深锥沉降洗涤槽施工、设计问题的调查研究

黄 伟

(遵义铝业股份有限公司,贵州 遵义 563100)

中铝遵义氧化铝有限公司深锥沉降洗涤槽为当时全国最大的深锥沉降洗涤槽,以第四沉降洗涤槽为例,其直径为22m,高度为22m,物料重量可高达8500多吨,对设计和施工的要求非常严格。

1 施工质量检查阶段

我们与鑫诚监理、总承包联合对沉降槽的施工质量进行例行检查,在105号槽内部,我们发现:两块锥体扇形板的跨距为308mm~310mm,大于支撑工字梁的宽度300mm,扇形板没有按设计要求搭接在工字梁内;扇形板与工字梁上搭接平板纵向搭接焊缝纹路粗糙、焊渣较多,很明显,这是由于大电流、大焊条、快速焊接造成的,其结果很容易造成气孔、夹渣及未熔透等情况,以上两种现象引起了我们的高度重视,我们立即召集鑫诚监理、总承包、检测中心举行会议,要求对扇形板的纵向搭接焊缝进行无损检测。我们致函总承包,要求对结构的改变和焊接质量问题,从设计和施工两方面,认真核查、整改,确保7台沉降槽的安全使用。

2 结构图纸审核和计算阶段

我们对沉降槽的结构图纸进行了认真核查,主要发现两个问题。

(1)从图纸审查的情况看,搭接平板和扇形板的搭接形式和实际不符,从设计尺寸上看,扇形板的最大直径尺寸为22m,工字梁的中心处最大直径也是22m,扇形板应该在工字梁的中心处相切,而不是在边缘处相切,才能形成整体圆锥锥体。在边缘处相切,会产生多段圆弧锥体,应力集中情况更明显。并且其直径必须大于22m,这与设计尺寸相矛盾,经过尺寸校核,扇形板与工字梁边缘相切在理论上是不成立的,只能在中心处相切。同时增加搭接平板,一是焊缝将移至支撑工字梁边缘,形成固定支点,造成应力集中,二是产生几何尺寸不连续,加剧应力集中,搭接平板的设计意图不明确。

(2)由于工字梁上搭接平板的宽度过长,造成锥体扇形板在工字梁的搭接距离过短,单边距离不超过10mm,据现场了解,实际扇形板在工字梁上的搭接长度不足2mm~3mm,根据设计要求,焊缝尺寸为8×8,势必会造成保证扇形板部分有5mm~6mm搭接焊缝位于工字梁外,更有甚者,部分扇形板根本搭接不上工字梁,使焊缝处成为固定支点或在固定支点附近,整个压力和重力产生的最大应力约300MPa~400MPa将由焊缝承担,而焊缝最大抗剪强度约为185MPa,严重不足。

我们要求中铝国际遵义总承包项目部做到:从设计着手,对101~107深锥沉降槽进行必要的强度校核,提出完整、系统的补强方案,并和施工单位紧密合作,确保设计方案的顺利实现。

为了慎重起见,二月初,我们使用计算机应力分析软件COSMOSWORKS进行分析计算;得出的结果是:深锥沉降槽锥体与槽直体交接焊缝处、锥体扇形板在工字梁的搭接焊缝处,应力集中情况严重,约为焊缝最大剪切强度的2倍~3倍,如果这两处的强度得不到加强,其后果不堪设想。

我们第三次致函总承包,要求中铝国际总承包遵义项目部采取如下措施。

(1)设计部门应进一步校核沉降槽锥体与槽直体交接处焊缝、锥体扇形板在工字梁的搭接处焊缝的强度,同时对锥体扇形板在工字梁的搭接方式、距离进行必要的修改,既要从设计上保证沉降槽的安全使用,又要确保施工单位能够顺利地实现设计意图。

(2)施工部门应组织对锥体扇形板的搭接焊缝进行逐条无损检测,检查其是否在工字梁外搭接,及时和设计部门联系,同时严格督促施工单位按设计要求施工,加强质量控制。

3 计算机应力软件COSMOSWORKS的分析和运算阶段

根据COSMOSWORKS的运算原则:对称物体,可以取其独立单元进行分析运算,取任意两根工字梁的边缘作为固定支点,对位于工字梁之间的扇形板进行分析和运算。步骤如下。

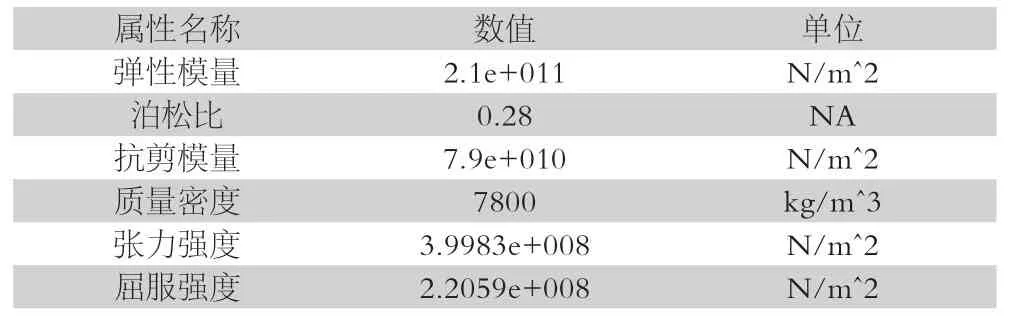

(1)运用材料:16Mn的物理性能。

表1 沉降槽使用材料的物理性能

(2)约束:由于扇形板的四个面为焊接连接,我们对四个面施加固定约束,即不可移动约束。

(3)受力分析:沉降槽锥体部分是受到矿浆的压力和沉降槽直体的重力作用,其中主要是承受矿浆的压力,压力计算公式为:p液=ρ液gh。

p液表示液体的压强,单位——Pa

ρ液表示液体的密度,单位——kg/m3

h表示液体的深度,单位——M

g是常数,单位——9.8N/kg

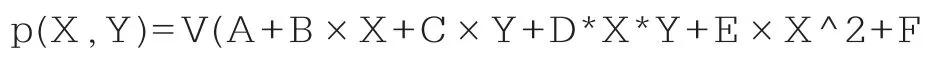

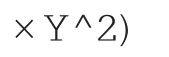

由于液体压强为非均匀分布,要通过乘数和压力分布来计算。压强分布由使用参考坐标系表示的二阶多项式系数来计算。

其中:p(X,Y)=在坐标为x和y的点应用的压力的大小

V是内部计算的一个数值

X,Y=相对于所选坐标系的点的坐标

A、B、C、D、E和F是多项式系数

在沿垂直于所选面的方向,相对于坐标系建立如下压力方程:2.6e+005+0x+-16y+0xy+0x^2+0y^2

式中:2.6e+005—锥体底部压强,-16—压强递减值。

圆弧扇形板计算结果。检测的五个边缘点的应力分别为:2.96e+008N/m^2、3.959e+008N/m^2、4.053e+008N/m^2、4.199e+008N/m^2、4.246e+008N/m^2,均远大于16Mn的抗剪强度和屈服强度,圆弧板的两边处强度严重不足,如果再加上扇形圆弧板没有搭接在工字梁上,完全靠焊缝来承受如此大的应力,其后果不堪设想。施工单位擅自将扇形圆弧板改成平板,应力集中情况更加明显,从我们截取的几个节点的应力来看:应力值是圆弧板的3倍~4倍,而16Mn的屈服点为:3.25e+008N/m^2,终极强度为:3.85e+008N/m^2。可见,扇形板圆弧后改成平板后,应力集中更加明显,远远超过材料极限,后果更加严重。

4 结语

中铝国际遵义总承包项目部举行会议,贵阳铝镁设计院对101号~107号沉降洗涤槽提出了系统性的整改、补强方案设计,焊缝处的最大应力由1.812e+008N/m^2降低为1.54e+008N/m^2,小于16Mn的屈服强度2.2059e+008N/m^2,从理论上满足了强度要求,7台沉降槽的调查与整改工作取得了比较良好的结果。

———《扇形的认识》教学廖