废铅酸电池铅膏的火法低温脱硫熔炼技术研究

赵振波,卢高杰,陈选远

(河南豫光金铅股份有限公司,河南 济源 459000)

关键字:废铅酸电池;铅膏;火法;低温;熔炼;

1 前言

铅是基础金属原材料之一,90%被用在了蓄电池行业,铅酸蓄电池行业的发展,同样在推动着我国再生铅行业的发展。目前废旧铅酸电池的自动分离已经很成熟,但分离产出的铅膏的处理生产再生铅的方法仍存在铅回收率低、生产成本高等缺点。目前国内工艺主要有以下两种:

1.1 直接火法熔炼技术

直接将铅膏投入到回转炉、反射炉、鼓风炉等炉内加入还原剂进行高温还原熔炼产出再生铅,方法简便,容易操作。但熔炼过程中,在强还原性气氛下硫酸铅的分解反应难以进行,只有少部分分解产出二氧化硫气体,气浓低难以治理易造成环境污染。很大部分硫被还原为硫化铅,在高温下生成的硫化铅大量挥发进入烟尘,造成熔炼烟尘率高、铅直收率低,少部分硫化铅进入到渣中造成渣含铅高,铅回收率低。

1.2 预脱硫火法熔炼技术

先将铅膏进行预脱硫,将熔点较高的硫酸铅进行湿法转化为易于还原处理碳酸铅。常用的转化剂为碳酸钠、碳酸铵等,与铅膏中的硫酸铅生成碳酸铅脱硫,同时生成副产品硫酸钠或硫酸铵。脱硫后的铅膏再进行还原熔炼产出再生铅[1]。该工艺解决了硫的污染和硫酸铅熔炼困难的问题。但转化产生的副产品销路较差、价格低,产品入不敷出。转化反应不彻底,铅膏中的硫酸铅不能完全反应,熔炼过程中仍有烟气中二氧化硫治理的问题。

2 铅膏低温火法脱硫的熔炼机理研究

鉴于目前国内再生铅生产工艺的现状,直接熔炼全过程采用强还原气氛,对于硫的脱除和铅的回收都很不利。而预脱硫的方法采用湿法脱硫,脱硫剂成本高,而且生产效率很低。两种工艺问题都在于硫酸铅中硫的脱除,如何脱硫成为铅膏熔炼工艺改进的关键技术。

2.1 铅膏火法脱硫的工艺路线

本文采用的铅膏低温火法脱硫工艺将铅膏先进行火法脱硫产出高铅渣,高铅渣再进行还原产出再生铅,将铅膏的脱硫和还原熔炼在两个火法工艺中完成(见图1)。可解决这两种工艺的缺点。

图1 铅膏火法脱硫工艺流程

2.2 铅膏的低温火法脱硫研究

采用以上工艺的首要条件是如何能够低成本且有效的将铅膏中硫酸铅中的硫脱除,硫脱除完全后下一步金属氧化物的高温还原,这在铅冶炼方面问题不大。铅膏的主要成分(见表1)是硫酸铅、过氧化铅、氧化铅和单质铅。其中单质铅在高温下可直接熔化,氧化铅在还原气氛下与碳反应生成再生铅。过氧化铅在640℃能分解为低价氧化物,低价氧化物与碳反应生成再生铅。

表1 铅膏主要化学成分:

硫酸铅反应比较复杂,其在氧化还原气氛下发生的反应较多,可能发生的反应如下:

从上述反应来看,硫酸铅直接分解温度高达1300℃以上(见反应1、2),而硫酸铅的还原为硫化铅温度低(见反应4),还原后会与硫酸铅、氧化铅交互反应生成铅和二氧化硫温度要求也不高(见反应6、7)。

要经济有效的脱除铅膏中的硫,需要控制合适的反应温度和气氛。在反应温度较低的情况下,调整反应气氛控制好使反应的产出物熔点不高于反应温度,整个熔炼过程就可以进行。从上述反应看出,反应气氛的调整就是还原剂炭加入量的变化,因此只要控制好煤的配入量就可以实现低温脱硫。

3 铅膏低温火法脱硫的生产实践

生产在一台底吹炉内进行,炉长2.5m,直径3m,下部由氧枪通入氧气和天然气提供整个反应的热量。将铅膏、煤、造渣溶剂按照一定比例由混合上部加料口加入,熔炼产出高铅渣进入底吹还原炉进行还原熔炼,产出再生铅。产出的烟气经余热锅炉降温收尘后进入制酸系统。

3.1 主要工艺的控制:

熔炼主要目的是物料的熔化、硫酸铅中硫的脱除、产出部分铅。气氛控制为弱还原气氛,使得硫酸铅还原为硫化铅,再与氧化物通过交互反应产出二氧化硫。过程要保证物料中硫的脱除。因产出的硫化物在还原段会进入到渣或烟灰中,硫的脱除程度影响下一步还原段渣铅控制水平和烟尘率的水平。

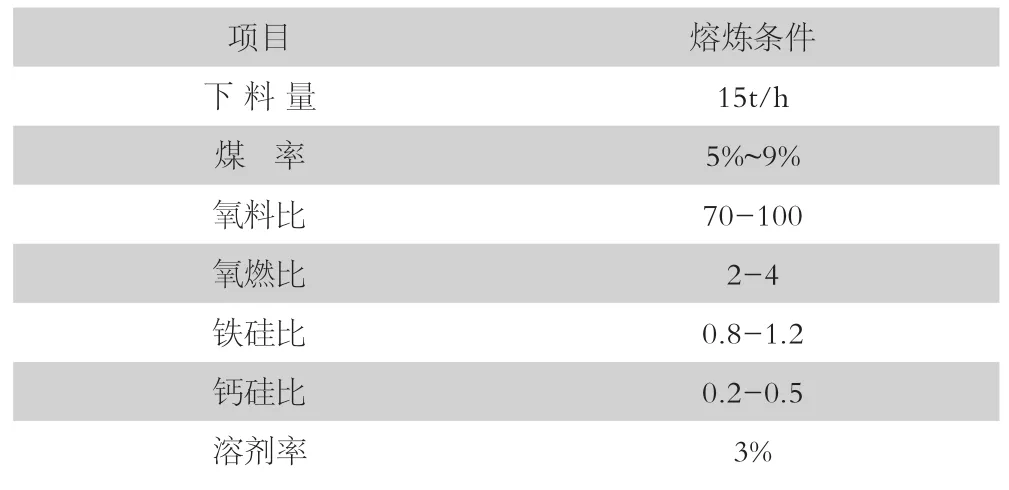

交互反应是进行不完全的反应,要脱除硫化铅中的硫就要保证氧化铅过量,这能保证还原后的硫化铅中的硫尽量脱除,同时保证产出熔点低的高铅渣。生产过程中,出现脱硫不完全时,增大氧化气氛,可适当加大、氧气的比例、料量,减少煤量。(见表2)

表2 主要熔炼条件

在保证反应的前提下,尽量选择比较低的温度,一方面抑制硫酸铅的直接分解,一方面保证过程中产出的硫化铅过度挥发,减少烟尘率。熔化段温度控制在1000℃左右,可通过增加投料量或降低氧料比和煤量来降低温度。

3.2 实际运行技术指标

生产连续运行一个月,共处理铅膏8000吨,产出再生铅5322吨,生产运行连续稳定,效果良好(见表3)。

表3 主要技术参数

4 结论

通过生产研究和生产实践,实现了铅膏的火法低温脱硫熔炼,工艺具有以下优点:

1、脱硫反应温度低,整个过程可在小于1000℃的温度下进行,减少能量消耗明显,熔炼成本低,而且脱硫反应烟尘率低,实际只有5%~7%。

2、脱硫效果明显,脱硫率可达98%以上,高铅渣含硫低,有利于下一步的还原,降低弃渣中铅含量,铅回收率高。

3、较好的实现了铅膏火法脱硫的过程,有利于与下一步火法还原工艺的衔接,实现生产过程的连续化,突破再生铅和硫资源回收利用等技术难题及工程实践问题,建立再生铅高效清洁冶金及资源循环利用技术系统。