提高湿法炼锌尾渣银回收率的研究与应用

安 嘉,李恒江,王明磊,程立军

(河南豫光锌业公司,河南 济源 454650)

银作为常规湿法炼锌主要伴生金属之一,因其回收流程简单,回收成本低,经济效益显著,各湿法炼锌厂多十分重视。某公司年产电锌26万吨,生产至今部分指标得到了明显改善,但银的回收率与行业先进水平差距仍较大,由于银的回收率低,使部分银金属随尾渣直接流失,严重影响了经济效益。针对以上问题,该公司对影响银回收率的因素进行研究,通过反复工业试验,对银浮选系统进行工艺优化,对现有设备进行改进来提高银的回收率,最终取得了一定效果。

1 生产现状

对影响湿法炼锌银回收率的因素进行分析。该厂生产过程中,原料中银金属元素损失的分布情况如下:浸出渣带走的银,铅渣带走的银,铜渣带走的银,钴渣带走的银以及其他跑冒滴漏和液体带走的银金属等5部分组成,分布如表1所示,从2018年1月~3月份的统计数据看出,浸出渣银损失占总损失量的约80%,是造成银回收率低的症结所在,因此降低浸出渣含银是提高银回收率的主要途径。

表1 2018年1~3月份银金属损失分布表

2 工艺调整、设备改进以及结果分析

根据上述影响因素,本文主要针对影响浸出渣含银因素的主要方面进行理论分析和调整,具体内容如下。

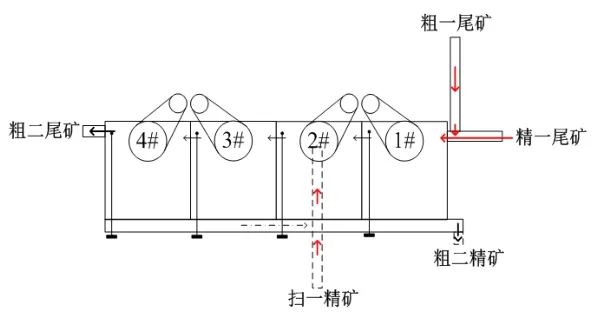

(1)浮选流程的分析与优化。该厂银浮选工艺为将焙砂浸出后的酸浸底流进行两次粗选,三次精选和三次扫选得到高品位银精矿和浸出渣,在分析工艺流程的过程中,我们发现该浮选流程的粗二工序存在一定问题,粗二流程物料具体走向如下图。

图1 粗二流程物料走向图

由粗二流程示意图可以看出,粗二物料来源较多,有粗一尾矿,精一尾矿和扫一精矿,单一流程来料较多,导致流量过大,浮选时间短,势必会对这一流程的收率造成影响,进而影响整个浮选银的回收率。由于粗一尾矿和精选尾矿需通过粗二工序进一步回收银,因此无法改变流向,该厂通过改造将扫一精矿引流至粗一,并开展试验,观察将扫一精矿引入粗二三个不同浮选槽时对粗二尾矿含银的影响。

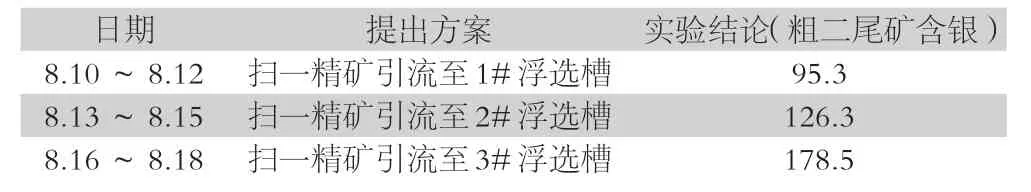

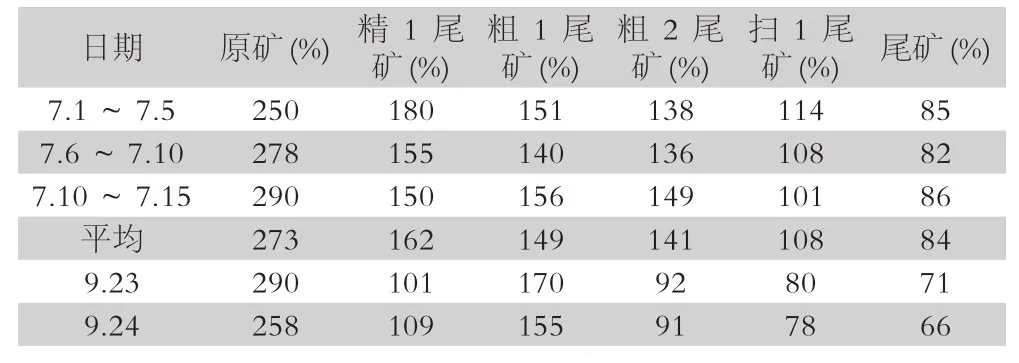

表2 实验方案统计表

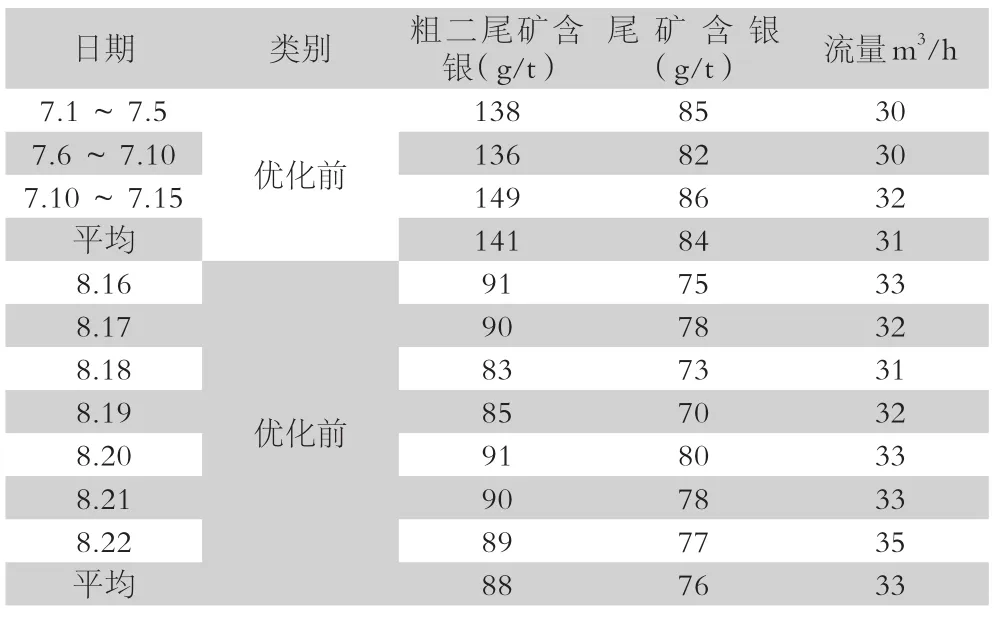

由实验结果可看出,扫一精矿引流至粗一1#浮选槽时,粗二尾矿含银降低最多,因此最终决定将扫一精矿引流至粗一1#浮选槽。粗二流程优化后连续一周对粗二尾矿含银情况进行跟踪,由表3可以看出,在开车流量相差不大情况下,粗二尾矿由改造前均值141g/t降低至88g/t,尾矿含银由改造前均值84降低至76g/t。

表3 实验结果对比表

(2)浮选槽吸浆管密封改造。该厂在浮选生产中发现,部分浮选槽在调整刮泡量的时候,出现刮泡量无法调整小的情况,浮选槽刮出泡沫带有大量矿浆,无法满足浮选槽仅刮出精矿的目的。该厂对浮选机定转子,插板阀,吸浆管继续检查,发现多数浮选机吸浆管未进行彻底密封,存在较大的间隙,吸浆管存在间隙时,矿浆随缝隙进入中心筒,造成该浮选机从上一浮选机吸浆量降低,上一浮选机内矿浆无法被吸走后,就会随着泡沫被刮出。

图2 吸浆管存在较大缝隙

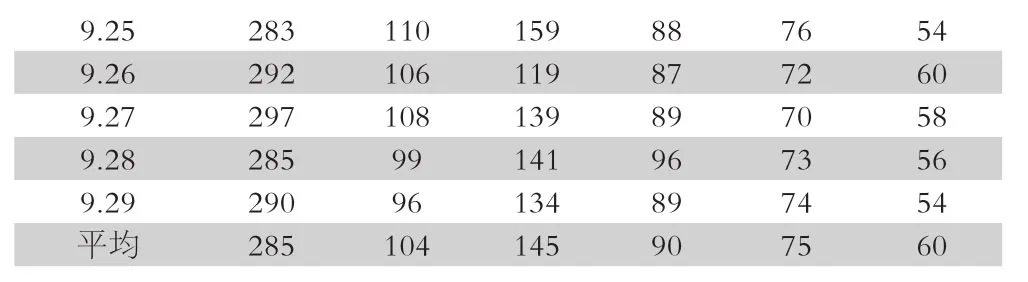

该厂通过改造将吸浆管继续密封,并要求严格控制浮选槽刮泡后,对银浮选各个阶段含银进行跟踪,发现浸出渣含银在继续降低,如表4所示。

表4 改造吸浆管后浸出渣含银情况

9.25 283 110 159 88 76 54 9.26 292 106 119 87 72 60 9.27 297 108 139 89 70 58 9.28 285 99 141 96 73 56 9.29 290 96 134 89 74 54平均 285 104 145 90 75 60

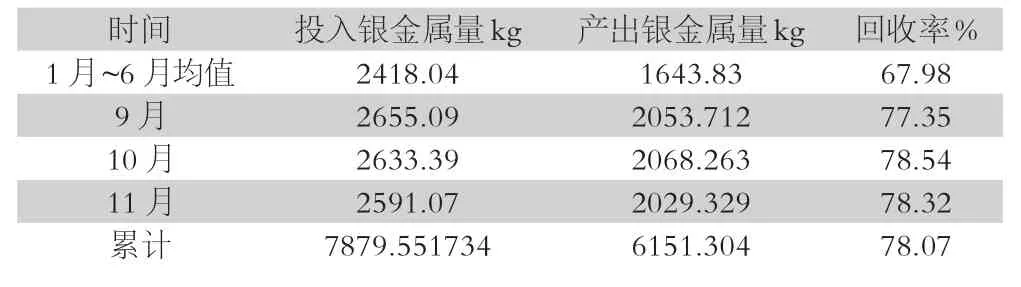

通过浮选流程优化和吸浆管密封改造后,尾矿含银由改造前的均84g/t降低至60g/t,下降显著,该厂尾渣银回收率也有之前的67.98%提升至78.07%,如图表5所示。

表5 该厂尾渣银回收率前后对比

3 结语

综上生产实践表明,该厂通过优化浮选流程和浮选机吸浆管密封改造,有效的降低了浸出渣含银,避免因浸出渣造成的银金属量损失,尾渣银回收率提升显著,通过实践连续3个月尾渣银回收率提高至77%以上。通过以上改造所解决的湿法炼锌浮选生产中的问题,对同类企业有一定的借鉴意义。