大洋勘探船柴油机排气系统设计探索

鲁 建 霍海鳌 陶富平

(上海外高桥造船有限公司 上海200137)

引 言

随着海洋资源勘探开发的快速发展,对海洋环境带来的污染也日趋严重。有效控制海洋环境污染,加强海洋环境保护,是海洋资源勘探开发产业可持续发展的必由之路。海洋资源勘探离不开最为关键的核心工具——大洋勘探船,大洋勘探船是目前全世界深海高技术的集成,目前中国海洋事业还很落后,但是对于中国这样一个海洋大国,设计建造属于自己的大洋勘探船迫在眉睫。一方面需要向海洋索取资源,另一方面又要保护海洋环境,所以我们需要设计环保型大洋勘探船,依靠现有技术尽量把对海洋的污染降到最低。本文主要探索和研究大洋勘探船柴油机排放控制技术方案及选型,将针对柴油机产生的氮氧化物及硫化物等排放控制方案进行研究,以满足TIER III 及排放控制区的要求。

IMO 海洋环境保护委员会(MEPC)在2014年4 月4 日举行的第66 次大会以MEPC.251(66)决议通过对Tier III 技术发展情况的评审和反复的讨论,最终确定维持Tier III NOX排放标准的实施时间为2016 年1 月1 日生效。新规则要求在排放控制区内NOX排放达到Tier III 标准,而Tier III 相对于Tier II 可以说是质的飞跃,排放量相对于Tier II 降低约76%,随着不断有新的区域被指定为排放控制区(ECA),意味着越来越多的船舶将安装满足Tier III 要求的柴油机。

根据国际防止船舶造成污染公约(MAPROL 73/78)附则VI 及IMO 海上环境保护委员会(MEPC)的 MEPC.280(70)决议,全球性的船舶硫含量标准0.5%m/m 将于2020 年1 月1 日生效实施[2]。另外我国排放控制区自2019 年1 月1 日起在沿海控制区内航行及靠岸停泊,均应使用硫含量≤0.5%m/m 的燃油;自2020 年1 月1 日起,船舶在沿海控制区内航行,应使用硫含量≤0.5%m/m 的燃油,靠岸停泊应使用硫含量≤0.1%m/m 的燃油。

针对NOX和SOX排放控制,对于柴油机为主要动力的船舶而言排气系统设计变得非常复杂,为了满足相关环保法规,需要增加很多相关的设备,船舶柴油机排气管路本身就很大,所配备的减排设备更加庞大,所以本文将从设备选型、系统设计和设备布置等方面来探索大洋勘探船排气系统的设计。

1 技术介绍

1.1 NOX排放控制技术

目前可用于IMO NOXTier III 限制的技术目前主要有3 种:

(1)选择性催化还原(SCR)系统

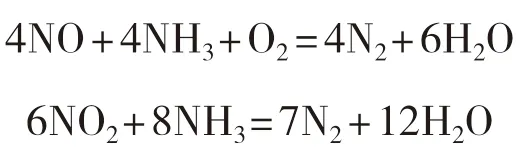

此属于尾气后处理技术,应用最广,已广泛用于发电厂和汽车。原理是在含有氮氧化合物NOX的尾气中喷入氨气、尿素或者其他含氮化合物,使之与尾气中的NOX进行催化还原反应,生成无毒无污染的氮气和水,从而达到净化发动机排出气体中的NOX。在较理想的运营条件下可实现氮氧化合物减排90%[3]以上。其主要化学反应方程式如下[4]:

(2)废气再循环(EGR)技术

该技术基于将一部分废气返回到燃烧室,从而降低燃烧温度的原理。从燃烧理论上讲,NOX排放是良好燃烧的副产品,因此要降低NOX排放就不可避免要降低柴油机的热效率,使柴油机运营成本增加[5], 而EGR技术可实现氮氧化合物减排80%以上。

(3)替代能源LNG

该技术能完全解决SOX和NOX排放要求,但由于LNG 密度低,故需储存更多的燃料以保持相同的航行范围。

关于上述三种NOX排放控制技术优缺点对比详见表1。

表1 NOX排放控制技术优缺点对比

1.2 SOX排放控制技术

目前可用于IMO SOX排放控制技术也主要有三种:

(1)使用低硫油燃料,如船用轻柴油(MGO)或某些与燃料油混合的燃料;

(2)使用替代能源LNG,目前是最引人注目的,正处在上升期;

(3) 使用一个洗涤器系统来清除船舶排放废气中的SOX颗粒,从而允许使用常规燃油。

关于上述三种SOX排放控制技术优缺点对比详见表2。

表2 NOX排放控制技术优缺点对比

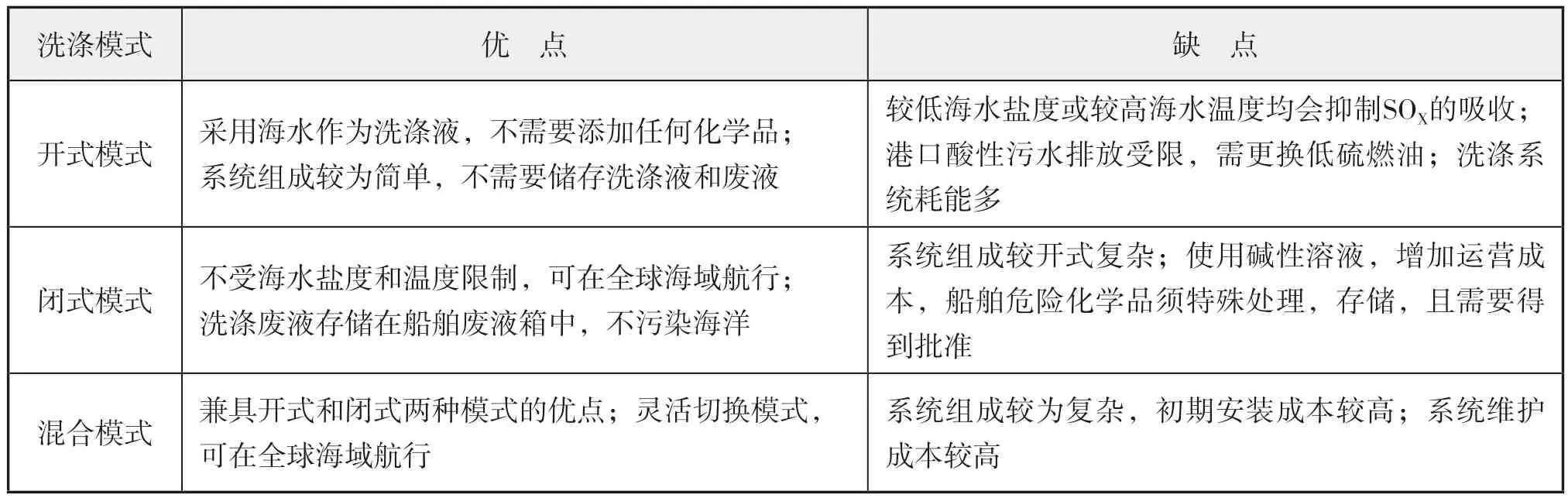

其中1.2 节中第三条SOX洗涤技术目前主要有开式模式,闭式模式和混合模式三种:

(1)开式模式

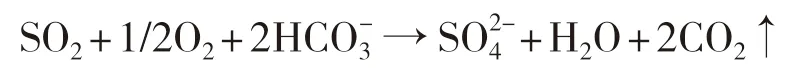

直接用海水脱硫。天然海水中含有大量的可溶性盐类,主要成份是氯化物和硫酸盐,PH 值一般在7.5~8.5,具有天然的酸碱缓冲及吸收酸性气体的能力,故可利用海水吸收船舶动力装置废气中的SOX。海水烟气脱硫总的化学反应方程式如下:(2)闭式模式

闭式洗涤利用自身携带的碱性物质作为洗涤剂,吸收废气中的SOX,将脱硫塔中的洗涤水排入船上收集柜,等待岸上或者第三方接收。

(3)混合模式

结合了开式和闭式洗涤系统的优点,避免了各自的不足,根据航行的水域灵活切换,但因兼具开式闭式功能使系统变得非常复杂。

三种洗涤方式优缺点对比见表3[7]。

表3 SOX洗涤技术对比

2 系统选型设计

2.1 NOX排放控制方案选择

对于脱硝系统经过调研发现目前基本上都是选择比较成熟的选择性催化还原(SCR)系统,对于技术不是很成熟的EGR 系统选择不多,结合大洋勘探船的工作特性,长时间在非排放限制海域工作,满足Tier II 即可,所以从经济性方面考虑选择成本最低的SCR 系统最合适,SCR 系统最大的成本是使用的尿素比较贵,但是由于大洋勘探船的工作特性,基本上可以省掉尿素的使用成本,只有在限制排放区域才需要消耗。

2.2 SOX排放控制方案选择

选用LNG 对建造成本影响很大,且由于LNG相关配套设施不完善(如加注燃料等),尤其像大洋勘探船这种工作船,长期在海上工作不靠港口,若选用含硫量低的燃油,使用成本会很高。目前低硫燃油和高硫燃油价差约200~250 美元/t,根据该项目配备的6(5+1)台4 200 kW 发电机组,每天燃油消耗约100 t,每天的差价则为2 万至2.5万美元,一年便在800 万美元左右。而一套洗涤系统只需约450 万美元,半年多即可收回成本。所以从经济角度考虑,选用脱硫洗涤设备很经济。

大洋勘探船属于工作船,长时间在海上作业,闭式洗涤或者混合洗涤塔由于长时间不靠港口码头,很难处理洗涤水,在船上存储大量洗涤塔用水并不可行;而对于开式系统而言,就不存在处理洗涤水这方面的问题。开式的洗涤水可以直接排海,从经济和设计来看都是开式系统占优。据最新消息,目前开式洗涤系统存在的主要问题是各大港口对于开式将洗涤水直接排海有所顾虑,虽然目前禁用开环式洗涤塔的地区决议都是仅从理论出发,缺乏科学依据,没有任何证据能说明废气清洁系统排放的废水会造成环境问题,但仍有很多国家和港口宣布禁止在其水域使用开式洗涤塔。不过,这方面问题对大洋勘探船这类很少靠港的工作船来说基本可以避免。所以综合来看,对于大洋勘探船而言,选择开式洗涤系统是最合适的。但鉴于发电机组启停需要用到轻油,以及考虑到潜在的部分港口不允许排放洗涤水,因此大洋勘探船还是配备了一定容积的MGO 舱。

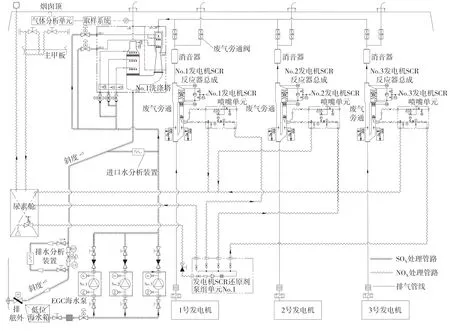

2.3 排气系统设计

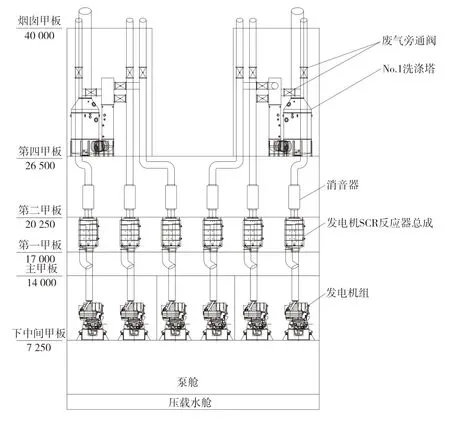

由于大洋勘探船深海工作的特点,位置需保持在某一固定范围内,故采用DP-2 设计。根据DP-2 的要求,设计时需考虑冗余,大洋勘探船六台发电机组分为两组,每组相关脱硫脱硝设备规格选型都一样。另外根据前文NOX和SOX排放控制方案选择,设绘了大洋勘探船排气系统原理图(见下页图1)。图1 仅是其中一组,另外一组与其相似。

排气管路简要流程如下:发电机组排气各自经过SCR 反应器总成进行脱硝处理,脱硝设备有2个进口,一个是脱硝进口,另一个是在非排放限制区域旁通进口,处理后的废气经过消音器后汇总至洗涤塔脱硫洗涤处理,脱硫洗涤系统通过3 台海水泵从海底门吸入海水送进洗涤塔内洗涤废气,洗涤后的废水经过排水分析装置后排放入海,另外进洗涤塔之前排气管还有旁通管路在非排放限制控制区域直接排放。

3 排气系统设备布置

排气系统中主要包含了脱硫设备和脱硝设备,根据配置的发电机组,选择的脱硝系统和脱硫系统的设备尺寸见下页表4(设备数量已考虑DP-2冗余设计)。

由表4 可见,这些设备布置的难点在于脱硫设备中的洗涤塔,排气管本身尺寸已经最大(DN700),而每台洗涤塔是由3 台发电机组排气管汇总后进入洗涤塔统一脱硫处理,所以洗涤塔尺寸非常大,整个排烟通道如果按照洗涤塔尺寸设计就会占用船舶大量空间,而大洋勘探船属于中型机舱布局,机舱布置在船舶中部,前面是生活区后面是实验区,布局很紧凑,同时还要考虑机舱的通风管路布置,所以为考虑在主船体内尽量节省空间,需根据排气管和排气管路设备的具体布置情况来确定排气通道,确保不浪费宝贵的空间。根据图1系统原理图,洗涤塔在排气管的末端,可在排气管出主船体后的烟囱再扩大,以确保洗涤塔的布置并保证足够的维修空间。而在主船体内部主要是发电机SCR 反应器总成布置,排气通道也需扩大以满足SCR 设备安装和维修要求,具体布置见图2 和下页图3。

图1 排气系统原理图

表4 排气系统主要设备

图2 排气管布置图(侧视图)

图3 排气管布置图(主视图)

4 结 语

对于NOX排放控制技术,随着EGR 技术的成熟可能会逐渐应用,对船厂会方便很多,且省却很多额外的设备和管路布置;而对于开式脱硫系统,虽然根据目前公约要求可以满足,但仍有很多不足,如将洗涤水直接排入大海,已受到很多港口抵制。IMO 目前正在研究对策,不久的将来对于脱硫设备应该还会制订相关规范公约。此外,很多更新的排放控制技术也正在研究之中,如脱硫脱硝一体化技术的研究[8]。