一种液化气船A 型舱的分舱优化设计方法

孙 利 刘 嵩 次洪恩

(中国船舶及海洋工程设计研究院 上海200011)

引 言

液化气船有多种货罐形式,A 型舱是其中一种,多用于装载温度高于-55℃的货品,如典型的VLGC(very large gas carrier)。A 型舱的形状为多边棱柱型,可以较好地利用船体空间,舱容利用率高。A 型舱的分舱设计是这类液化气船的设计要点之一。包括运输船重要设计指标货舱舱容、典型装载的浮态、轻载工况的螺旋桨浸没、视线以及船体总纵弯矩水平等设计要素都受货舱分舱设计的影响;反之,他们也制约着货舱分舱设计方案。此外,液化气船A 型舱分舱设计的另一约束要素是2014年新的IGC 规则[1]对于货罐位置的要求。文献[2]系统地简述了全冷型VLGC 总体方面主要设计要点,其中详解了IGC 规则对于A 型舱货罐位置的间隙要求。

A 型舱的分舱设计主要包括三个方面:货罐典型中横剖面形状、横舱壁位置以及内壳折角设计。货舱区船体中横剖面优化设计多是针对结构尺寸优化方面,如文献[3]提出了基于可靠性的船体中剖面设计方法,文献[4]融入支持向量机这一机器学习算法提出了快速的船体中横剖面多目标优化方法。文献[5]介绍了全冷式液化气船菱形独立舱的结构设计要点与方法,包括货罐主要构件尺寸、设计载荷、温度场计算以及支座设计等方面。本文更多针对前期对于主体方案的快速反馈,货舱典型中横剖面的结构尺寸虽然对于整船重量有较大关系,但当主尺度基本确定后,中横剖面对于结构空船质量的影响会相对固定,而货舱中横剖面的形状,如货罐的上下斜边角度、货罐边长的宽度,这些要素对于前期确定货舱舱容,典型装载浮态等信息更为关键。

而在横舱壁位置优化,文献[6]对超大型油船压载舱分舱优化进行了研究,文献[7]以降低总纵弯矩为主要优化目标,考虑了完整稳性、破舱稳性、溢油指数等方面约束条件下的油船货舱区边仓分舱优化设计,文献[8]基于多目标优化算法,以舱壁位置为优化变量,提出了滚装船多重指标方案决策设计方法,文献[9]则提出了一种简化的全船弯矩剪力计算方法并将其应用于船体舱壁位置优化设计中。本文所针对的横舱壁优化主要是分隔货舱的主横舱壁位置优化。货舱主横舱壁位置的不同对于货罐容积的分配、货罐与船体外板间隙要求都有影响。通过横舱壁位置解决破舱稳性问题主要是针对压载舱的边仓水量分配问题;而通过分舱降低全船总纵弯矩剪力水平需要更多的装载工况支撑,尤其是压载水置换工况对于全船弯矩剪力水平影响更大,而对于总体方案设计前期,这些条件显然不够充分,而且通过货舱主横舱壁位置移动对于弯矩剪力水平的影响是有限的。因此,破舱稳性与总纵弯矩剪力水平不作为A 型货舱分舱优化设计法(parametric optimization method for subdivision of type A tanks,POMSA)的主要考虑因素。

内壳折角优化在油船领域研究最为广泛,文献[10-11]针对油船货舱区内壳折角设计问题,提出了一种新的内壳参数化建模方法,并以装载浮态、螺旋桨浸没、视线、和弯矩剪力限制等为约束条件,货舱容积最大化为目标函数,结合遗传优化算法,提出了一种油船货舱内壳折角优化设计方法。其方法理念对于全冷式液化气船货舱分舱优化设计方法的建立具有一定的借鉴价值。

对于液化气船A 型舱前期总体设计,货罐典型中横剖面形状、横舱壁位置以及内壳折角设计这三项设计工作是相辅相成,相互影响,在设计时需要一并考虑优化。针对前期设计经常需要伴随频繁的方案变更并要求快速反馈响应的问题,本文提出了一种基于参数化建模的液化气船A 型货舱的分舱优化设计方法(POMSA)。POMSA 可以综合考虑中横剖面形状优化、货舱主横舱壁位置优化以及货罐内壳折角优化问题,并通过引入一些半经验设计关系大幅降低优化问题设计变量的数量,提高了优化效率。为避免局部收敛并提高优化效率,POMSA 采用了非劣排序遗传算法NSGA-II(nondominated sorting genetic algorithm)和局部快速收敛优化算法(Hooke-Jeeves 直接搜索法)相结合的优化问题求解方法。

本文首先具体介绍POMSA 的核心——融入了半经验设计关系的液化气船A 型舱货舱分舱的参数化建模方式;其次,介绍了POMSA 的优化数学模型以及优化平台搭建等优化策略问题;最后,本文将以某VLGC 实际设计案例为研究对象,介绍POMSA 的应用情况。

1 A 型舱参数化分舱建模方法

A 型舱的分舱建模主要分三项工作:首先是货舱典型中横剖面形状设计,然后是各货罐前后端壁位置设计,最后是货罐内壳折角线设计。本章将分别对这三项工作的参数化建模方法予以介绍。

本文所有参数化建模工作均基于NAPA 软件平台,并应用NAPA BASIC 语言进行开发[12]。

1.1 货舱典型中横剖面形状参数化建模

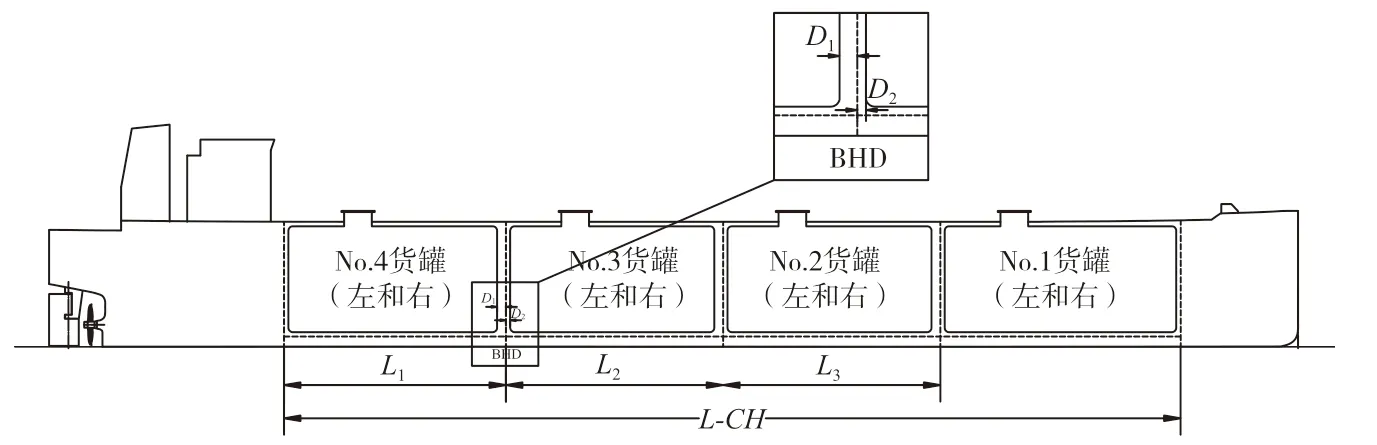

根据假定,船体主尺度与线型为已知输入,与典型货舱中横剖面形状相关的船宽、型深、主甲板梁拱以及舭部半径等都作为已知条件。A 型货罐的横剖面基本形状为经典的八边形,主要控制参数如图1 所示。

图 1 货舱典型中横剖面控制参数示意图

控制货罐横剖面形状的基本参数包括:

(1)两个货罐斜边倾角角度:a1和a2;

(2)上中下货罐三个半宽尺寸:x1、x2和x3;

(3)货罐高度范围上下边界:h1和h2。

此外,货舱区的顶边压载舱和底部压载舱的形状尺寸可以通过与货罐相关的C1、C2、C3和C4四个间距参数控制。这里隐藏一个关系,即压载舱的顶边斜板以及底边斜板与货罐的两个斜边是相互平行的。

1.2 货罐端壁位置参数化建模

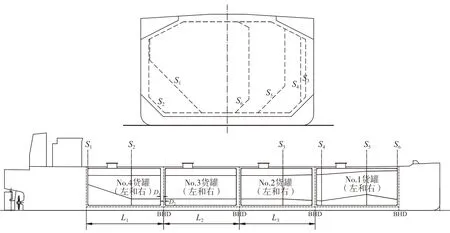

A 型货罐端壁位置与货舱主横舱壁位置相关。由于考虑校验通道,根据IGC 要求,对货罐与主横舱壁与其附属结构的间隙有具体限制。因此,确定了货舱主横舱壁的纵向位置,也就基本确定了每个货罐前后端壁的纵向位置。此外,当船体主尺度基本确定后,根据母型船或经验可预先确定全船共有几个货舱,因此,货舱主横舱壁的数量不会作为变量参数。参见图 2。

图 2 某VLGC 典型货舱纵向分舱控制参数示意图

A 型舱货罐端壁的位置可由以下参数确定:

(1)货舱主横舱壁间距:L1、L2、L3以及货舱段总长度L-CH;

(2)货罐距货舱主横舱壁正反面(包含骨材与否的两面)的间距:D1和D2。

1.3 货罐内壳折角参数化建模

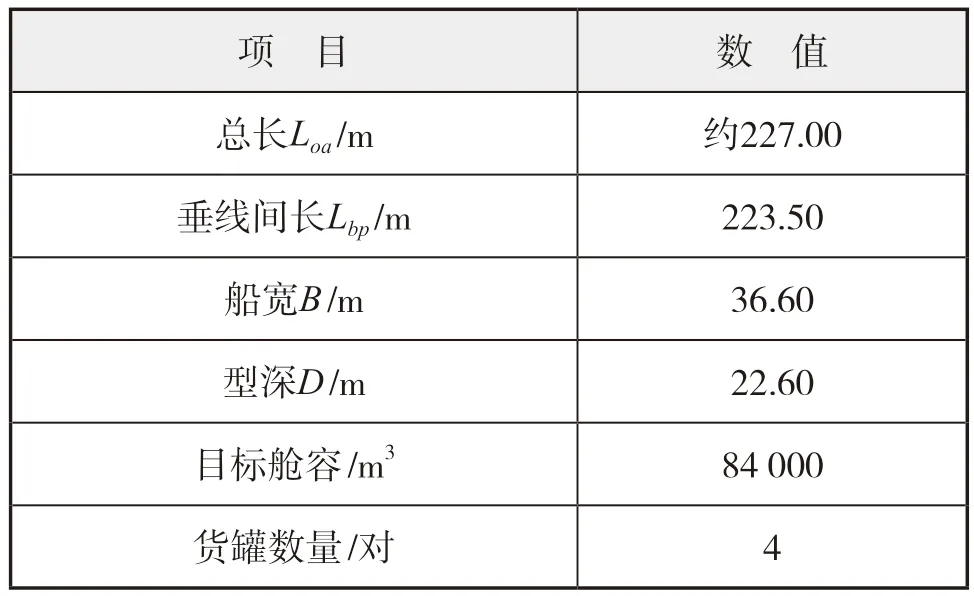

货罐内壳折角的本质上就是在货舱区纵向分布的类似于图 1 的若干横剖面形状,随着船体线型的变化,不同纵向位置的货罐横剖面形状大小会随

图 3 典型VLGC 内壳折角横剖面形状

根据1.1 节对典型中横剖面货罐的控制参数设计可知,每个货罐横剖面包含7 个控制参数。考虑与典型中横剖面形状相似特性,可以扣除具有平行关系的a1和a2参数,以及由于全船货罐整体高度一致关系的h1和h2。这样,除典型中横剖面外,其余每个内壳折角剖面只需要3 个参数控制剖面形状,即Xi1、Xi2和Xi3,再加上Si控制内壳折角剖面纵向位置(i=1,2,3…n,其中n为内壳折角剖面数量)。

但是通过实际优化设计应用发现,通过3 个半宽参数对货罐内壳剖面形状进行控制带来的设计域太大,优化算法的收敛速度很慢,而且优化结果往往不尽人意。其实根据设计经验可以知道,如果希望得到最大的货罐总舱容,当内壳折角剖面的纵向位置确定后,只要每个剖面对应的剖面面积最大即可。因此,根据这一原则,本文提出了一套基于内壳折角横剖面面积最大化且满足IGC 对于货罐与船体外板间隙要求的A 型货罐内壳形状快速确定方法QMISDA(quick method of inner-hull shape design for type A tank)。此外,通过引入松弛变量ε直接控制货罐与船体外板间隙裕度,QMISDA 可以对剖面面积和形状进行有效调节控制,增大货罐内壳设计的灵活性。

QMISDA 的主要设计输入包括:

(1)船体线型与主尺度要素;

(2)典型中横剖面货罐形状参数(见图 1);

(3)每个货罐前后端壁位置(见图 2);

(4)货罐内壳折角数量以及每个折角剖面的纵向位置Si(i=1, 2, 3,…n;n为内壳折角数量);

(5)每个货罐内壳剖面与外板间隙裕度松弛变量εi;

(6)内壳剖面最小边长限制参数ΔL;

(7)最大迭代次数MaxRunCounter(为避免由于错误进入死循环)。

QMISDA 的主体基本流程为(参见下页图 4):

(1)初始化以上输入参数;

(2)基于NAPA 软件平台的NAPA BASIC 语之变化。以典型的VLGC 尺度船型为例,为达到最大化货舱舱容,包括货舱区首尾两个剖面全船一般会有5~6 个特征横剖面形状,如图 3 所示。从尾部到首部,货舱区在位置S1~S6处对货罐内壳进行折角变化。言,参数化创建内壳与舱室模型;

图4 QMISDA 主体流程

(3)设置RunCounter=1;

(4)计算并获取货罐容积V.j(j=1, 2, …m。m为货罐数量);

(5)根据IGC 规则2.4 节要求,计算每个货罐与船壳间最小间隙要求RdisC.j;

(6)如果RunCounter=1,进行步骤(7)。否则,进行步骤(15);

(7)遍历内壳所有折角位置Si,根据折角位置所对应货罐范围,获取每个折角位置对应的内壳与船壳间隙要求Rdis.i;

(8)在Si处,创建典型剖面形状剖线Sec.i;

(9)获取Sec.i和船壳Si纵向位置横剖线间最小间距dis.i;

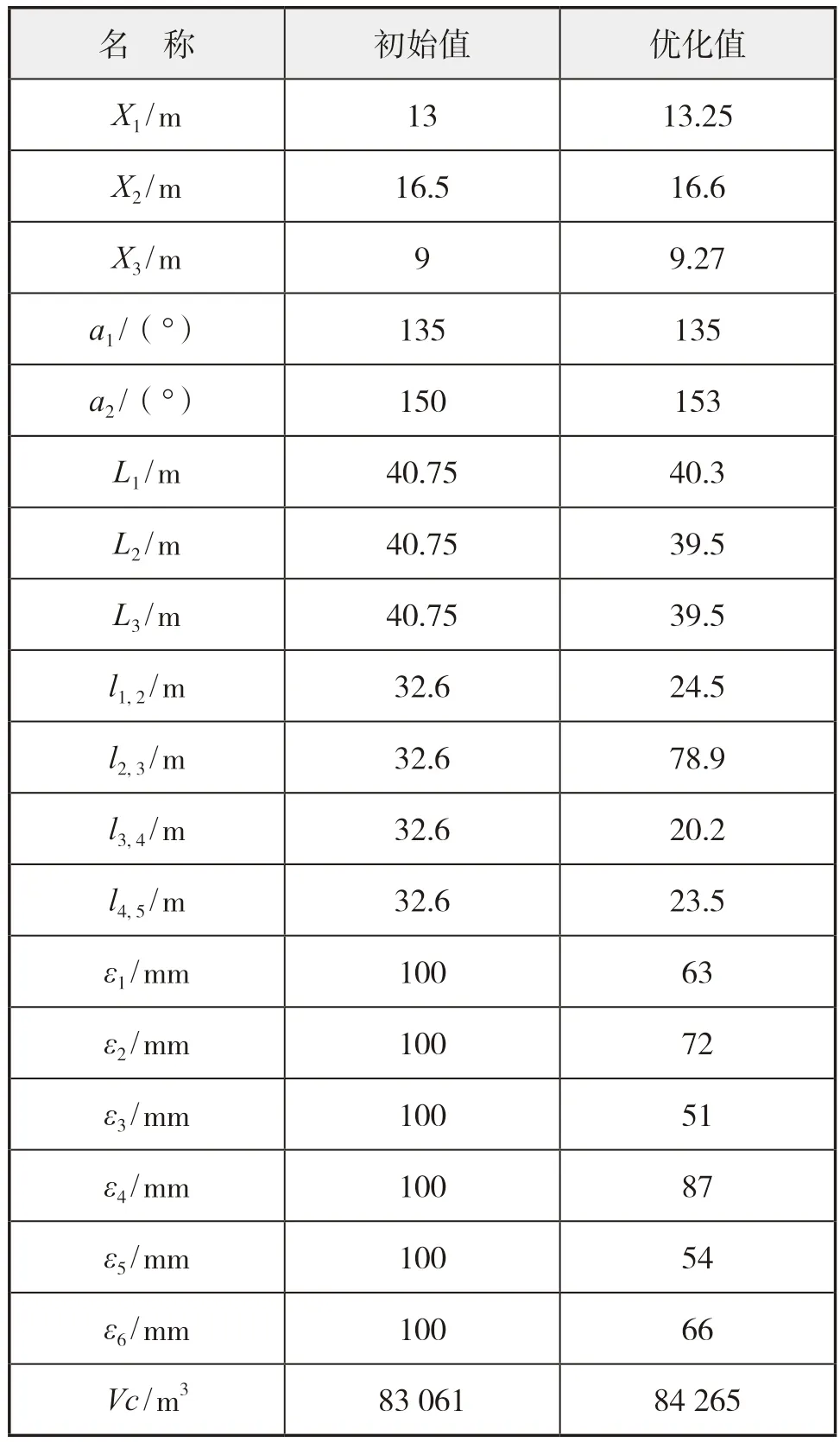

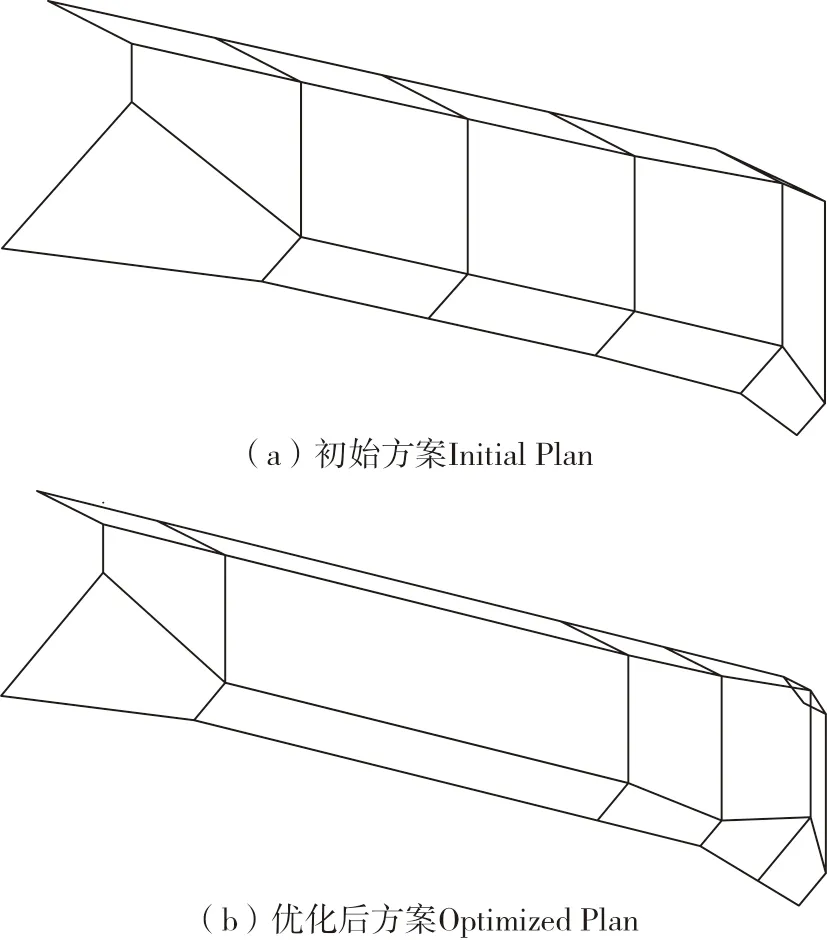

(10)如果dis.i (11)根据几何关系判断,Si处内壳剖线是否为底边角点A超出限界线。如果是,进入子过程2;否则表示只有内壳剖线的下边点B超出限界线,则进入子过程3; (12)更新内壳与舱室模型; (13)RunCounter=RunCounter+1; (14)返回步骤(4); (15)判断如果RunCounter>MaxRunCounter,转入步骤(17);如果否,转入步骤(16); (16)以Δs= 0.5 m 为间隔,剖切货罐,判断每个剖线与船壳最小间距,是否大于RdisC.j,如果是,转入步骤(17);否则,转入步骤(7); (17)程序结束。 当Si处内壳剖面直接使用典型中横剖面形状参数后,无法满足IGC 对于货罐间隙的要求,则需要对这些折角位置进行剖面形状参数重新确定,根据是否包含底边角点A超出间隙要求限界线的情况判断,分两种子过程方法确定该内壳剖面形状参数。具体原理如下解释: i.子过程2(参考图 5 和图 6 左侧示意图) 图 5 QMISDA-内壳初始剖面下边点B超出限界线剖面参数更新方法 图 6 子过程2几何关系参考示意图 i1)引入间隙松弛变量εi,确定该折角剖面目标间隙RA=Rdis.i+εi; i2)截取Si位置船壳横剖线,并向船体内侧偏置RA,形成新的剖线CC1; i3)沿轨迹线CC1,遍历P2.k(k为每次遍历循环的代号); i4)考虑最小边长ΔL的限制,确定第k次遍历的剖面形状参数W1.k、W2.k、W3.k; i5)计算第k次遍历得到的剖面横剖面积SecA.k; i6)经过循环,比较得到最大横剖面积SecA.max 对应的剖面形状参数W1、W2和W3; i7)返回结果,Si的内壳折角剖面形状参数Xi1=W1,Xi2=W2,Xi3=W3。 ii.子过程3(参考下页图 7 和图 8 示意图) ii1)同i1); ii2)同i2); ii3)获取船壳底角段平均角度θ1,该段横剖线取高度范围H1~H1+ΔL; ii4)判断如果θ1>180-a1,则转入步骤ii8),(参考示意图 8 左半边剖面);否则,转入步骤ii5),(参考示意图 8 右半边剖面); ii5)获得CC1 在高度h1处交点P3; ii6)确定W1,即P3至中心线的水平距离; ii7)遍历内壳特征宽度W2.k,W2.k∈(W1+ΔL,X2),并转入步骤ii9),其中k为每次遍历循环的代号; ii8)同i3); ii9)同i4); ii10)同i5); ii11)同i6); ii12)同i7)。 至此,货罐的内壳参数化建模方法就完成了。通过图 1 可知,货舱区的顶边压载舱和底边压载舱的舱壁与货罐内壳是相互关联平行的关系,仅有设定的固定间隙参数确定。因此,货罐内壳折角一经确定,货舱区压载舱的几何形状和舱容也就相应确定了。 图7 QMISDA-内壳初始剖面底边角点A超出限界线剖面参数更新方法 图8 子过程3几何关系参考示意图 在第1 章,对液化气船A 型舱的货舱分舱进行了参数化建模。本章将设计具体优化数学模型,以最终确定给定条件和目标下的货舱最优分舱参数结果。 同其他运输船一样,对于液化气船前期方案设计,首先最为关心的问题就是在满足一系列约束条件下货罐容积能否做到最大化。货罐容积最大化意味着在同样船体尺度与空船质量下,可以装载更多的货品,载重量更大,舱容利用率更高。 因此,本文选用以全船货罐总容积最大为设计目标函数。 式中:m为货罐数量,个;V.j为第j个货罐舱容,m3。 根据第1 章参数建模方法可知,以某典型VLGC,4 个货舱,6 个内壳折角位置为例,整个货舱的分舱形状主要由以下参数控制: (1)货罐典型中横剖面形状控制参数:a1、a2、x1、x2、x3; (2)货罐端壁的位置控制参数:L1、L2、L3; (3)货罐内壳折角形状控制参数:Si(i=2,3,…5),εi(i=1,3,…6),其中S1和S6由于为货舱区首尾两个剖面,位置已由货舱起止位置确定。为避免内壳折角位置S1~S6的相对前后关系正确,将Si位置参数转换成相对距离参数li,i-1: 总计18 个参数,均作为设计变量。另外,其他形状参数均作为辅助参数,预先设定固定值,如货罐内壳与顶、底边压载舱舱壁间隙C1,C2、C3、C4,以及货罐顶边和底边高度h1和h2等。 以上设计变量的设计范围根据设计经验或参考母型船设定。 液化气船A 型舱分舱设计在前期主要考虑的设计约束包括: (1)船东要求的最低货罐总舱容 全船货罐总舱容指标往往是船东最重要也是最基本的设计要求。如果经过分舱优化设计无法满足这一设计约束,可能意味着全船主尺度或线型需要重大调整。 (2)IGC 规范要求的货罐位置与船壳间隙要求 该条是规范的硬性要求,必须满足。不过根据本文的设计方法,IGC 规则对于货罐位置的要求已反应在QMISDA 中,因此在优化数学模型中无需体现。 (3)轻载工况的螺旋桨浸没以及视线要求 这两条要求主要与货舱压载水量相关,并基本都反映在液化气船的压载到港工况。 (4)工艺要求 主要是对于货罐的棱边长度进行限制,该约束也已在QMISDA 通过边长限制参数ΔL的设定予以反映。 (5)典型中横剖面结构设计考虑 典型货罐剖面的形状设计其实离不开结构设计的考虑,尤其是货罐中横剖面顶边边长对于主甲板结构强横梁跨距影响极大。然而,在方案设计初期,交叉考虑总体设计与结构设计并进行自动优化有一定复杂度,因此,目前的做法是:参考母型船设计,通过引入对变量X1 的范围限制来控制其对甲板强梁跨距的影响。在以后,可考虑对POMSA 方法进行功能拓展,融入更多前期主要学科设计因素。 此外,随着设计的不断深入,还可以包含以下附加设计约束。 (6)全船总纵静水弯矩剪力水平小于某设计值 这主要是考虑货舱与压载舱纵向分布优化,以减少特征工况的总纵弯矩剪力水平,从而降低结构设计尺寸。 (7)浮态与最小首吃水要求 这条要求与(6)相似,主要也还是考虑货舱与压载舱的纵向分布优化,尽量控制纵倾水平,以及首部吃水,从而降低首部抨击影响。 针对作为方案设计前期的快速反馈特点,约束(1)~(5)已基本满足对于整体方案大方向的判断需求,而(6)和(7)需要更多详细的工况支撑,可变化的影响因素也更多,如浮心位置、配载方式等。本文主要针对前期快速反馈能力,因此,仅将(1)~(5)作为优化设计约束条件。 本文选用iSIGHT 商业优化软件作为POMSA的优化设计基本平台。iSIGHT 集成了许多优秀的优化算法以及灵敏度分析、近似模型等辅助设计工具。此外,它还提供了良好而丰富的软件接口和强大的数据文本信息提取与写入功能。 本文以NAPA 为主体参数化建模和总体计算分析模块,利用iSIHGT 的软件接口集成功能和数据读写功能与NAPA 进行连接,再结合Excel 等辅助数据处理模块,搭建整体的优化设计平台。 关于优化算法,本文采用一种探索型全局优化算法(非劣排序遗传算法,NSGA-II)结合局部快速收敛优化算法(Hooke-Jeeves 直接搜索法)的组合算法策略求解优化模型,既降低局部收敛概率又可提高优化整体收敛速度。 在这一章将应用本文提出的POMSA 方法对某84 000 m3VLGC 进行货舱分舱优化,该船基本主尺度信息如表1 所示。 表 1 84 000 m3 VLGC主尺度参数 参数设置如表 2 所示。 表 2 辅助参数设置 经过优化迭代,得到如表3 优化结果: 表3 优化结果 除典型横剖面形状参考了某母型船参数作为初始值,主横舱壁的纵向位置以及折角线纵向位置均以货舱区长度等分得到初始值。从结果可以看出,应用POMSA 可在满足给定约束条件下对货舱分舱形状予以优化。该例最终优化结果货舱容积远超人为初始定义方案,且内壳形状较初始内壳更为合理,优化前后内壳形状参见下页图 9。 从图9 可以看出,相对于初始方案的折角剖面纵向位置均分的做法,优化后的结果将折角剖面更多的布置在靠近货舱区首尾的位置,该区域由于线型相对船舯更消瘦、曲率更大,船舯区域线型则更平缓。由于内壳距离外板间隙的要求,导致货仓首尾必然剖面内缩,而船舯线型平缓区域对给定中横剖面形状基本可以满足间隙要求,无需调整。在给定折角剖面最大数量的情况下,将折角剖面尽可能布置在线型曲率变化较大的区域更能提高舱容利用率。因此,该方法的优化结果是合理有效的。 图9 货罐内壳优化结果 本文针对液化气船A 型舱的货舱分舱设计问题,提出了一种参数化建模为核心的液化气船A型舱分舱优化设计方法——POMSA。该方法为减少优化变量,根据设计经验引入了A 型货罐内壳形状快速确定方法——QMISDA,相对普通全参数分舱设计方法节省了近一半设计变量,大大缩短了优化迭代时间,提高了优化效率。以货罐总舱容最大化为目标函数,货舱分舱主要控制参数为设计变量,引入船东设计要求、规则规范、工艺、浮态等多方面要素为设计约束构成了POMSA 的基础优化数学模型;以iSIGHT 优化软件为基础平台,连接NAPA 作为参数化建模与总体性能分析模块,搭建了POMSA 的主体优化平台。此外,通过对某84 000 m3VLGC 的POMSA 方法的实际应用,证明了该方法可在方案设计阶段为设计者快速地提供一套优秀的货舱分舱设计方案,可方便设计者在尺度及线性等总体优化层面上得到更加准确且快速的货舱分舱方案支撑,对于A 型舱液化气船总体优化设计提供了有效的反馈手段。

2 A 型舱分舱优化设计策略

2.1 目标函数

2.2 设计变量

2.3 约束条件

2.4 优化平台与算法策略

3 应用POMSA 的84 000 m3 VLGC货舱分舱优化

3.1 参数设置

3.2 优化设计结果

4 结 语