耙吸挖泥船带水下泵耙管阻力的数值水池预报研究

沈志平 曹洪建 陈国建 郑唐文 王 炜 华小云

(1.中国船舶及海洋工程设计研究院 上海200011;2. 必维船级社(中国)有限公司 上海200011;3.长江航道局 武汉430010)

引 言

耙吸挖泥船是一种采用耙管、耙头及高压冲水挖掘装置进行疏浚作业的工程船。耙吸挖泥船通常在两舷设双耙管或单舷设单耙管,进行疏浚作业时,将耙管旋转下放至河床底,通过船舶自航拖动耙管,依靠耙管底端的耙头耙齿以及高压冲水进行松土,采用泥泵将挖掘疏松的泥沙和水的混合物通过耙头、耙管吸入船舶泥舱。挖泥作业时船舶保持一定的对地航速,并克服环境水流的速度。

耙吸挖泥船作业阻力的预报和推进功率的配置是耙吸挖泥船设计的一个关键方面。耙吸挖泥船挖泥作业航行时,总阻力由船体、耙管的对水阻力和耙头的挖掘阻力组成。由于耙吸挖泥船作业对地航速通常在2~3 kn,同时需要克服大至4~5 kn 的水流速度,因此,耙吸挖泥船的对水作业设计航速通常取为6.5~7.5 kn。这一航速对船体来说属于较低速,船体阻力较小。但耙管和耙头的阻力相对于船体阻力却大得多,根据有关设计经验,耙吸挖泥船作业时,船体阻力只占约15%,传统不带水下泵耙管的拖曳阻力要占到约25%以上,而耙头挖掘阻力随土质不同而不同,一般要占到约50%以上。随耙吸挖泥船作业指标不同,这些阻力占比不是绝对的,上述比例只是粗略的定性说明。因此,设计中对耙管、耙头的阻力不能忽视,需要进行较准确的评估和预报,这对耙吸挖泥船推进性能的设计和动力装置的配置至关重要。

目前,进行耙管阻力预报的方法主要有:

(1)经验公式方法

由于至今并没有能较好符合耙管几何特点和水动力特征的经验公式,相关文献资料缺乏,大多采用基于直立细长圆柱体的水动力相关经验公式进行粗略的类比估算。有关直立圆柱体在均匀流中的阻力系数已有较多的文献资料,如参考文献[1]中有关垂直圆柱体的流阻力计算方法。该方法给出了水流速度低于和高于临界雷诺数情况下的垂直圆柱体阻力系数值(见表1[1]),可较简便地应用于工程设计,但应用于耙管仍存在如何考虑耙管倾斜状态时阻力系数的修正以及耙管附体的阻力占比问题。

(2)模型试验方法

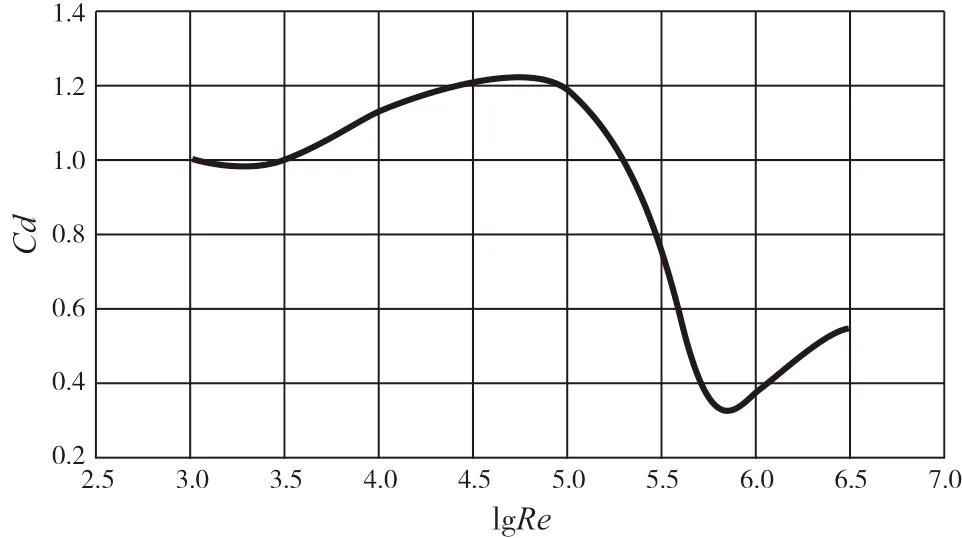

由于实船耙管尺度和水流速度下的雷诺数达106量级,而通常船模拖曳水池中缩比耙管模型尺度和水流速度下的雷诺数只能达到104量级,对于圆柱体来说,存在有超过某临界雷诺数后,拖曳阻力发生突变的特性,如图1 所示[2],而实船耙管和模型耙管雷诺数的这一量级差异恰恰是跨越了临界雷诺数值。

表1 圆柱体在均匀流中阻力系数

图1 均匀流中垂直圆柱体阻力系数与雷诺数关系曲线

本文第一作者曾在十多年前从事某耙吸挖泥船设计时,在进行总体性能船模试验的同时,将耙管作为附体进行了耙管阻力的试验研究探索,虽然获得了耙管随不同下放角度的阻力变化特性和耙管上附件阻力占比方面的认识,但临界雷诺数前的模型试验数据并不能合理地换算到超越临界雷诺数后的实船耙管,因此采用通常的拖曳水池模型试验方法进行实船耙管阻力的预报是有局限的。

(3)CFD 分析方法

近年来,随着计算流体力学(CFD)和大型计算机集群的普遍应用[3-6],数值水池虚拟试验方法逐步成为船舶与海洋工程界的热点之一。数值水池技术,在利用先进CFD 求解器的基础上,经过大量案例对比验证,从而形成一套行之有效的虚拟试验理论与方法,是解决工程问题的有效手段。近年来,随着耙吸式挖泥船的技术发展,带水下泥泵的耙管得到广泛应用。由于其构造型式较传统耙管更复杂、附体结构更多、对耙管阻力的影响也更复杂,因此,迫切需要应用可靠的新型分析手段来进行耙管阻力的预报,并进行优化设计。因此,借助数值水池技术进行耙管阻力研究,是一种先进高效的方法。

本文应用数值水池技术针对耙吸挖泥船耙管结构在实尺度下进行了虚拟阻力试验研究,分析研究了多个角度、多个航速下耙管的阻力特性,以及耙管各个部分的阻力构成,为耙吸挖泥船阻力推进性能设计提供参考。

1 数值水池理论及方法

1.1 数值水池背景

数值水池的基本原理是用计算机模拟流体流动,求解流体运动方程,模拟海洋结构物的运动和受力,模拟流体流动边界条件,用计算软件实现模拟甚至超越物理水池的功能。该技术是船舶与海洋工程装备研发由物理水池试验向虚拟仿真试验转变的最重要支撑技术,也是船舶与海洋工程装备设计方法的革命性转变,具有极其重要的理论和工程意义。

数值水池基于先进的CFD 技术,为船舶与海洋工程界提供水动力学性能,包括船舶快速性、耐波性、操纵性、海洋平台运动与载荷等虚拟试验预报和评估,目前已成为船舶与海洋工程结构物设计、优化的重要手段。数值水池在船舶阻力预报、自航性能预报、海洋工程复杂结构流载荷预报、波浪载荷预报等方面的应用较为广泛。当前,用于实际工程的CFD 求解器大多是以雷诺时均Navier-Stokes方程(RANSE)为控制方程,考虑了流体粘性影响和流动中非线性效应,其预报结果具有较高的精度,可以满足工程设计的需要。此外,与物理水池实验相比,数值水池具有其自身的优势,如:可以开展实尺度模型试验,避免尺度效应的影响;易于修改试验方案进行反复试验,试验成本低;流场可视化,流场信息更全面,利于分析结构的水动力性能,为结构性能优化提供帮助。因此,数值水池已经成为能突破物理水池局限的高效、可靠的技术和手段。

1.2 CFD理论方法

本文针对耙吸挖泥船耙管阻力进行数值水池计算研究,利用ISIS-CFD 求解器,求解不可压缩非稳态RANS 控制方程,采用k-ωSST 湍流模式封闭控制方程。

连续性方程:

采用求解RANS 方程的方式可以在节省时间和计算量的情况下较快地获得近似的流场信息。将流体的湍流流动看作是时间平均流动和瞬时脉动流动的叠加(式中和分别表示速度的平均值和脉动值),从而得到湍流时间平均流动的控制方程,即RANS 方程:

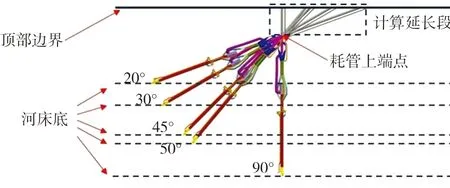

SSTk-ω模型是Menter(1994)提出的另一种较为常用的湍流模型,它采用剪切应力输运(Shear Stress Transport)公式将k-ω模型和k-ε模型的优势结合,在近壁面边界层内部使用的k-ω模型,逐渐过渡到在边界层外部高Re区域使用的k-ε模型。两种模型的结合大大提高了湍流流动求解的精确性和可靠性。SSTk-ω模型的输运方程如下:

式中:d表示计算域中的点到最近壁面的距离,Ω 为涡量值。SSTk-ω模型中的其他常数值如表2 所列。

表2 SST k-ω 湍流模型中的常数

ISIS-CFD 基于有限体积方法建立输运方程的空间离散。利用动量守恒得到速度域,压力场采用质量守恒或连续性方程得到,具体可参见文献[7]。

ISIS-CFD 求解器是针对船舶及海洋工程水动力问题开发的。利用ISIS-CFD 求解器,结合工程师经验,确立标准的虚拟试验流程,从而建立数值水池。数值水池虚拟试验已在船舶阻力、自航、流系数、波浪增阻等方面经过了大量验证[8-10],其精度、可靠性能够得到保证。

2 耙吸挖泥船耙管阻力数值水池研究

2.1 计算模型及工况

针对新一代耙吸挖泥船带水下泵耙管的阻力进行数值水池虚拟试验。带水下泵的耙管较传统不带水下泵的耙管结构更复杂,且由于水下泵、各种连接和活动结构、辅助管线相对耙管本体的尺度比例较大,故其对阻力影响也更为复杂。因此,本文将利用数值水池虚拟试验手段,进行这种全附体耙管在各种工况下的阻力虚拟试验,探索耙管在各种工况下的阻力特性及变化规律,同时探究耙管各个组件的阻力占比,为船舶总体和系统设计提供依据。

在虚拟试验中,首先将耙管作为单一圆柱体进行了裸耙管阻力特性研究,以期较容易地分析、比对和归纳耙管主体在各种工况下的基本阻力特性和变化规律,并可同有关圆柱体阻力系数的文献资料数据进行对比验证,同时用以设置、调校数值水池计算参数;进而针对完整结构的耙管进行建模,研究分析带水下泵及复杂构件的耙管阻力组成和特性。

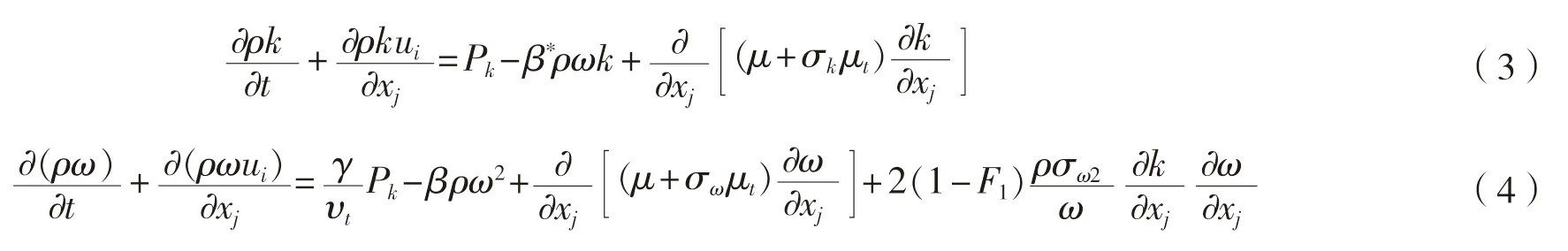

图2 所示为完整的带水下泵耙管的几何模型,耙管长度为50 m,主耙管直径0.936 m。考虑到耙管顶端距顶部边界距离较近,计算结果可能受到边界条件的影响,因此,将耙管顶部延长,使耙管主要部分和顶部边界保持一定距离。计算中将全附体耙管划分为如图所示8 个部分,以便于分析各个结构对总阻力的贡献。顶部延长部分阻力不予计入总阻力。

图2 带水下泵耙管构造几何模型图

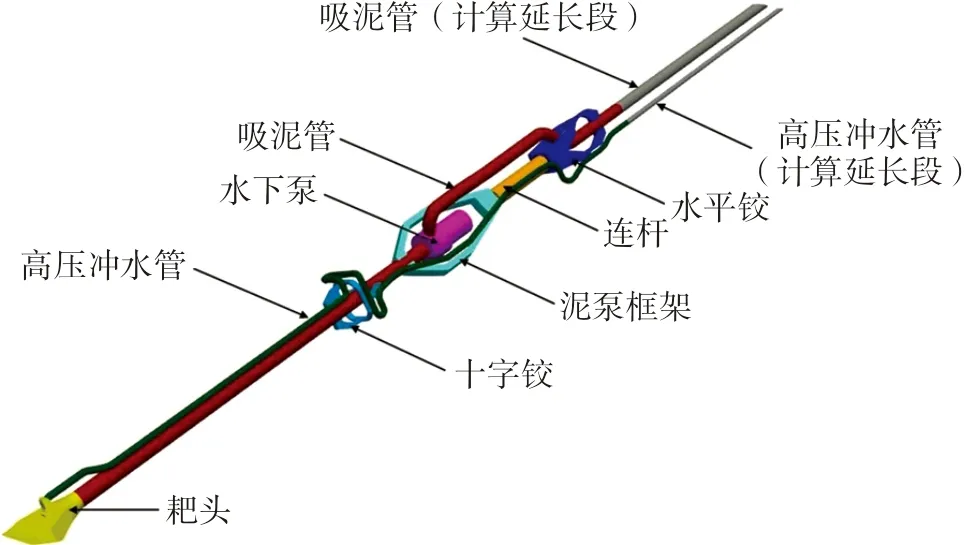

本文对耙管在不同倾斜角度、不同流速条件下进行了流阻力计算。图3 为耙管倾斜角度示意图。计算倾斜角度取20°、30°、45°、50°、90°;每一角度下计算流速取2.5 kn、4.5 kn、6.5 kn、8.0 kn。

图3 耙管倾斜角度示意图

2.2 耙管阻力计算数值水池建立

针对实尺度裸耙管和全附体耙管模型建立数值水池,在给定流速条件下对不同倾斜角度情况下的耙管阻力进行评估。数值水池试验中,将耙管考虑为刚体,固定无自由运动,不考虑耙管的涡激振动等因素。

本文所用ISIS-CFD 求解器,确立的标准虚拟试验流程,建立的数值水池经过了许多验证,验证案例参见文献[10]。以此进行挖泥船新形式耙管阻力虚拟试验,其试验的精度与可靠性是有较好保证的。

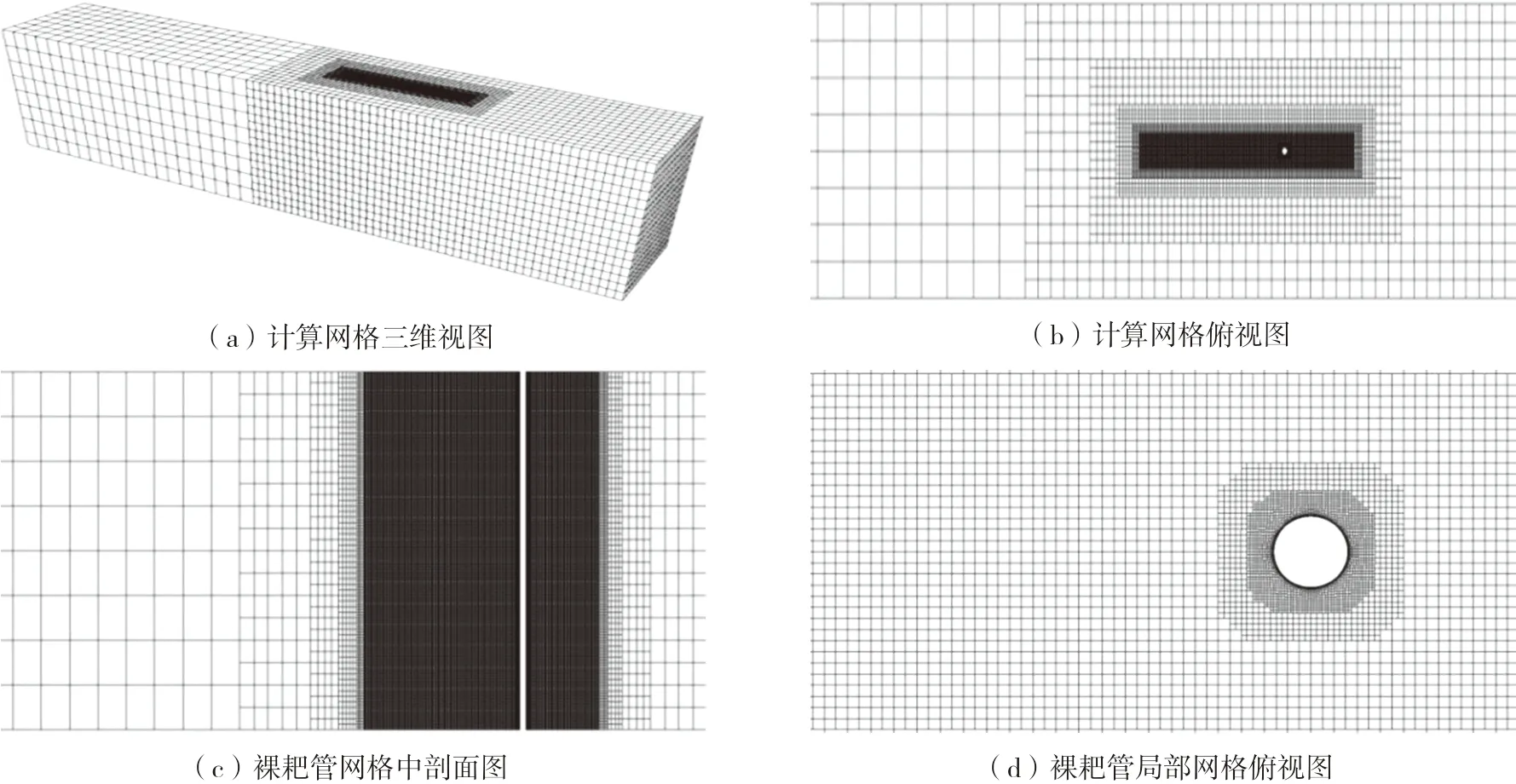

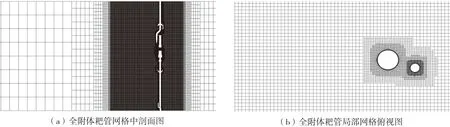

数值水池计算域大小和计算网格量因耙管的倾斜角度而有所差异。图4 所示为针对垂直裸耙管设置的数值水池及网格划分情况,计算网格量在470 万左右。图5 和下页图6 所示分别为直立状态(90°倾角)以及30°倾角状态时,全附体耙管设置的数值水池计算域及网格划分情况。为对所有附体结构细节进行捕捉,所使用的网格量随倾斜角度不同在150 万至2 400 万左右。

图4 裸耙管数值水池模型及网格

图5 全附体耙管数值水池模型及网格( 90°倾角)

图6 全附体耙管数值水池模型及网格(30°倾角)

计算域右侧边界为速度入口边界条件,左侧为出口边界条件,流体从计算域右侧流向左侧。计算域底部为可滑移壁面条件,顶部和左右两侧为对称边界条件。耙管表面为无滑移壁面条件。

2.3 网格收敛性验证

为保证计算结果的可靠性,针对计算网格进行了网格的收敛性验证,分别采用疏密不同的3 套网格,对相对流速2.5 kn、8.5 kn 情况下的直立裸圆柱体进行了阻力计算。3 套网格计算获得的阻力系数与所使用的体网格数量的关系如图7 所示。

图7 直立圆柱阻力系数的网格收敛性验证

验证表明采用的计算方法具有较好的网格收敛性。同时,与相关文献在超临界Re >106条件下的阻力系数进行对比,表明了本文所获得的阻力系数结果具有较好的吻合度和可信度。为保证较好的计算结果精度和可承受的计算量,本文采用中等密度的网格对所有工况开展计算研究。

2.4 计算结果分析

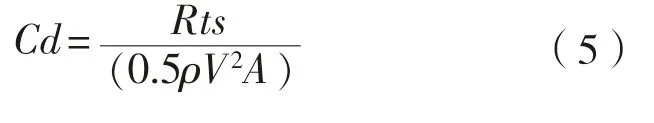

在数值水池中对裸耙管进行阻力计算,并换算成阻力系数。阻力系数的定义如式(5):

式中:Rts为总阻力,N;ρ为流体密度,kg/m3;V为流速,m/s;A为耙管结构在垂直流向的平面投影面积,m2;对于倾斜圆柱,A=DLsinα,α表示圆柱耙管与水平面夹角,D为圆柱耙管直径,m;L为圆柱耙管长度,m。在本算例中,D=0.936 m,L=50 m。

2.4.1 裸耙管阻力结果

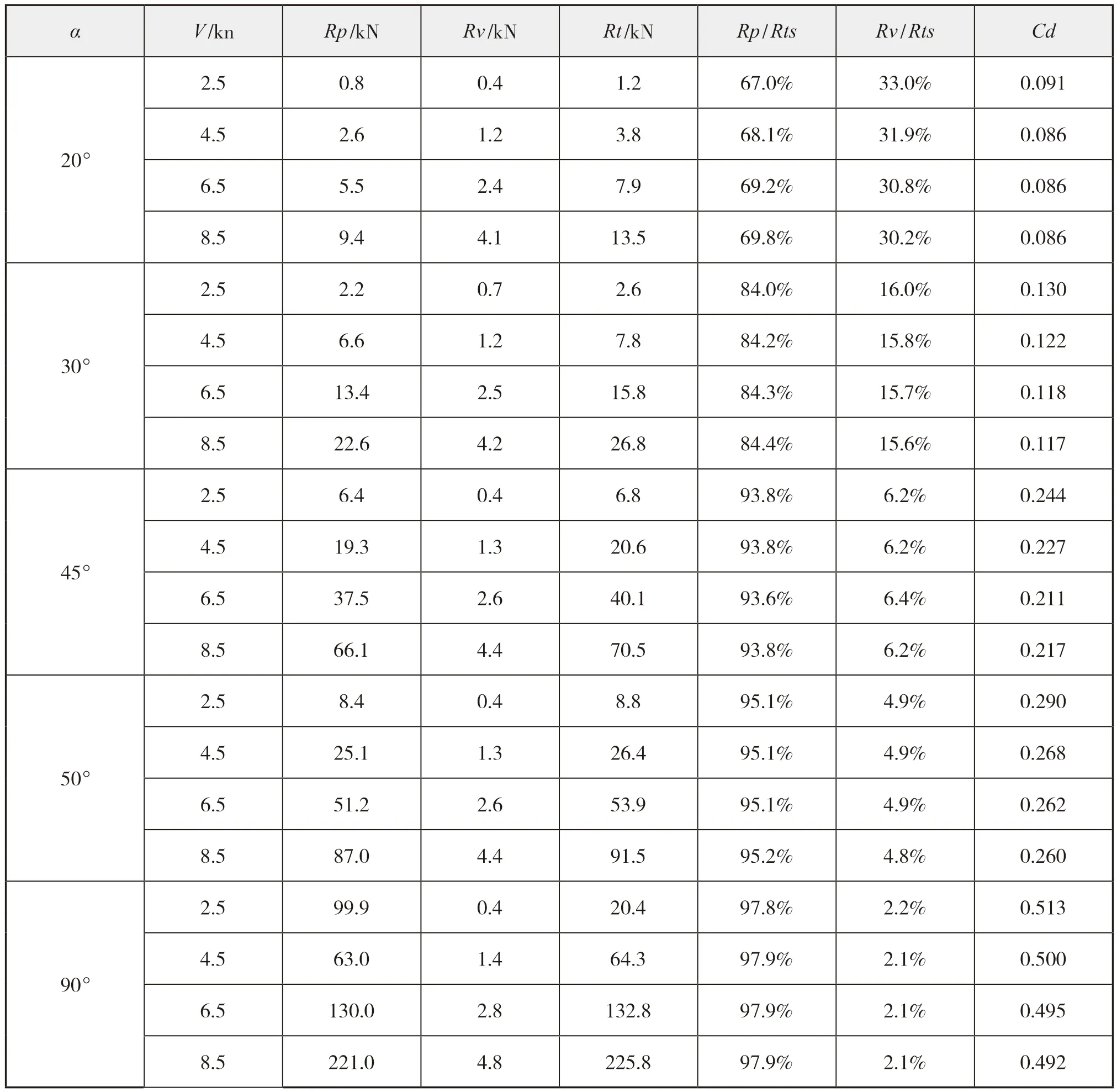

下页表3 所示为裸耙管阻力在各个航速和倾斜角度下的阻力及阻力系数计算结果。表中的总阻力Rts分为粘性阻力Rν和压差阻力Rp两部分。下页图8(a)所示为阻力系数随流速的变化情况,图8(b)所示为阻力系数随耙管倾斜角度的变化情况。

结果显示,在所研究的流速2.5~8.5 kn(雷诺数Re在1.0×106~3.4×106或1.0×106~1.0×106.5)范围内,裸耙管阻力系数随不同流速的变化很小,可以认为在较小的速度变化范围内,阻力系数基本不变,而只有当水流速度为指数级的变化,才会有较明显的阻力系数变化(参见第14 页图1)。但裸耙管阻力系数随耙管倾斜角度的减小而明显减小,这反映了随着圆柱体耙管倾斜角度的变化,沿水流方向的耙管截面椭圆度变化,会引起阻力系数的明显变化。裸耙管在垂直情况下,流速2.5~8.5 kn 时,平均阻力系数值达到最大Cd= 0.500,这一数值同图1 的文献资料曲线中雷诺数在106~106.5范围的阻力系数数据验证对比基本吻合。

表3 裸耙管在各个航速和角度下的阻力与阻力系数

图8 裸耙管阻力系数Cd 随航速和角度变化曲线

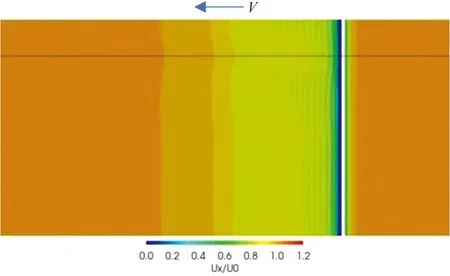

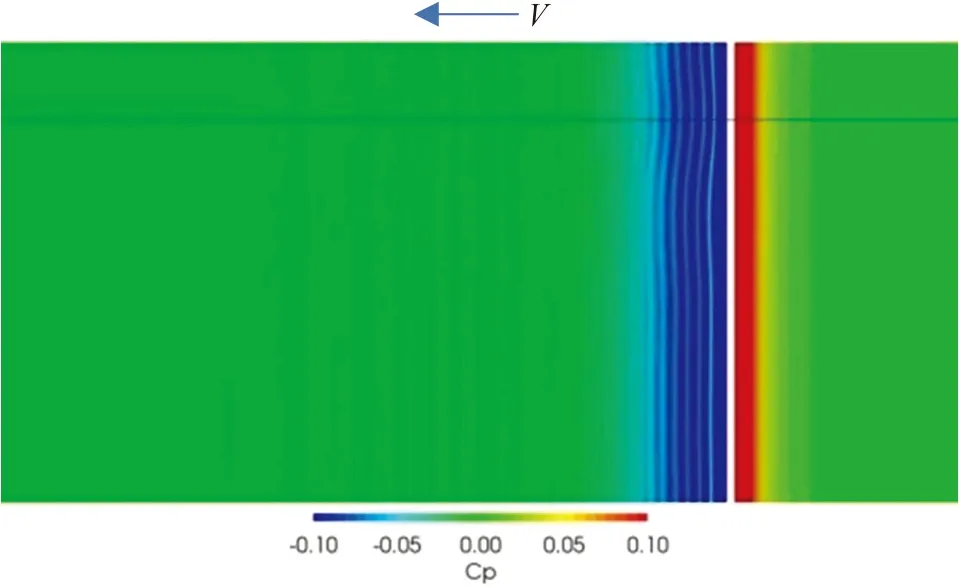

图9 和图10 所示分别为裸耙管阻力计算域中纵剖面的速度场和压力场云图,可以明显看到裸耙管尾流区速度和压力有交替变化。这主要是由于在流体在经过圆柱形成的涡并脱落,在圆柱后方形成涡街所致。

图9 裸耙管流场速度分布

图10 裸耙管流场压力分布

为便于应用及探求圆柱体裸耙管阻力系数随不同耙管角度的变化规律,采用OfficeExcel 对计算数据进行了趋势线拟合,以不同角度下圆柱体耙管的阻力系数平均值为数据点,采用多项式即可获得较精准的拟合公式,见图11。若以不同水流速度下的全部阻力为数据样本,可以获得相同的拟合公式。多项式以耙管角度的sinα函数为变量,而sinα 函数即是可以反映耙管随角度变化时耙管截面椭圆度的变化;以不同倾斜角度下的阻力系数Cdα与垂直角度下的阻力系数Cd90之比为目标值。拟合的多项式公式如下:

图11 圆柱体耙管不同倾斜角度下阻力系数比值拟合曲线

对拟合公式进行验算同数值分析数据对比见表4,表明拟合精度是较高的。

表4 拟合公式数据验算对比

以上拟合公式尚是基于本案例的研究数据。随着数值试验技术对更多案例进行研究积累,可以获得更多的数据统计积累和更全面的规律认识。

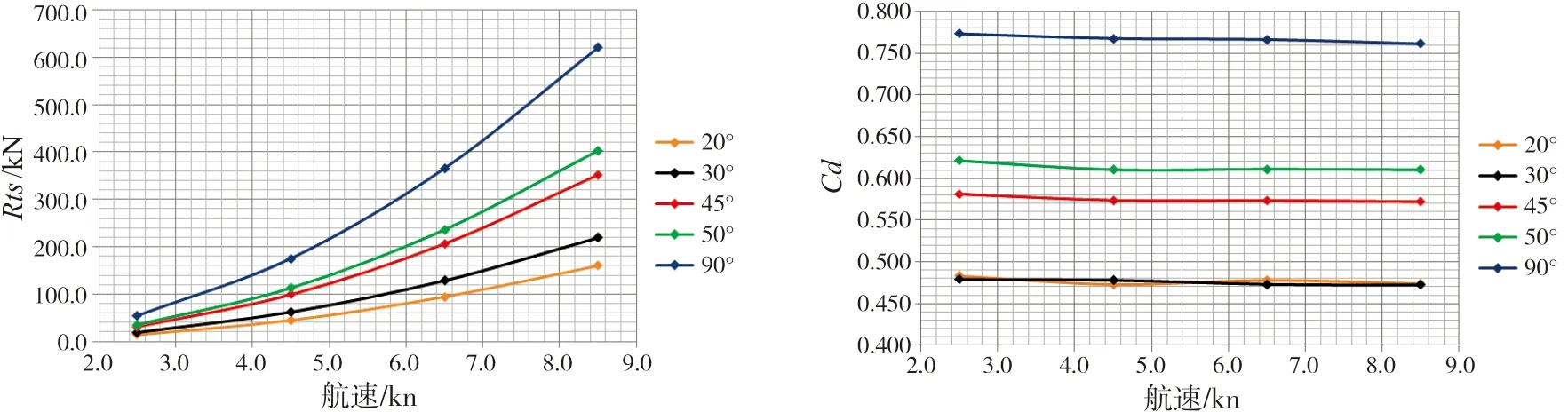

2.4.2 全附体耙管阻力结果

表5 所示为全附体耙管阻力在各个航速和角度下的阻力及阻力系数结果,表中的总阻力Rts分为粘性阻力Rν和压差阻力Rp两部分。从表中数据可见,压差阻力占了绝大比例。下页图12 所示为阻力和阻力系数随流速的变化情况。结果显示,在所研究的2.5~8.5 kn 流速范围内,耙管阻力系数随流速的增大而略微减小,但不明显。例如在20°下,Cd值在所有航速下都在0.48 左右。这也说明阻力系数Cd对航速不敏感,因此阻力值与航速平方成正比,这与裸耙管阻力系数随流速变化规律相一致。

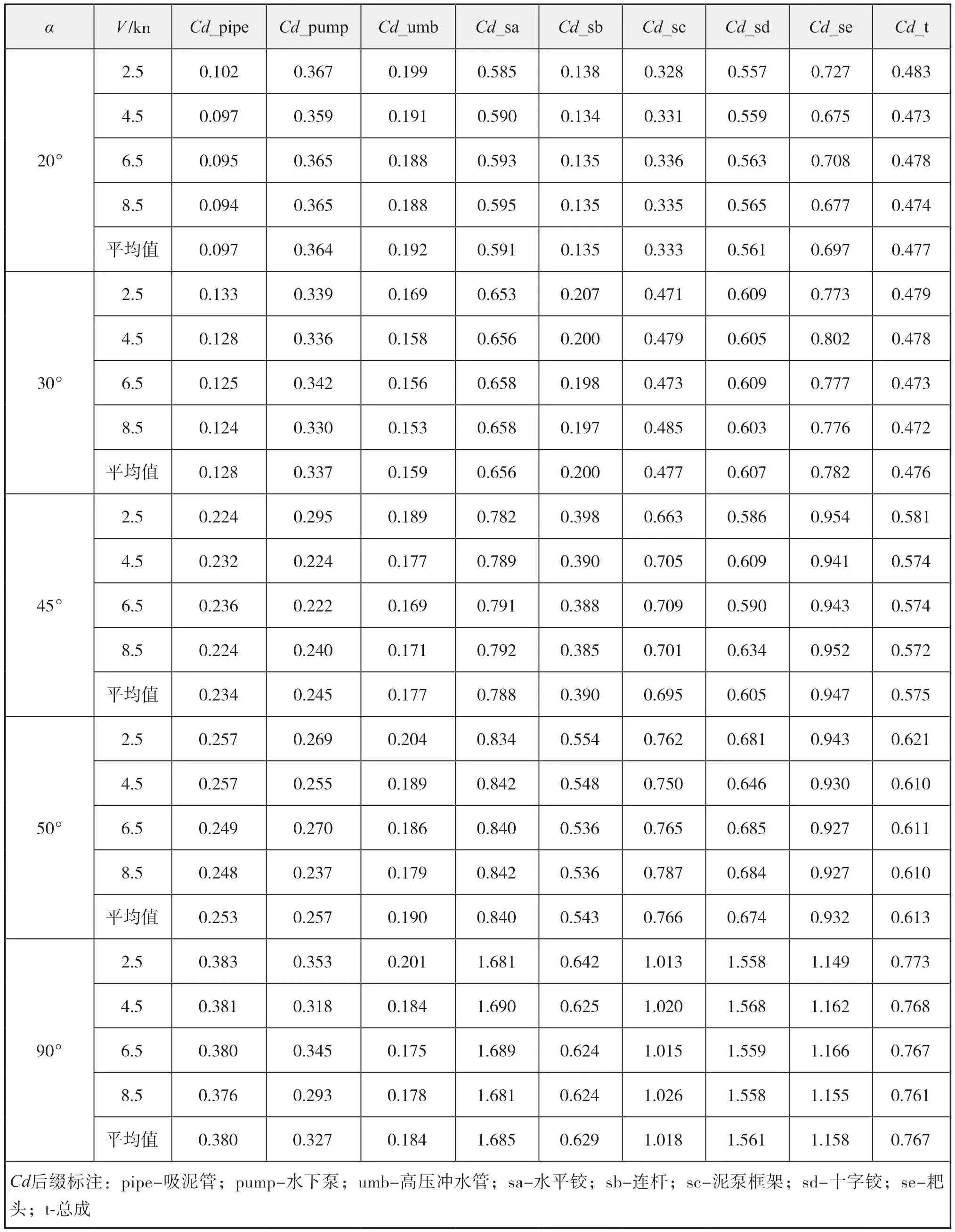

表5 全附体耙管在各个角度和航速下阻力成分与阻力系数

图12 全附体耙管阻力和阻力系数随航速变化曲线

图13 所示为总阻力系数随耙管倾斜角度的变化情况。Cd随角度的变化不同于裸耙管,倾斜角度从90°减小到20°过程中,阻力系数先减小,在倾角30°时达到最小,耙管角度进一步减小至20°时,阻力系数反而加大。这表明耙管的复杂几何形式产生了复杂的流场,对阻力系数的影响规律变得复杂。

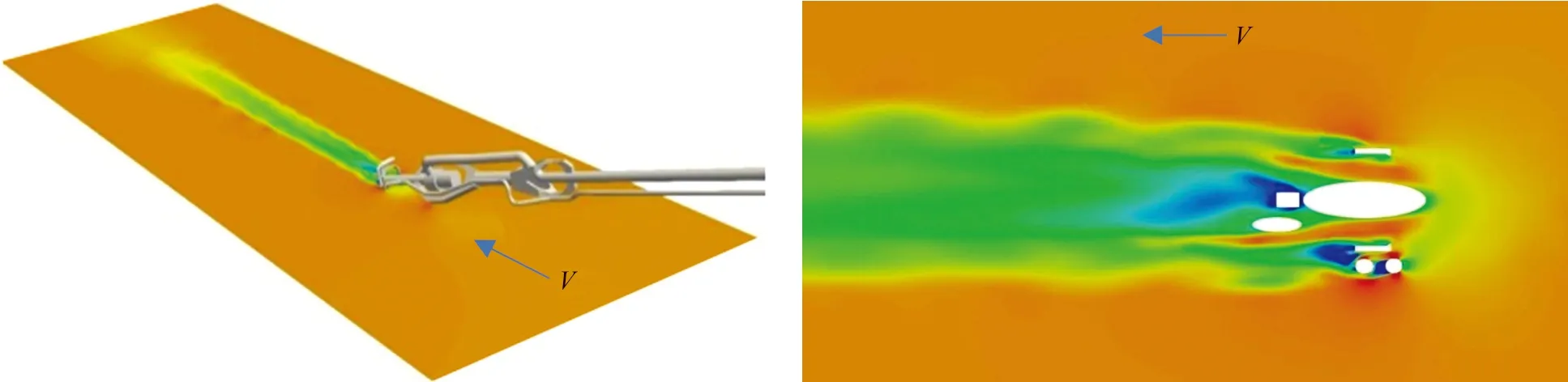

图14 所示为裸耙管阻力计算域中某水平剖面的速度场,可以明显看到全附体耙管各部分结构尾流相互影响形成的复杂流动情况。

图13 复杂耙管阻力系数随角度变化曲线

图14 带倾角全附体耙管速度场的水平截面图

进一步对比全附体耙管和裸耙管阻力系数结果,可以发现全附体耙管阻力系数要比裸耙管阻力系数大许多。在垂直情况下,流速2.5~8.5 kn 时,阻力系数平均值达0.767。但这一阻力系数是基于全附体耙管的投影(各附体投影具有重叠)面积计算,若从阻力值来比,带水下泵及全部附体的耙管阻力,要比裸耙管的阻力成倍增加,而传统不带水下泵的耙管,考虑一般的附体结构,阻力只比裸耙管增加约20%(在45°耙管角度下)。

下页表6 为全附体耙管与裸耙管的阻力及阻力系数比值。这表明带水下泵的耙管相比于传统的耙管阻力会大得多,在设计中不能低估。

由于全附体耙管中各个附体结构几何形体复杂,不同于细长圆柱体在不同角度时,阻力变化有较清晰的函数规律。这些复杂几何形状的结构阻力,在不同耙管角度时的变化,较难通过Excel 拟合线找出它们变化精度较高的函数关系。因此,这里采用的是列出各个附体结构在不同角度下按照各自投影面积计算出阻力系数的方法,提供类似设计对耙管结构的分项及合计阻力作类比估算参考。

表6 全附体耙管及裸耙管阻力及阻力系数比值

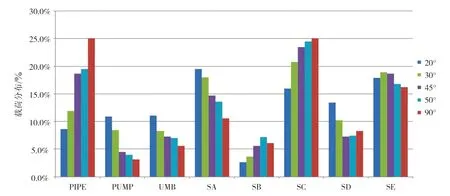

下页表7 所示为全附体耙管各组件单独的阻力结果,表8 为换算为分项阻力系数的结果。下页图15 反映了耙管各组件阻力在总阻力中的占比情况。

2.5 关于数值水池试验结果验证的探讨

数值水池试验技术的应用有效地提供了一种上述耙吸挖泥船耙管阻力的预报手段,对于数值水池试验结果的可靠性和如何验证自然是一个想要关注的问题。如前所述,对于雷诺数超过临界值的情况,无法采用传统的拖曳水池试验去进行实耙管预报,采用数值水池技术是目前能够解决复杂耙管阻力问题的一种有效方法,但其试验计算结果尚难以同其他方法进行完全的验证。本文进行了裸耙管的垂直角度试验计算,这并不是实际中耙管会遇到的情况,对此加以数值试验计算的目的是以期同以往有关圆柱体阻力特性的文献资料进行对比,相当于进行一种“基准”验证。本文研究是结合某工程设计项目进行,研究过程中,本文第一作者曾探求能否通过风洞试验进行对比研究和验证,但通过了解目前的风洞试验设施也无法满足雷诺数相同条件下的整体模型耙管尺度的需要。鉴于目前所做的数值水池研究已可为工程设计提供指导并采信,因此限于客观条件未去寻求其他的验证。

表7 全附体耙管各组件分项阻力

对数值水池试验可通过实船测试进行一定的验证,本文研究用于的实船项目已设置了一些相关的测力装置,可在今后实船运行中收集相关数据进行分析验证。但由于各种实际条件和工况,并不容易达到理想的状况,因此,实船验证也并不容易。至于数值水池试验技术的验证,还可通过今后类似项目的数值水池试验研究加以积累对比,达到某种“累积”验证,以此进一步提高和完善数值水池分析技术和预报结果的可靠性和精准性。

表8 全附体耙管各组件分项阻力系数

图15 耙管各组件阻力在总阻力中的占比

3 结 语

本文针对新一代耙吸挖泥船带水下泵的耙管阻力在实尺度下进行了数值水池虚拟试验,分别针对裸耙管和带水下泵的全附体耙管在不同流速、倾斜角度下的阻力进行了研究,认识阻力特性、探索阻力变化规律、获得有关阻力系数数据,并提供相关设计参考。

耙管阻力计算研究表明:在通常耙吸挖泥船作业航速范围内,耙管阻力系数对流速不敏感,工程应用中可视为不变;而耙管倾斜角度对耙管阻力系数的影响明显。合理评估和预报耙管在各设计工况及状态下的阻力性能,对耙吸挖泥船推进装置及动力装置的合理配置是十分必要的。

带水下泵的耙管较之传统型式的耙管,阻力成倍增加,在设计中不能低估。借助于数值水池,在精确定量全附体耙管阻力的同时,还可将各个附体结构的贡献单独得到,其精度、效率和确定阻力成分等方面的优势均是传统水池和经验公式难以具备的。

基于数值水池研究耙吸挖泥船耙管阻力性能,显示出数值水池开展复杂结构水动力性能研究的优势,可作为研究和预报复杂结构耙管阻力特性的有效方法。数值水池所提供的计算数据和可视化的流场信息为探索各种复杂结构的水动力机理提供了丰富的信息,可为相关设计及优化提供有力帮助。