处理高黏度溢油的溢油分散剂的制备及优化

卢文玉,祝宝忠,贾晓强

处理高黏度溢油的溢油分散剂的制备及优化

卢文玉1, 2,祝宝忠1, 2,贾晓强1, 2

(1. 天津大学化工学院系统生物工程教育部重点实验室,天津 300072;2. 化学化工协同创新中心(天津),天津 300072)

实现高黏度海上溢油的生物修复,制备了一种双剂型(A剂+B剂)溢油分散剂,其具体配方为:A剂为主剂及助剂的复配体系,主要成分为生物表面活性剂鼠李糖脂和槐糖脂(复配比例为质量比9∶1);B剂为溶剂,成分为乙酸乙酯.确定了其使用的剂油比为质量比0.25∶1,该比例下溢油乳化率高达66.6%,;在pH为5~9、温度15~45,℃、盐度1~200的条件下,溢油乳化率均可维持在50%,左右.验证了溢油黏度对溢油分散剂的处理效果,并测定了石油黏度-溶剂加入比例曲线,依此针对不同性质溢油调配A、B剂的比例进行溢油修复,与几种常见单组分化学消油剂十二烷基磺酸钠(SDS)、Triton X-100和Tween 80相比,本文制备的双剂型溢油分散剂处理5种高黏度溢油的乳化率高出了10%,~30%.

溢油分散剂;溶剂;双剂型;高黏度溢油

随着全球一体化的加快,海运石油的通量逐年增加,随之而来的就是越来越多的溢油事故.海上溢油分布面积广、危害程度大,已成为海洋环境中的主要污染,严重威胁着海洋及沿岸生态[1].溢油分散剂的使用是应对突发性海洋溢油的一种行之有效的手段,其可将溢油乳化分散到海洋中,被海洋微生物代谢为二氧化碳和水,该修复手段不受海况、天气的影响,且大风大浪的环境有利于溢油分散剂的乳化分散.

溢油分散剂的主要成分为表面活性剂、溶剂以及助剂.表面活性剂用于分散原油,溶剂起到混溶表面活性剂和原油的作用,并降低剂油混合物的黏度.助剂则用于弥补或加强表面活性剂的分散性能[2].目前,溢油处理过程中所用的溢油分散剂中,表面活性剂成分大部分为化学表面活性剂,容易引起二次污 染[3],因此,研究生产更为安全有效的溢油分散剂成为当前研究热点.

近年来,生物表面活性剂在各行业中受到广泛关注,其是一类是由细菌、酵母菌等微生物所产生的脂类物质,如糖脂、脂多糖、脂肽、磷脂、脂蛋白.生物表面活性剂的结构与化学表面活性剂相似,分子结构中均含有亲水和疏水基团.与传统的化学表面活性剂相比,生物表面活性剂不但具有表面活性剂的性能,还具有低毒、稳定性好、易于生物降解等方面优势.由于其在环保方面的优势,生物表面活性剂也被用于溢油分散剂的制备.多项研究表明,利用生物表面活性剂制备溢油分散剂,不仅具有良好的原油分散效果,还能促进石油烃降解菌的生长,对原油的降解有很大促进作用.谢丹平等[4]利用生物表面活性剂与石油降解菌XD-1同时投加来处理原油,结果表明,预先投加生物表面活性剂,不仅菌降解原油的诱导期缩短一半,而且原油的降解率也有所提高.吴小红 等[5]在柴油降解研究中添加生物表面活性剂鼠李糖脂后,柴油的降解率提高了26%,.

目前,生物溢油分散剂的研制已取得了较大进展,然而多数相关的溢油分散剂只适用于处理低黏度的溢油[6],对高黏度原油的乳化分散效果不佳,因此,开发一种高效、环保并适用于处理高黏度溢油的生物溢油分散剂势在必行.本文利用两种常用的生物表面活性剂鼠李糖脂和槐糖脂,对溢油分散剂的组分以及组分间的配比进行了研究.通过考察剂油比、pH、温度、盐度对其乳化分散效果的影响,确定了其应用条件.基于此,对剂型进行了创新性设计,开发出了(A剂+B剂)双剂型溢油分散剂:A剂起分散溢油的作用,成分为生物表面活性剂——鼠李糖脂或槐糖脂;B剂起溶解以及降低溢油黏度的作用,成分为乙酸乙酯,乙酸乙酯既能很好地混溶糖脂和溢油,又对溢油具有很强的降黏能力,而且其低毒性以及易挥发性可以保证在处理溢油污染后不易残留,可以有效避免二次污染.本研究中双剂型的设计可以拓宽溢油分散剂施用溢油对象的范围,并可依据溢油黏度更改复配比例以处理不同性质的溢油.

1 材料与方法

1.1 材 料

1.1.1 主要试剂

鼠李糖脂、槐糖脂均为本实验室优化发酵条件后所得[7-8];乙酸乙酯,天津市元立化工有限公司;十二烷基磺酸钠(SDS),天津市华真特种化学试剂厂;Triton X-100,北京鼎国昌盛生物技术有限责任公司;Tween 80,天津市光复精细化工研究所.

实验所用的5种石油分别采自渤西油田、大庆油田、秦皇岛油田、克拉玛依油田、陆梁油田.

1.1.2 主要仪器

JK99B全自动表面张力仪,上海中晨数字设备有限公司;752,N 紫外可见分光光度计,上海精科分析仪器厂;BROOKFIELD VISCOMETER DV-II+Pro-黏度仪,北京美泰科仪检测仪器有限公司.

1.2 实验方法

1.2.1 表面张力的测定

采用吊环法测定表面活性剂水溶液的表面张 力[9],测定不同浓度梯度的表面活性剂水溶液并做图,拐点处即为该表面活性剂的临界胶束浓度(CMC).

1.2.2 乳化率的测定

乳化率的粗测[10]:在10,mL刻度试管中加入一定量溢油分散剂和石油,用海水定容至10,mL,充分振荡10,min后静置24,h,用乳化指数(emulsifica-tion index,EI24)表示其乳化率.

EI24=乳化层高度/原油总高度 (1)

乳化率的细测[10]:将海水-石油-溢油分散剂的混合物加到分液漏斗中,置于恒温摇床上振荡10,min,静置10,min后取30,mL油-水混合液,用CH2Cl2萃取3次,用25,mL比色管收集萃取液,定容;然后应用紫外可见分光光度计测定650,nm 下原油标准液和萃取液的吸光度.乳化率可表示为

=ODoil-w/ODoil-t(2)

式中:ODoil-t表示所加入的原油总浓度;ODoil-w表示分散到水相中的原油浓度,依据美国 EPA 建议,将分散率≥50%,作为分散剂对原油乳化分散活性高的判定依据.

1.2.3 黏度的测定

采用布氏黏度计测量石油的黏度[11],并将石油稀释为一系列浓度梯度的混合液并测量其黏度,建立溶剂加入比例-黏度方程.

1.2.4 稀释比法

稀释比法[12]可用来测定溶剂对某物质的溶解能力.先配制含一定量该物质的溶液,再用不溶解该物质的稀释剂滴定至出现混浊点为止.溶剂的稀释 比=稀释剂加入量(浑浊点)/溶剂量.该数值越大,说明其溶解能力越强.本实验配制1,g/L的不同溶剂的原油溶液,选用乙醇(中极性,不溶解沥青及长链烃)、乙腈(强极性,不溶解饱和烃)对稀释剂进行滴定,取3次平均值.

1.2.5 不同条件下乳化率的测定

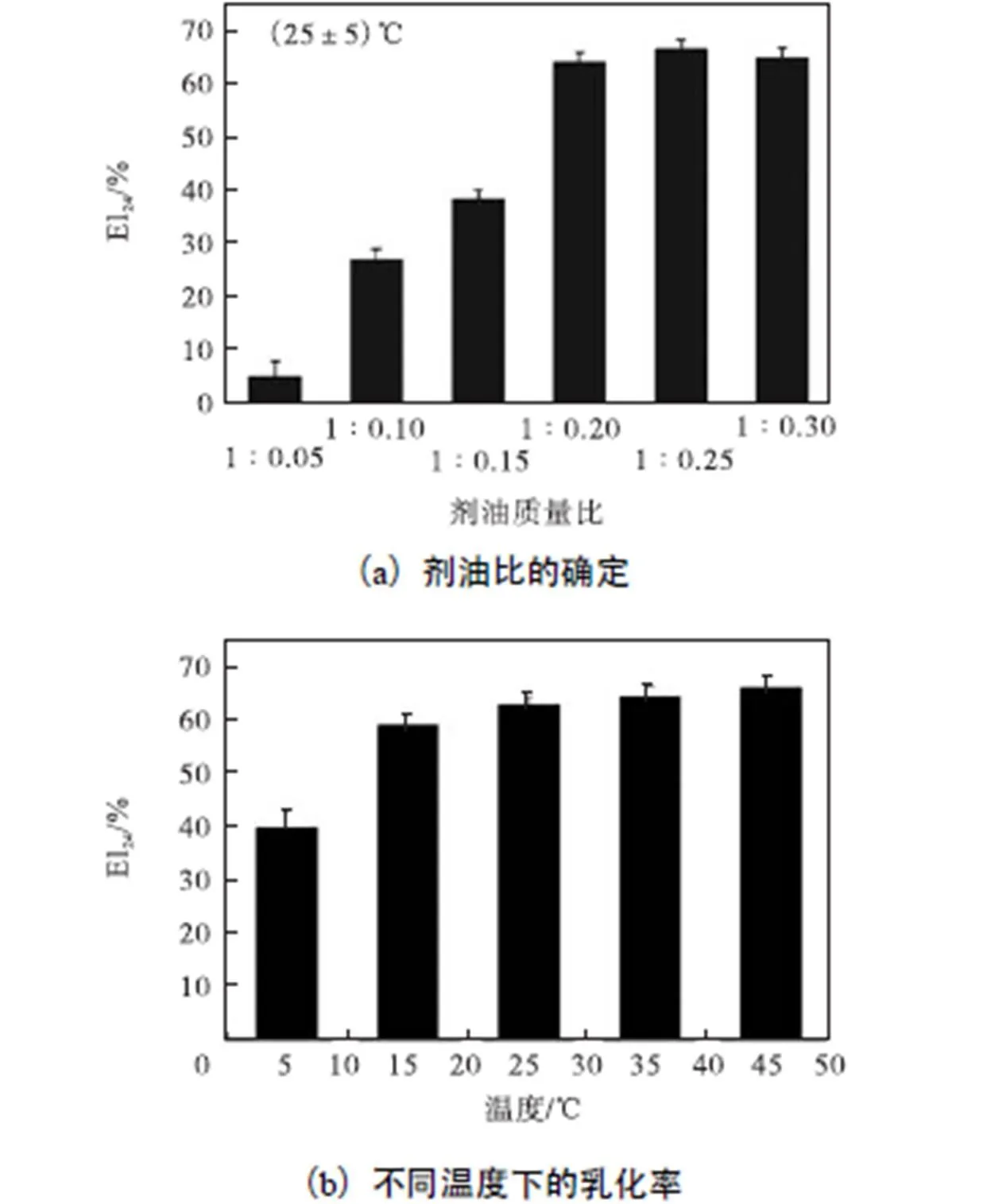

分别在10,mL刻度试管中加入石油∶糖脂质量比为1∶0.05、1∶0.10、1∶0.15、1∶0.20、1∶0.25、1∶0.30混合体系,用海水定容至10,mL,充分振荡10,min后静置24,h,用乳化指数表示其乳化率[13];将温度设置为5、15、25、35、45,℃(我国近海面水温在1.7~30,℃间,全年平均水温15,℃左右[14]),测定其乳化率;将海水pH值(实测渤海湾近海岸海水pH值为6~7)分别调至5、6、7、8、9,测定其乳化率;将蒸馏水盐度(我国海水的盐度为1.0%左右[15])分别调至1、50、100、150、200,测定其乳化率.

2 结果分析与讨论

2.1 表面活性剂的筛选及其配比的确定

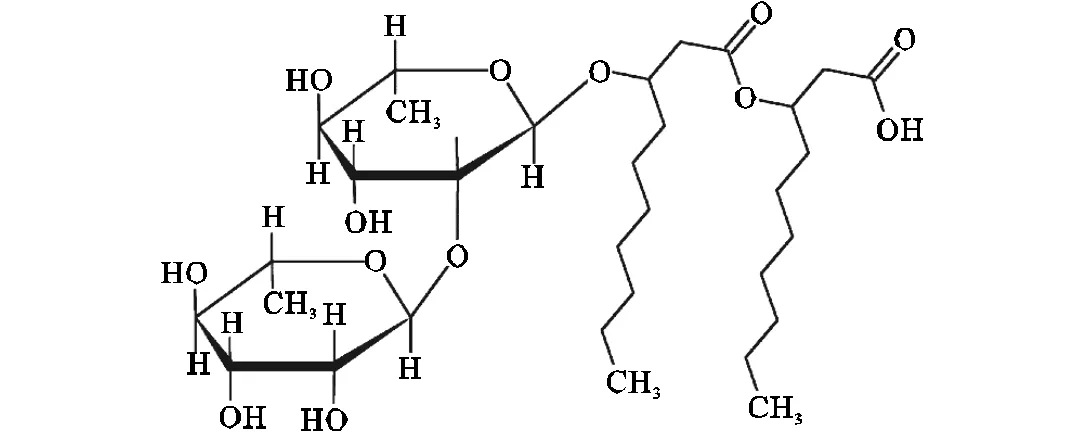

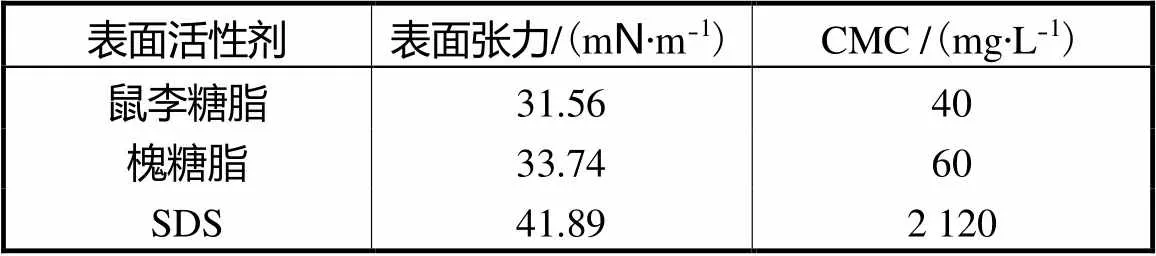

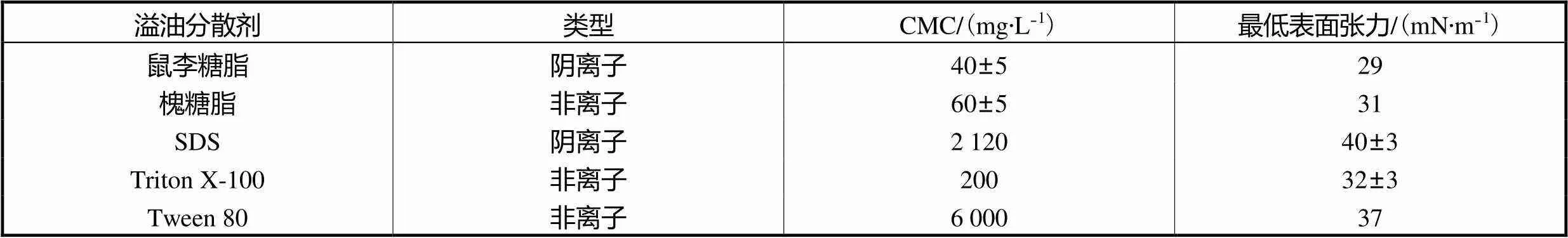

实验中所用生物表面活性剂为本实验室自主发酵生产的鼠李糖脂和槐糖脂,其化学结构如图1所示,化学表面活性剂SDS作为对照.对这3种表面活性剂进行了表面张力以及临界胶束浓度(CMC)的测量,并进行了比较,如表1所示.结果表明,鼠李糖脂和槐糖脂溶液的表面张力要小于SDS溶液,而2种鼠李糖脂的CMC值远远小于SDS溶液的CMC值,可以看出2种生物表面活性剂与SDS相比有着更优的性能.混合表面活性剂与单一表面活性剂相比具有更强的降低表面张力的效果,国内外的相关报道[16-17]大多采用多种表面活性剂混合的形式添加于配方中.有研究表明[18],阳离子型与阴离子型的混合体系会使表面活性剂沉淀,降低其性能,本文所选取的鼠李糖脂为阴离子型,槐糖脂为非离子型,二者混合后并未产生负面效果.

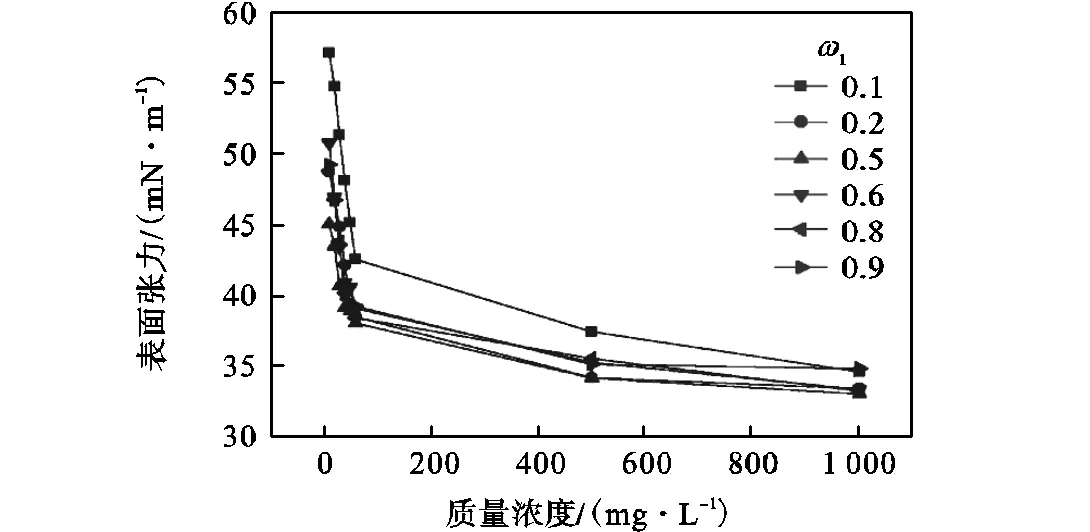

改变鼠李糖脂和槐糖脂二元混合体系混合比例,测量其表面张力以及CMC,以考察其混合效果,如图2所示,其中1为鼠李糖脂的质量比.由图2(a)可以看出,逐步增加鼠李糖脂的比例会降低其最低表面张力,相比于单一的糖脂有更低的CMC,表明糖脂的混合产生了积极的效果.进一步测量不同比例的CMC并与理论值进行比较,由图2(b)可以看出,当鼠李糖脂与槐糖脂的加入质量比为0.9时,二元混合体系具有最低的CMC.在溢油分散剂的制备过程中,表面活性剂的成本最高,降低糖脂混合体系的CMC意味着在溢油分散剂研发时可以减少糖脂的添加量,进而降低使用成本.因此确定了二元糖脂混合体系中鼠李糖脂与槐糖脂的添加质量比为0.9.

(a)鼠李糖脂

(b)槐糖脂

图1 鼠李糖脂与槐糖脂结构

Fig.1 Structures of rhamnolipid and sophorolipid

表1 待选表面活性剂的性能参数比较

Tab.1 Performance parameters of surfactant selected

(a)不同比例的二元混合糖脂表面张力

(b)不同比例二元糖脂混合体系CMC

图2 鼠李糖脂/槐糖脂二元混合糖脂体系性能

Fig.2 Property of rhamnolipid/sophorolipid binary mix-tures glycolipids system

2.2 溶剂的筛选

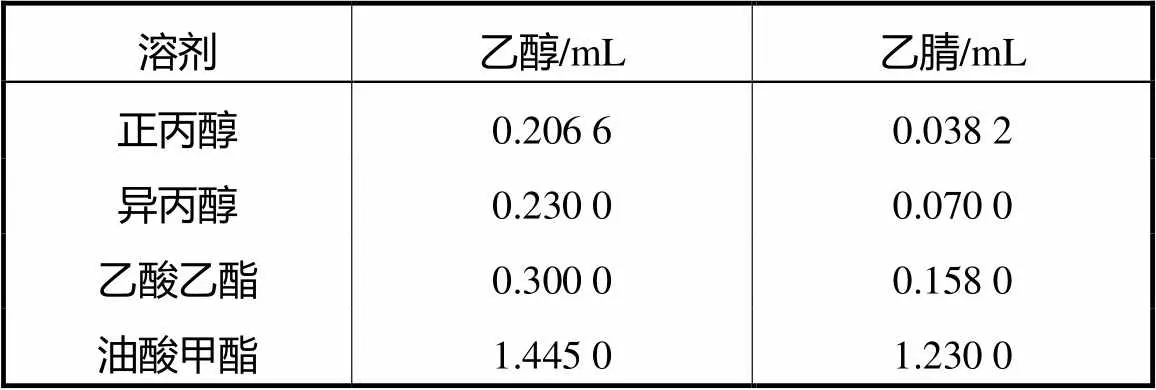

溶剂的选择应具备以下要求:①可以溶解表面活性剂和溢油,是分散溢油的载体;② 能降低表面活性剂和溢油的黏度,增强其流动性,促进其相互作用;③ 具有易挥发、易降解、无毒等特点.国内外制备溢油分散剂的相关研究[19]所使用溶剂包括烃类、环状烃、卤代烃、醚类、醇类、酯类、石油馏出物,其中烃类、环状烃、卤代烃、醚类和石油馏出物都对石油具有较高溶解性,但修复海洋溢油需考虑生物安全性,醇类和酯类生物安全性较高,所以本研究选择常用的乙酸乙酯、油酸甲酯、丙醇和异丙醇做进一步研究.

对这4种溶剂进行溶解能力、降黏能力以及降解挥发能力的比较.表2为4种溶剂的物理参数,表3为溶剂的稀释比.采用稀释比法来比较其对糖脂的溶解能力,进而测量降黏能力(图3(a))以及挥发能力(图3(b)).由表2可见,4种溶剂对原油的溶解能力为油酸甲酯>乙酸乙酯>异丙醇>正丙醇.从图3(a)看出,各溶剂的降黏能力为乙酸乙酯>正丙醇>异丙醇>油酸甲酯.图3(b)中,4种溶剂的挥发能力为乙酸乙酯>异丙醇>正丙醇>油酸甲酯.测定的4种溶剂的表面张力情况显示乙酸乙酯、油酸甲酯和异丙醇表面张力值相近,而乙酸乙酯的黏度4种溶剂中最低的.综合比较后,乙酸乙酯具备较为适中的溶解能力、较强的降黏能力以及较强的挥发性,且在糖脂的提取中可作为萃取剂,以降低成本,所以选择乙酸乙酯为溶剂.

表2 4种溶剂的物理参数

Tab.2 Physicalparameters of 4 solvents

表3 溶剂的稀释比

Tab.3 Dilution ratios of solvent

2.3 不同因素对乳化率的影响

研究了不同剂油比对黏度的影响,并针对不同海洋环境条件,测定了不同温度、pH和盐度条件下,糖脂混合体系水溶液的黏度变化,结果如图4所示.经过实验测定,油剂质量比为0.25∶1时乳化率最高达66.6%,.pH和盐度对乳化率没有显著影响,不同条件下乳化率均保持在60%,以上.温度对乳化率的影响设置了5、15、25、35、45,℃共5个温度,但在5,℃条件下乳化率略低,随着温度的升高,乳化率也有所提高.在温度为15~45,℃的条件下,乳化率均高于60%,,符合溢油分散剂技术指标.

图3 4种溶剂性能的比较

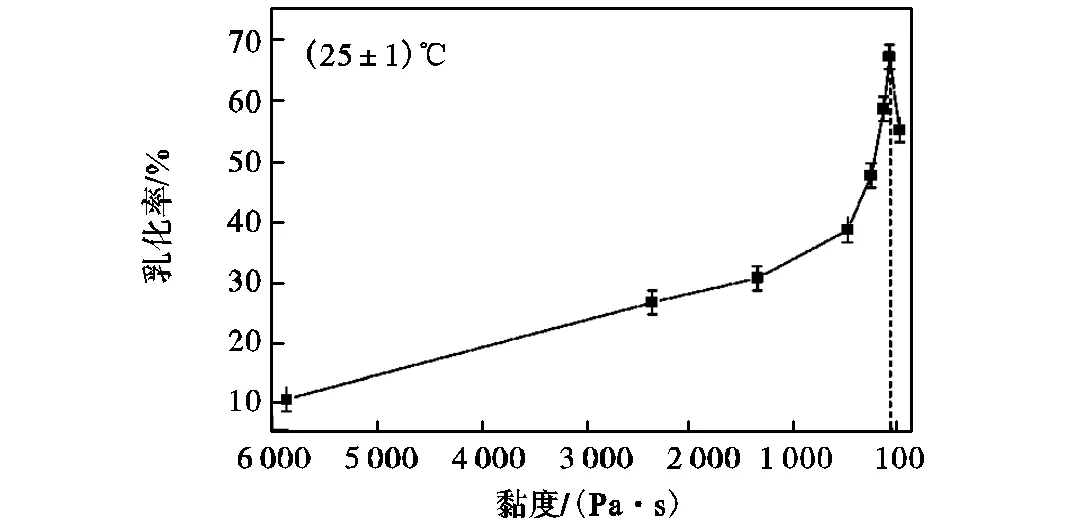

2.4 石油黏度对乳化效率的影响

在确定剂油比时发现加入原油质量20%,的乳化剂即可达到理想的乳化效率,但在处理高黏度的石油时,并不能达到预期效果,所以推测石油黏度在一定程度上影响乳化效率.实验采集了包括采自渤西油田、大庆油田、秦皇岛油田、克拉玛依油田、陆梁油田的石油样本.其中渤西油田石油黏度最大,将其作为实验对象,用石油醚依次稀释为不同黏度的石油液并进行乳化率的测定.由图5看出,在处理黏度低于100,Pa·s的石油时,乳化剂发挥了较高的效率.但黏度低于30,Pa·s时乳化率稍有下降,这是由于随着石油醚的加入,石油组分含量减少,降低了其被检测出的浓度,并不代表它会降低乳化率.所以石油黏度越低(低于100,Pa·s),越有利于乳化.

图5 不同黏度石油的乳化率

2.5 筛选高效处理高黏度溢油的溢油分散剂

为获得高效处理高黏度溢油的溢油分散剂,将原有溢油分散剂剂型由单一剂型改为双剂型(主剂A+溶剂B),其中A剂为主剂(鼠李糖脂)+助剂(槐糖脂),起分散溢油的作用;而B剂为溶剂乙酸乙酯,用来降低石油黏度.该双剂型可以根据溢油黏度的不同加入不同比例的B剂来实现有针对性的消油处理,其加入量需要进行实验确定.

图6为以初始黏度为3,570,Pa·s原油进行稀释获得的曲线,已选出乙酸乙酯为较适合的降黏剂,通过测定不同浓度的乙酸乙酯加入比例后原油黏度的变化,建立了乙酸乙酯加入比例与原油黏度关系的标准曲线,并获得式(3).

式中:μ为最终黏度,Pa·s;μo为初始黏度,Pa·s;x为所加溶剂乙酸乙酯质量比.

根据式(3)确定加入A、B剂的比例,进行实验验证.选取国际上常用的单组分溢油分散剂与该双剂型溢油分散剂进行性能比较,相关性能参数列于表4.其中鼠李糖脂和槐糖脂分别为该配方中的主剂和助剂,其他3种为国际上常用的单组分溢油分散剂,3种单组分的溢油分散剂加入量以CMC值为准(处理高黏度油可适量提高加入量),而双剂型溢油分散剂的加入量由式(3)计算,具体加入量如表5所示.

表4 各溢油分散剂的性能参数

Tab.4 Performance parameters of oil spill dispersants

表5 各溢油分散剂的加入量

Tab.5 Addition of oil spill dispersants

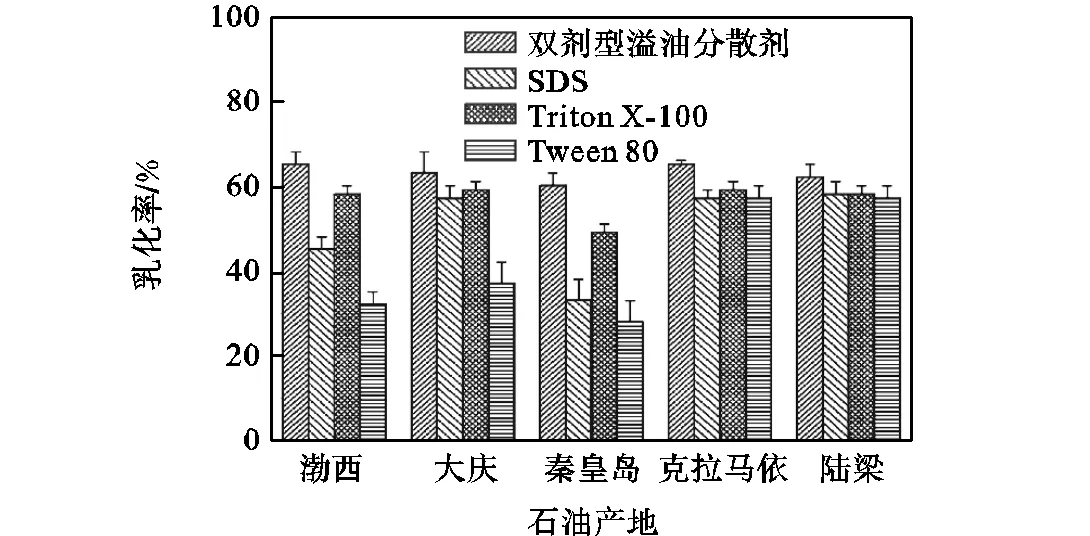

图7为各溢油分散剂的处理效果,从图7中可以看出,在处理低黏度油时,这4种溢油分散剂效果都较接近,但在处理高黏度油时,本研究制备的双剂型溢油分散剂便显示出其优势,与3种常见单组分化学消油剂SDS、Triton X-100、Tween 80相比,该双剂型溢油分散剂处理5种高黏度溢油的乳化率均高出了约10%~30%.

图7 各溢油分散剂的处理效果

3 结 论

(1) 采用双剂型溢油分散剂进行海洋溢油的修复,其具体配方:A剂为主剂以及助剂的复配体系,主要成分为生物表面活性剂鼠李糖脂和槐糖脂(复配质量比为0.9),B剂为溶剂乙酸乙酯.

(2) 确定了其使用条件,其施用剂油质量比为0.25∶1,乳化率最高可达到66.6%,.在pH值为5~9、温度15~45,℃、盐度1~200的条件下乳化率可维持稳定在50%,左右.

(3) 验证了溢油的黏度对溢油分散剂的处理效果的影响,并测定了石油黏度与溶剂加入比例关系曲线,依此调配A、B剂的比例,针对不同性质的溢油进行溢油的修复,与3种常见单组分化学消油剂SDS、Triton X-100、Tween 80相比,该双剂型溢油分散剂处理5种高黏度的溢油的乳化率均高出了约10%~30%.

[1] Anderson J W,Mcquerry D L,Kiesser S L. Laboratory evaluation of chemical dispersants for use on oil spills at sea[J]. Environ Sci Technol,1985,19(5):454-457.

[2] Saeki H,Sasaki M,Komatsu K,et al. Oil spill remediation by using the remediation agent JE1058BS that contains a biosurfactant produced by Gordonia sp. strain JE-1058[J]. Bioresour Technol,2009,100(2):572-577.

[3] Sriram K,Lin G X,Jefferson A M,et al. Neurotoxicity following acute inhalation exposure to the oil dispersant COREXIT EC9500A[J]. Journal of Toxicology & Environmental Health Part A,2011,74(21):1405-1418.

[4] 谢丹平,尹 华,彭 辉,等. 生物表面活性剂对菌XD-1降解原油的作用[J]. 暨南大学学报:自然科学版,2004,25(3):365-369.Xie Danping,Yin Hua,Peng Hui,et al. The effect of biosurfactants on the oil-degradation by strain XD-1[J]. Journal of Jinan University:Natural Science,2004,25(3):365-369(in Chinese).

[5] 吴小红,曾光明,袁兴中,等. 生物表面活性剂鼠李糖脂对水体中石油烃降解的促进作用[J]. 应用与环境生物学报,2006,12(4):570-573. Wu Xiaohong,Zeng Guangming,Yuan Xingzhong,et al. Enhancement of rhamnolipid biosurfactant for biodegradation of petroleum hydrocarbons in water[J]. Chin J Appl Environ Biol,2006,12(4):570-573(in Chinese).

[6] 王巧敏,严志宇,孙 冰,等. 溢油分散剂效果研究的最新进展[J]. 环境科学与技术,2014,37(增1):224-229. Wang Qiaomin,Yan Zhiyu,Sun Bing,et al. The latest advancement in the efficiency study of oil spill dispersant[J]. Environmental Science & Technology,2014,37(Suppl 1):224-229(in Chinese).

[7] Zhu L,Yang X,Xue C,et al. Enhanced rhamnolipids production by Pseudomonas aeruginosa based on a pH stage-controlled fed-batch fermentation process[J]. Bioresour Technol,2012,117(4):208-213.

[8] Xue Y,Zhu L,Xue C,et al. Recovery of purified lactonic sophorolipids by spontaneous crystallization during the fermentation of sugarcane molasses with Candida albicans O-13-1[J]. Enzyme & Microbial Technology,2012,51(51):348-353.

[9] 王慧敏,王仲妮,周 武. 二元表面活性剂混合体系表面活性及胶束形成热力学[J]. 聊城大学学报:自然科学版,2012,25(1):46-51. Wang Huimin,Wang Zhongni,Zhou Wu. Surface properties and thermodynamic properties of micellization in binary mixtures of surfactants[J]. Journal of Liaoch-eng University:Natural Science,2012,25(1):46-51(in Chinese).

[10] Venosa A D,King D W,Sorial G A. The baffled flask test for dispersant effectiveness:A round Robin evaluation of reproducibility and repeatability[J]. Spill Science & Technology Bulletin,2002,7(5):299-308.

[11] 孙杨勇,张起森. 沥青黏度测定及其影响因素分析[J]. 长沙交通学院学报,2002,18(2):67-70. Sun Yangyong,Zhang Qisen. Measurement and analysis of bitumen viscosity[J]. Journal of Changsha Communications University,2002,18(2):67-70(in Chinese).

[12] Lide D R. Handbook of Organic Solvents[M]. Boca Raton,FL:CRC Press,1995.

[13] 朱 睿. 溢油分散剂效率及油滴粒径分布影响因素研究[D]. 大连:大连海事大学,2015.Zhu Rui. Research on Oil Dispersant Efficiency and Oil-Droplet Size Distribution Influencing Factors[D]. Dalian:Dalian Maritime University,2015(in Chinese).

[14] 张秀芝,裘越芳,吴迅英. 近百年中国近海海温变化[J]. 气候与环境研究,2005,10(4):799-807. Zhang Xiuzhi,Qiu Yuefang,Wu Xunying. The long-term change for sea surface temperature in the last 100 years in the offshore sea of China[J]. Climatic and Environmental Research,2005,10(4):799-807(in Chinese).

[15] 林绍花,韩桂军,李 冬. 用客观分析生成中国近海及邻近海域温度盐度格点数据集[J]. 海洋通报,2001,20(6):1-9. Lin Shaohua,Han Guijun,Li Dong. A gridded data set of temperature and salinity produced by using objective analysis method for China waters and adjacent sea area[J]. Marine Science Bullentin,2001,20(6):1-9(in Chinese).

[16] Fang L,Jingwen X,Garamus V M,et al. Interaction of the biosurfactant,surfactin with betaines in aqueous solution[J]. Langmuir the ACS Journal of Surfaces & Colloids,2013,29(34):10648-10657.

[17] 吴吉琨,钟海庆,赵云英,等. 海面溢油分散剂的研制[J]. 海洋环境科学,1998,17(3):7hinese).

[18] Lessard R R,Demarco G. The significance of oil spill dispersants[J]. Spill Science & Technology Bulletin,2000,6(1):59-68.

[19] McIntosh H. Oil spill dispersants:Good or bad for the environment?[J]. Veterinary & Human Toxicology,1989,31(3):263-264.

Development and Optimization of Oil Spill Dispersant for High Viscosity Oil Spill

Lu Wenyu1, 2,Zhu Baozhong1, 2,Jia Xiaoqiang1, 2

(1.Key Laboratory of Systems Bioengineering of Ministry of Education,School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2.Collaborative Innovation Center of Chemical Science and Engineering(Tianjin),Tianjin 300072,China)

Double dosage form of oil spill dispersants for treatment of marine oil spill were adopted innovatively.The specific formula was dosage system A,which was composed of rhamnolipid and sophorolipid with a mass ratio of 9∶1,and dosage system B,solvent of ethyl acetate.The operating conditions were determined.The optimal application surfactant/oil mass ratio was 0.25∶1,under which the emulsification rate of oil spill could reach 66.6%,.Under the condition of pH 5—9,temperature 15—45,℃ and salinity 1—200,the emulsification rate of oil spill could be maintained at about 50%,.The hypothesis was confirmed that treatment effect of oil spill dispersant was affected by viscosity of oil spill,and the equation of ratio of oil viscosity to proportion of solvent added was obtained,which could help to adjust the properties of oil spill in the proportion of dosage system A and B for oil spill treatment.The emulsification rate of the double dosage form of oil spill dispersant was about 10%—30%, higher than those of several common one-component chemical dispersants,such as sodium dodecyl sulfate(SDS),Triton X-100,and Tween 80 in treating high viscosity oil spill.

oil spill dispersant;solvent;double dosage form;high viscosity oil spill

X55

A

0493-2137(2019)01-0026-07

2017-11-15;

2018-02-13.

卢文玉(1973— ),男,博士,副教授,wenyulu@tju.edu.cn.

贾晓强,xqjia@tju.edu.cn.

天津市科技重大专项与工程资助项目(16YFXTSF00460);天津大学自主创新基金资助项目(20588).

the Major Research Plan of Tianjin(No.,16YFXTSF00460),the Independent Innovation Foundation of Tianjin University(No.,20588).

10.11784/tdxbz201711056

(责任编辑:王新英)