矿物油在苯乙烯类合成橡胶中的渗油现象

胡玉华,张秀娟,刘 妍,刘 伟,王 毅

(1.中国石油兰州润滑油研究开发中心,甘肃 兰州 730000;2.中国石油克拉玛依润滑油厂,新疆 克拉玛依 834003)

苯乙烯类(SBC类)人工合成橡胶充油制品的渗油现象,在生产、存储、使用过程中常有发生。一旦发生渗油现象,往往伴随着充油制品质量问题的出现,比如包裹材料开胶、胶黏剂失黏、橡胶制品串色、表面喷霜等现象。

充油SBC类人工合成橡胶发生渗油现象取决于两大主材,即人工合成高分子橡胶材料和矿物油,两者都是主要影响因素。本文的讨论重点是矿物油对渗油的影响。对于渗油现象很多文献都有描述[1-3],但是并没有深入探究渗油现象与矿物油之间的关系。

本文以不同类型矿物油为主要研究对象,与SBC类使用最广泛的聚苯乙烯-聚丁二烯-聚苯乙烯三嵌段共聚物(SBS),进行共混炼制胶片。力图通过实验探求不同种类矿物油在SBC体系中产生渗油现象的内在原因。矿物油类型及填充量,能使其稳定存在于SBC类合成橡胶体系之中,从而为终端客户提供选择油品的简单方法。

渗油现象并非只有害处,配方设计时,只要掌握不同类型矿物油的渗油规律,也可以化害为利,设计出独特的配方。本文的研究方法和结论可以推广到其它具有交联网状结构的橡胶胶种之中,对矿物型增塑剂的选择具有指导意义。

1 实验部分

1.1 原料

SBS:YH792,中国石化集团巴陵石化公司;聚苯乙烯-聚乙烯-聚丁烯-聚苯乙烯三嵌段共聚物(SEBS):YH-503:中国石化集团巴陵石化公司;高压加氢石蜡基油:500N,台塑石化公司;昆仑高压加氢环烷基油:N4010,中国石油润滑油公司。

1.2 仪器及设备

橡胶开炼机:X(S)K-160,上海橡胶机械一厂有限公司;平板硫化机:LP-S-50,瑞典莱伯泰科(Labtech)仪器股份有限公司;电子万能拉力机:AGX-X5KN+SES-100,岛津仪器设备有限公司;控温试验箱:WG01B,重庆四达试验设备有限公司;气质联用仪:THERMOFISHER ISQ,赛默飞世尔科技公司;DMA测试仪:DMA Q800,美国TA仪器公司;差示扫描量热仪:PDSC204,德国耐驰仪器制造有限公司;自动涂布机:AFA-IV,东莞伟达仪器有限公司;太阳光试验箱:GT-7035-NUA,高铁检测仪器有限公司;色差仪:ColorQuest XE,美国HunterLab(亨特力)颜色管理公司;表面张力测试仪:K100,德国Kruss仪器有限公司。

1.3 胶片的制备

巴陵石化SBS(YH792)取100份,分别充入不同类型矿物油0份(干胶)、40份、60份、80份、100份、140份。在开炼机上于140 ℃下炼胶成半透明薄片(约2 mm厚),使用平板硫化机于180 ℃下高温模压成2 mm厚胶片,采用循环水强制冷却模具降温,然后裁剪成2 cm宽的胶条,上下覆盖聚四氟乙烯薄膜备用。

1.4 分析测试

苯胺点按照GB/T 262—2010进行测试,石油产品和烃类溶剂苯胺点和混合苯胺点测定法;运动粘度按照GB/T 265—1988进行测试,石油产品运动粘度测定法和动力粘度计算法;硬度按照GB/T 531.1—2008进行测试,硫化橡胶或热塑性橡胶压入硬度试验方法;颜色按照GB/T 3555—1992进行测试,石油产品赛波特颜色测定法(赛波特比色计法);表面张力按照GB/T 6541—1986进行测试,石油产品油对水界面张力测定法(圆环法);密度按照SH/T 0604—2000进行测试,原油和石油产品密度测定法(U形振动管法);族组成按照SH/T 0659—1998进行测试,瓦斯油中饱和烃馏分的烃类测定法(质谱法);折光率按照SH/T 0724—2002进行测试,液体烃的折射率和折射色散测定法;碳型分析按照SH/T 0725—2002进行测试,石油基绝缘油碳型组成计算法;分子量按照SH/T 0730—2004进行测试,石油馏分分子量估算法(粘度测量法);玻璃化温度按照ASTM E1356—2008(2014)进行测试,用差示扫描量热法测定玻璃透过温度的标准试验方法;黏重常数按照ASTM D2501—2014(2019)进行测试,计算石油的粘度-比重常数的试验方法。

2 结果与讨论

2.1 SBC类人工合成橡胶充油制品渗油现象产生的原因分析

SBC类人工合成橡胶材料是一种高聚物,矿物油属于小分子增塑剂。含有增塑剂的高聚物称之为增塑体系,增塑体系可以看做高聚物与增塑剂混合形成的浓溶液[4]33。添加矿物油的增塑体系,是一种“凝胶”状态。这种增塑体系既是高分子的浓溶液,又是高弹性的固体,小分子物质能在其中渗透或者扩散[5]73。SBC类人工合成橡胶充油制品在生产、存储、使用中发生渗油现象,与增塑体系能够允许小分子物质的渗透或者扩散有关。

渗油按照充油状态可以分为两种:过充状态渗油、非过充状态渗油。这两种状态的渗油原因有所区别。

(1)高聚物网状结构处于过度充油状态的渗油

交联结构的高聚物能吸收一定量的小分子溶剂而发生溶胀,形成凝胶。在溶胀过程中,一方面溶剂力图渗入高聚物内使其体积膨胀;另一方面,由于交联高聚物体积膨胀导致网状分子链向三维空间伸展,使分子网受到应力而产生弹性收缩能,力图使分子网收缩。当这两种相反倾向相互抵消时,就达到溶胀平衡,不再吸收溶剂[5]80[6]。

渗油就是以上吸油过程的逆过程。当增塑剂通过加工的手段,过量加入到高聚物交联结构中,凝胶处于过度充油状态。增塑剂与高分子材料的结合力小于膨胀的网状分子链收缩力,就会发生交联高分子网状分子链将增塑剂挤出网格空间,发生小分子增塑剂迁移出网格的现象,如果增塑剂迁移至材料的表面,就发生了渗油现象。

(2)高聚物网状结构处于适量充油状态的渗油

处于非过充状态的凝胶体系中,矿物油小分子受到高能量激发(如:光照)。小分子热运动加剧,特别是分子较为柔顺的链烷烃,穿过高聚物网状结构变得更加容易,向胶片表层主动迁移,从而发生渗油现象。

2.2 油品典型性质的测试

渗油现象主要受两大主材影响,即高聚物材料和矿物油,两者都是主要影响因素。本文以矿物油为研究对象,为了排除高聚物对渗油实验结果的影响,选取同一批次的YH792作为实验用高分子材料。为了突出不同类型矿物油对渗油现象的影响,选取典型石蜡基油品500N和昆仑高纯度环烷基油品N4010。

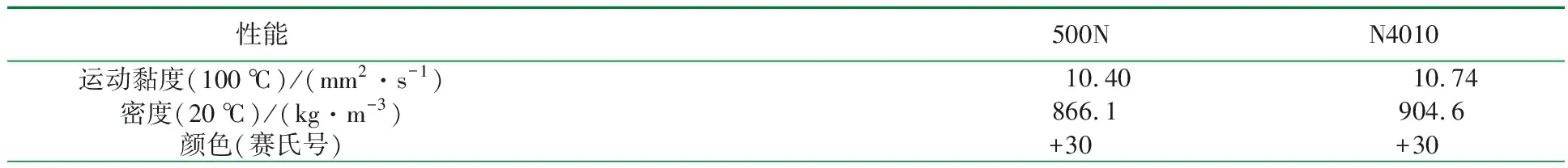

进行了对比实验,对比实验的油品的典型理化性质分析结果如表1所示。

表1 500N和N4010的典型理化性能

续表

VGC可以粗略表征黏性石油馏分分类特性。从表1可以看出,500N具有典型石蜡基特性,N4010具有典型环烷基特性。500N链烷烃质量分数高达69.1%,N4010环烷烃质量分数高达50.6%。两个油品的100 ℃运动黏度接近,都是水白透明的颜色。

2.3 充油胶片渗油情况测试

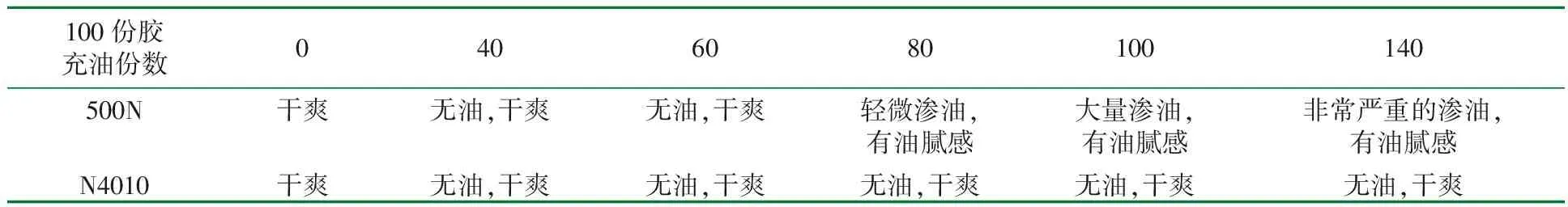

按照1.3步骤制备的胶条,放置在25 ℃恒温试验箱中避光储存24 h后,观察胶片外观变化,结果见表2。

表2 胶片放置24 h后表面情况及触感

从表2可以看出,在SBS交联网状结构中,500N没有N4010稳定,渗油严重。500N填充量为80份时,渗油现象明显;N4010在填充量为140份时,仍未发生渗油。

上述实验只是从感官上反映出渗油现象,但这样的结果是简陋的,必须设计一组实验,能够量化渗油现象的发生点。

理论分析,高分子材料的色散力相当可观。非极性高分子材料中,色散力占全部分子间作用力的80%~100%[7]。当干胶充油后,充油胶片体系硬度下降,储能模量降低,损耗模量增加。胶片之间高分子链段有机会达到分子间作用力有效距离1 nm以下的链段数目大大增加,并且高分子材料的内聚力足够,胶片会产生自黏,宏观展现为拥有剥离力。只要胶片不渗油,胶片充油越多,体系越软,能够达到分子间作用力的分子数目越多,剥离力就越大。

设计如下实验,可以量化渗油现象发生点。实验中,充油胶片剥离力如果骤降为零,则产生了渗油现象。

充油胶片制备后,准备3对,两两对贴,在1 MPa压强下放置30 min后,立刻开始自黏T剥离力测试,测试结果取平均值,如表3所示。

表3 不同充油份数油胶自粘T剥离结果及其硬度变化

由表3可知,T剥离力测试结果显示,随着充油份数的增加,500N的T剥离力在充入40份达到最大,60份时骤降为0,说明500N在充油量为40~60份时发生了渗油;而N4010的T剥离力在实验范围内,呈现逐渐增大的趋势。

从表3的测试结果看,干胶胶片较硬,1 MPa的压力作用下,没有足够的高分子链段达到分子间的作用力距离,无法产生T剥离力。当SBS中充入30份橡胶油(无论是500N或者是N4010),胶片变软,储能模量降低,损耗模量增加,浸润性变强,在1 MPa的压力作用下,有足够多的高分子链段达到了1 nm以下的分子间作用力距离,从而产生了T剥离力。当充入更高份数的N4010时,胶片变得更软,浸润性更强,有更多的高分子链段达到了1 nm以下,T剥离力越来越大。然而,当500N的填充量为60份时,虽然视觉和触感不到渗油,但已经产生了渗油现象,矿物油小分子占据了胶片表面,抢占了SBS高分子链段接近的机会,并且矿物油小分子色散力弱,内聚力小,T剥离力迅速消失。

通过以上的实验设计可以看出来,充入500N和N4010胶片渗油倾向有巨大差异,500N比N4010渗油更严重。了解造成差异的原因,将对技术人员了解油品如何对渗油产生的影响有很大帮助,将有利于配方设计人员选用合适的矿物油产品。

2.4 500N和N4010渗油情况差别的理论分析

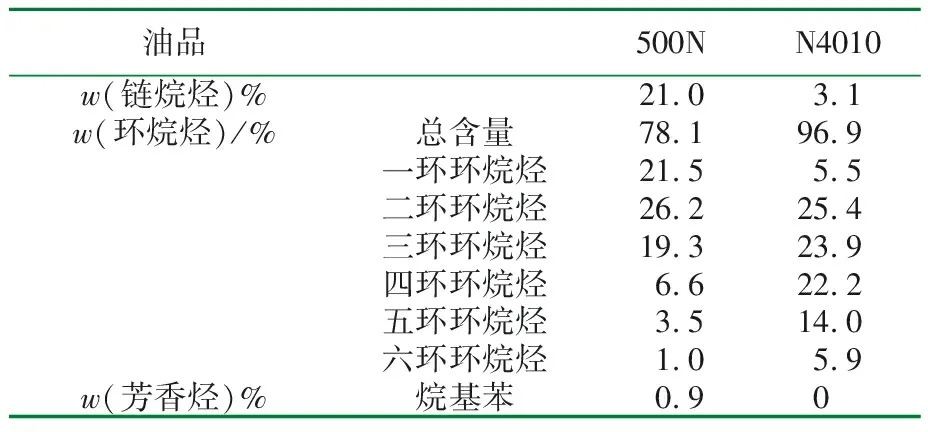

矿物油都是比较复杂的烷烃混合物,500N和N4010渗油情况差别巨大,原因在于它们内在的组成差异。通过质谱族组成分析,两个油品的组成见表4。

表4 500N与N4010气质联用分析结果对比

表中链烷烃和环烷烃含量与表1中不同是因为测试方法不同,并且链烷烃和环烷烃含量代表的含义不同。

由表4可以看出,500N与昆仑N4010的链烷烃和环烷烃含量差距很大。500N直链烷烃质量分数高达21%,而昆仑N4010仅有3.1%。500N的环烷烃质量分数为78.1%,主要含量集中在一、二、三环;昆仑N4010的环烷烃质量分数高达96.9%,主要集中在二、三、四、五环。500N含有0.9%(质量分数)的芳香烃,N4010不含有任何芳香烃。

正是由于以上族组成的差异,导致了两个油品在高聚物网状结构中的微观行为差异,宏观上表现为渗油行为的巨大差别。

通过研究发现,两个油品在高聚物内部微观行为主要有三个方面直接影响到渗油现象的发生:溶解度参数不同;在SBS两相畴间分布差异;在SBS网状结构的迁移能力出现了变化。

2.4.1 矿物油溶解度参数不同

溶解度参数是由Hildebrand等[8]提出,并定义为物质内聚能密度的平方根,表示分子所有引力的总和。从溶解度参数的定义可以看出来,油品溶解度参数可以用来衡量油品分子与高聚物分子结合力。通过比较油品与高聚物的溶解度参数,就能判断出油品分子与高聚物分子之间的结合力强弱,两者溶解度参数越接近,结合力也就越强,越不容易从高聚物中渗出。也就是说,矿物油与高分子聚合物要稳定共混,其溶解度参数要尽量接近。这样两者的分子结合力越高,在体系中也越稳定,矿物油越不易渗出。

胡玉华等[9-10]提出了弱极性混合液体的溶解度参数计算法,如式(1)所示。

式中:δ为溶解度参数,(J/cm3)1/2;γ为表面张力(测试温度为20 ℃),mN/m;ρ为密度(测试温度为20 ℃),kg/m3;M为摩尔质量,kg/mol。

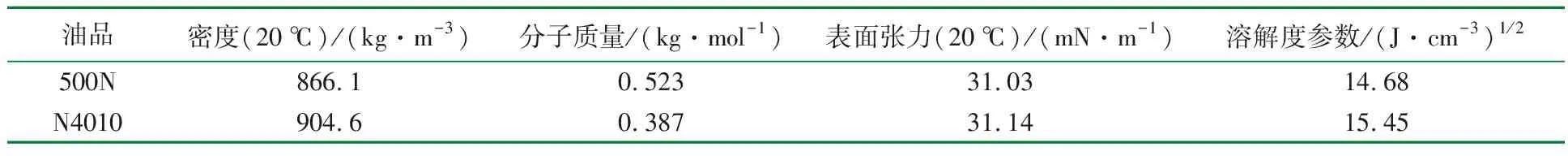

矿物油就是一种弱极性液体,其溶解度参数可以根据式(1)计算得到。通过实验测得两个矿物油的20 ℃表面张力,可以计算出500N与N4010的溶解度参数,结果如表5所示。

表5 油品溶解度参数计算值

通过表5已经得到了500N与N4010的溶解度参数。查阅文献[4]57,SBS有微观相分离现象,其中聚丁二烯相畴的溶解度参数为17.1(J/cm3)1/2,聚苯乙烯相畴为18.7(J/cm3)1/2。通常情况下,溶解度参数相差3.07(J/cm3)1/2时,聚合物与溶剂不相溶[11]543,而聚苯乙烯相畴的溶解度参数与500N和N4010的溶解度参数都大于3.07(J/cm3)1/2,不相溶,500N和N4010与聚丁二烯相溶。

500N与丁二烯相畴的溶解度参数相差2.42(J/cm3)1/2,N4010的溶解度参数与丁二烯相畴的溶解度参数相差1.65(J/cm3)1/2,所以N4010与丁二烯相畴的结合力比500N更强,在高聚物体系中也更稳定,更不容易渗出。

2.4.2 矿物油在SBS两相畴间分布差异

如果视500N和N4010为单一组分的液体,通过溶解度参数的比较,已经明确的呈现出,500N比N4010容易发生渗油现象。但实际情况却很复杂,500N和N4010并非单一组分的液体,而是多组分的混合物,其中多环环烷烃和芳香烃的溶解度参数已经与聚苯乙烯相畴非常接近,比如500N含有的0.9%(质量分数)的烷基苯,其溶解度参数[4]58为18.2(J/cm3)1/2,就能与聚苯乙烯相畴18.7(J/cm3)1/2完全互溶。所以在聚苯乙烯相畴之中没有矿物油小分子溶入是不符合实际情况的,在苑伟等[12]24的研究实验中验证了矿物油中一部分溶解在聚苯乙烯相畴之中。

为了能够了解到两油品在聚合物两相畴中的分布情况,依据充油SBS两相畴的玻璃化转变温度符合FOX方程这个特点,可以通过两相畴的玻璃化转变温度,求算出油品在其中的分布情况。但前提条件是橡胶油与SBS充分溶解且没有从SBS中渗出。

以上渗油情况实验显示,500N充入SBS中,渗油发生在40份与60份之间(SBS用量为100份),所以选用充入50份矿物油的增塑剂体系,以保证符合FOX方程的前提条件,即500N和N4010都充分溶解,并且没有发生渗油现象。然后通过DMA测定两相畴的玻璃化转变温度,橡胶油的玻璃化转变温度与其各组分(饱和烃、芳烃和极性化合物组分)的玻璃化转变温度也符合FOX方程,如式(2)所示。

选用的YH-792其聚苯乙烯与聚丁二烯质量比为40∶60,充入油品后:

式中,X为软相中橡胶油质量分数;1-X为硬相中橡胶油质量分数;Tg油为矿物油玻璃化转变温度,K;Tg油1为硬相中的橡胶油玻璃化转变温度,K;Tg油2为软相中的橡胶油玻璃化转变温度,K;Tg油1为硬相充油后玻璃化温度,K;Tg2为软相玻璃化转变温度,K;Tg油2为软相充油后玻璃化转变温度,K。

根据公式(2)、(3)、(4)联立计算,只要用DMA测试测定出高聚物充油前后两相畴玻璃化温度的变化,以及矿物油自身的玻璃化转变温度,就可以计算出矿物油在两相畴中的分布情况,测试及计算结果如表6所示。

从表6的计算结果可以看出来,N4010充油后进入高聚物苯乙烯相畴的油质量分数为10%,比500N高出了5个百分点。

表6 矿物橡胶油及高聚物软硬相畴充油前后玻璃化转变温度

1)Tg1为嵌段共聚物硬相玻璃化温度。

如果把高聚物网状结构比喻成吸水海绵结构,那么充入N4010的高聚物海绵网状结构,因为充入了更多的油进入聚苯乙烯相畴中,聚苯乙烯相畴的尺寸会更大[12]23,相当于海绵结构的各个连接点变大,将导致整个网状结构的网孔变大一点。也就是说,充入N4010比充入500N的海绵网状结构有更大的海绵孔直径,那么就有更大的空间容纳小分子矿物油,使矿物油不至于被挤出。

充入N4010与充入500N的增塑剂体系相比较,有更多的油品小分子进入苯乙烯相畴,有更大的网孔空间容纳小分子矿物油,两种因素叠加,使得增塑剂体系能够容纳N4010比500N多很多。

特别要指出的是,虽然N4010有更多的小分子进入聚苯乙烯相畴,但是实验证明充入N4010与充入500N的增塑剂体系比较,充入N4010的增塑剂体系中苯乙烯相畴的刚性并没有降低,力学性能还有一定优势,这应该与反增塑现象有关[11]538。这与苑伟等[12]24研究结论一致,充入环烷基矿物油的物理机械性能优于充入石蜡基矿物油的增塑剂体系。因该结论不在本文的讨论范围,在此不做详述。

2.4.3 在SBS网状结构的迁移能力

除了以上两种微观行为影响到渗油现象以外,还有一种常被人忽略的微观行为,即500N与N4010在高聚物网状结构中迁移能力的差异引起的渗油。这种情况往往会导致不渗油的增塑体系突然发生渗油现象,危害也是最大的。

在通常放置情况下,充油50份500N与N4010的增塑剂体系都是充油适量的状态,在室内常温存放下,不会发生渗油现象。但是在太阳光照射的情况下,两种胶片立刻表现出巨大差异。如图1、图2所示,在太阳灯的照射下,N4010充油胶片并没有太大的变化,但是500N充油胶片的透光率、黄度指数变化巨大,如表7所示。充入500N的胶片表面有一层明显的矿物油析出,透光形貌变化,透光率显著下降,胶片开始发硬变脆。

1) “*”为光照实验后。

图1 充油量为50份时增塑剂体系光照前后的照片

图2 充油量为50份时增塑剂体系光照前后透光形貌

充入50份橡胶油(SBS为100份),充油增塑剂体系处于充油适量的平衡状态,室内常温存储下没有发生渗油现象,但是在太阳光照射40 h后,充入500N的增塑剂体系发生严重的渗油,而充入N4010的增塑剂体系没有渗油现象发生。

导致橡胶油迁移能力差异的原因是:高聚物网眼尺寸和橡胶油分子柔顺程度。

首先,橡胶高分子材料的网眼尺寸不会等于零,有渗透性[5]73。网眼的尺寸是影响小分子在高分子网状结构中迁移的重要因素之一。对SBS嵌段共聚物网状结构体系中,其微观相畴结构的尺寸为30~40 nm之间。聚丁二烯相畴中弹性段相对分子质量为50 000~70 000,考虑到弹性段分子链互相纠缠,聚丁二烯缠结点之间的相对分子质量为1 700~5 600[13],那么网眼的尺寸直径为1~4 nm。根据武杰[14]研究,直链烷烃分子截面积为0.408 nm×0.451 nm,多环环烷烃分子截面积为0.619 nm×0.705 nm。虽然链烷烃和多环环烷烃分子最小截面积有明显的差别,但相对于网眼的尺寸直径来说,通过单层网眼都很容易。

虽然链烷烃和环烷烃通过单层网眼结构很容易,但对于2 mm胶片来说,内部小分子要迁移到胶片表面,将需要通过近百万个网眼结构,即使是细微的迁移差异,都将被放大百万次方,那渗油差别将是巨大的。

其次,链烷烃和环烷烃相比,分子链更加柔顺,通过小尺寸的孔径结构的能垒更小。如通过MFI和FAU分子筛的能垒,链烷烃和多环烷烃相差几十倍。虽然SBS网眼结构的尺寸足够大,链烷烃和多环环烷烃通过单层网眼还是很容易,但要穿过百万个网眼结构宏观尺寸,链烷烃和多环环烷烃迁移能力差别巨大。

为了验证以上的判断,选取同样充入50份500N、N4010的充油胶,涂膜成5 μm胶膜附着在石英玻璃片上,放在太阳灯下照射40 h。实验结果显示,两片胶膜都发生了渗油现象,并且胶膜都变得脆硬。这说明,在胶膜极薄的情况下,有太阳光赋予能量,橡胶油都会渗油。但是橡胶成品被制备成可用厚度以后,充入500N的橡胶制品会严重渗油,而充入N4010的橡胶制品却依然稳定,不发生渗油现象。

通过以上分析可以得出结论:链烷烃在光照赋予能量的情况下,更容易在高分子聚合物的网状结构中发生迁移,有更大的几率到达胶片的表面。处于适量充油的平衡态的橡胶制品,500N在橡胶高分子网状结构中比N4010的迁移能力强很多,是 500N比N4010渗油严重的原因之一。

通过以上的实验并结合气质联用结构族组成,尽管N4010也含有3%(质量分数)左右的链烷烃,但是却没有发生渗油,这说明导致渗油的链烷烃在某个限量之下,渗油也能避免。在总结大量的渗油实验结果后,这个限量大约在5%左右。这也是在推荐客户用油时,严禁油品掺用的原因;也是市场上有些仿冒的昆仑油品,虽然在基础理化性质极为相近,却发生质量事故的原因之一。

3 结 论

(1)橡胶油溶解度参数、在嵌段共聚物相畴之中的分布情况及在高分子网状结构中迁移能力三个方面的关键数据是导致橡胶制品渗油的重要数据。

(2)推荐终端客户使用正品高纯度的环烷基油品。如果选用其它油品,建议获得以上三个关键数据,特别是通过质谱族组成分析法的链烷烃质量分数要小于5%。

(3)对于无法测试三个关键数据的终端客户,可以采用直接的实验法,来区分橡胶油渗油倾向,合理选用油品。