氨基硅烷偶联剂对PB-g-PS胶乳改性水泥砂浆性能的影响

王 冬,李金瑶,赵文杰

(长春工业大学 化学工程学院,吉林 长春 130012)

高分子聚合物具有柔韧性、抗冲击性以及抗渗性好且单位体积质量小等优点,与普通水泥基材料优势互补,改善了材料强度、黏接力并填充了孔隙,是一种性能优异的复合材料[1-2]。聚合物加入水泥基材料以后,聚合物水泥基复合材料的水化成膜过程具有挥发固化和反应固化的双重特点[3],乳胶粒子与水泥水化产物黏结在一起,形成连续的互穿网状结构,降低水化物孔隙[4-6],具有良好的密闭和隔绝性能。笔者以前曾利用PB-g-PS胶乳改性砂浆[7-9],其质量比为70/30、50/50以及30/70,研究表明,质量比为50/50的胶乳性能最优,因此本文利用质量比为50/50的PB-g-PS胶乳进行研究。但该胶乳与无机相无明显化学作用[10-12],为了增强乳胶粒子与无机材料的化学键合作用,考虑向复合改性砂浆中加入偶联剂,它能够对材料表面进行改性,可以完全代替减水剂,改善砂浆和易性及力学性能。不仅可以在无机基体中各组分之间产生共价结合,而且也可以在有机相和无机相之间产生强大的化学作用。而硅烷偶联剂,是一种研究最早、应用最广的偶联剂,它是一类具有两性结构的物质,其化学通式为RSiX3,R为活性基团,如氨基、环氧基、乙烯基、甲基丙烯基、卤素基、巯基等,能与聚合物分子反应形成化学键合;X为能够水解的烷氧基(OR·),如甲氧基、乙氧基、氯等,X先水解生成硅醇,再与无机物表面的羟基发生缩合反应。其分子中的部分基团可与无机材料表面的化学基团反应,形成牢固的化学键合,另一部分基团则具有有机物的性质,可与有机分子反应或产生物理缠绕,从而促进无机物和有机物之间界面结合,将两种结构与性质不同的材料牢固的结合起来[13]。

本文主要研究氨基硅烷偶联剂对PB-g-PS胶乳改性水泥砂浆性能的影响。

1 实验部分

1.1 原料

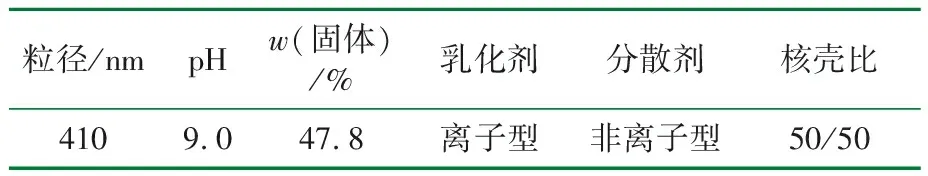

拌和水:蒸馏水,自制;砂子: ISO标准砂(水泥胶砂强度检验专用),艾思欧标准砂有限公司(厦门)生产;水泥:鼎鹿牌P·Ⅱ42.5R硅酸盐水泥,亚泰水泥厂生产;γ-氨丙基三乙氧基硅烷偶联剂、KH570:曲阜晨光化工有限公司生产;PB-g-PS胶乳:自制,胶乳的性能如表1所示。

表1 胶乳的性能指标

1.2 仪器及设备

水泥混凝土恒温恒湿标准养护箱:HBY-40型,无锡建仪仪器机械有限公司;电热古风干燥箱:101A-3E型,上海实验仪器有限公司;JJ-5型水泥胶砂搅拌机、NLD-3型水泥胶砂流动度测定仪、水泥胶砂振实台:无锡建仪仪器机械有限公司。

1.3 样品制备

固定水灰质量比为0.45,保持灰砂质量比为1∶3,控制聚灰比为0、5%、10%、15%和20%。首先将水泥加入到搅拌机中,再加入胶乳,然后补加剩余的水,开动搅拌机自动加砂。试体的尺寸为40 mm×40 mm×160 mm,依据GB17671(ISO679)方法进行制备。共养护28 d。其中,在温度为20 ℃、相对湿度为(RH)的90%的养护箱中养护1 d,试体脱模后在空气中养护27 d(20 ℃,RH为65%)。

1.4 分析测试

胶乳改性砂浆的水吸收速率及流动度按照DIN52617和GB/T 2419—2005进行测试。参比及胶乳改性砂浆的力学强度(抗压和抗折)按照GB17671/1999进行测定。

2 结果与讨论

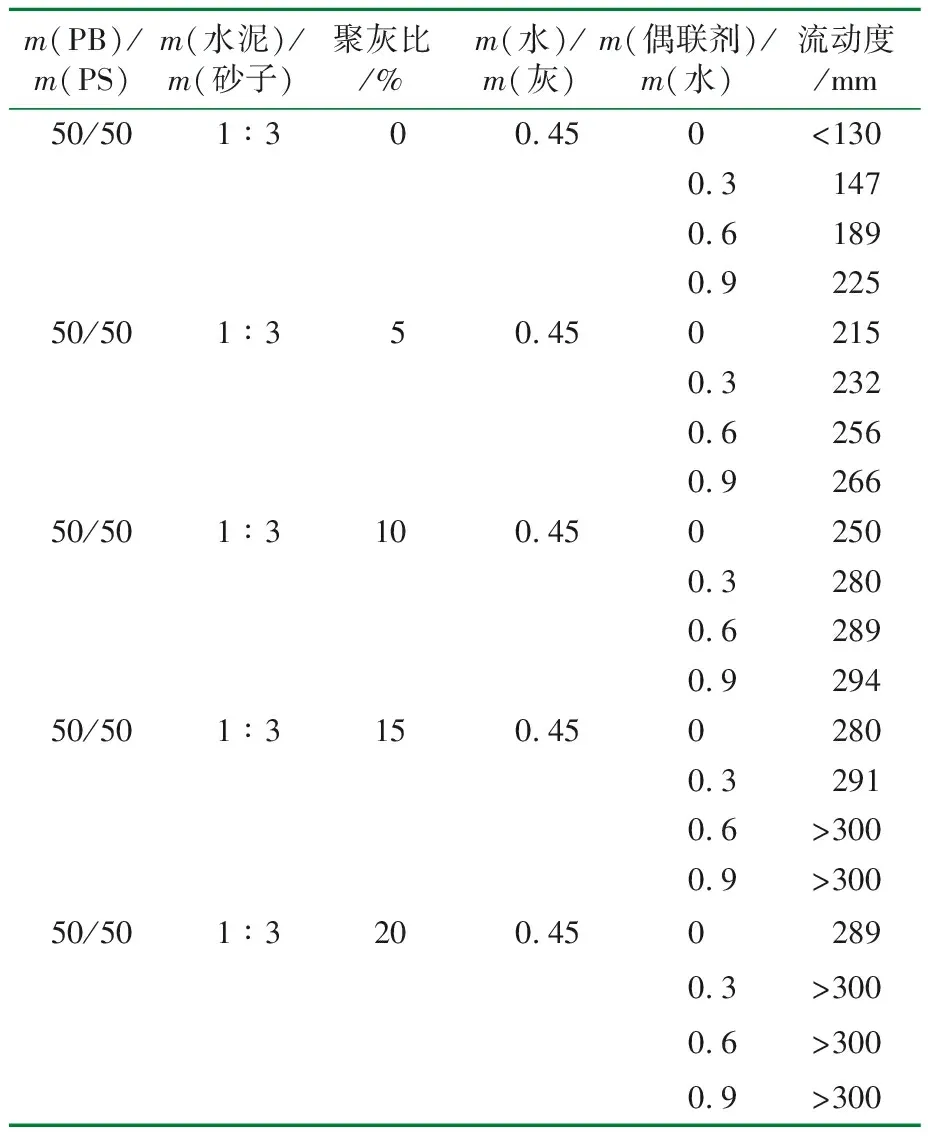

2.1 偶联剂对改性砂浆流动度的影响

PB/PS的质量比为5/5,灰砂比为1∶3,水灰比为0.45,聚合物占水泥的质量分别为0%、5%、15%、20%,偶联剂占水泥的质量分别为0%、0.3%、0.6、0.9%。表2是聚合物改性砂浆的混合比例与流动度值。由表2可知,不考虑偶联剂的含量,随着聚灰比的增加,胶乳改性砂浆的流动度值逐渐升高。原因之一是乳胶粒子的“滚珠效应”,在水泥砂浆流动中起到轴承作用;其二是因为乳液表面活性剂的分散作用和引气作用,使新拌砂浆的流动性明显增加,在聚合物掺量不变时,随着偶联剂掺量增加,提高了新拌砂浆的流动性。因为偶联剂含有的氨基集团是亲水基,而乙氧基又很活泼,水解后会形成大量的Si—OH键,大大提高了改性水泥砂浆的流动性。

表2 聚合物改性砂浆的混合比例与流动度值

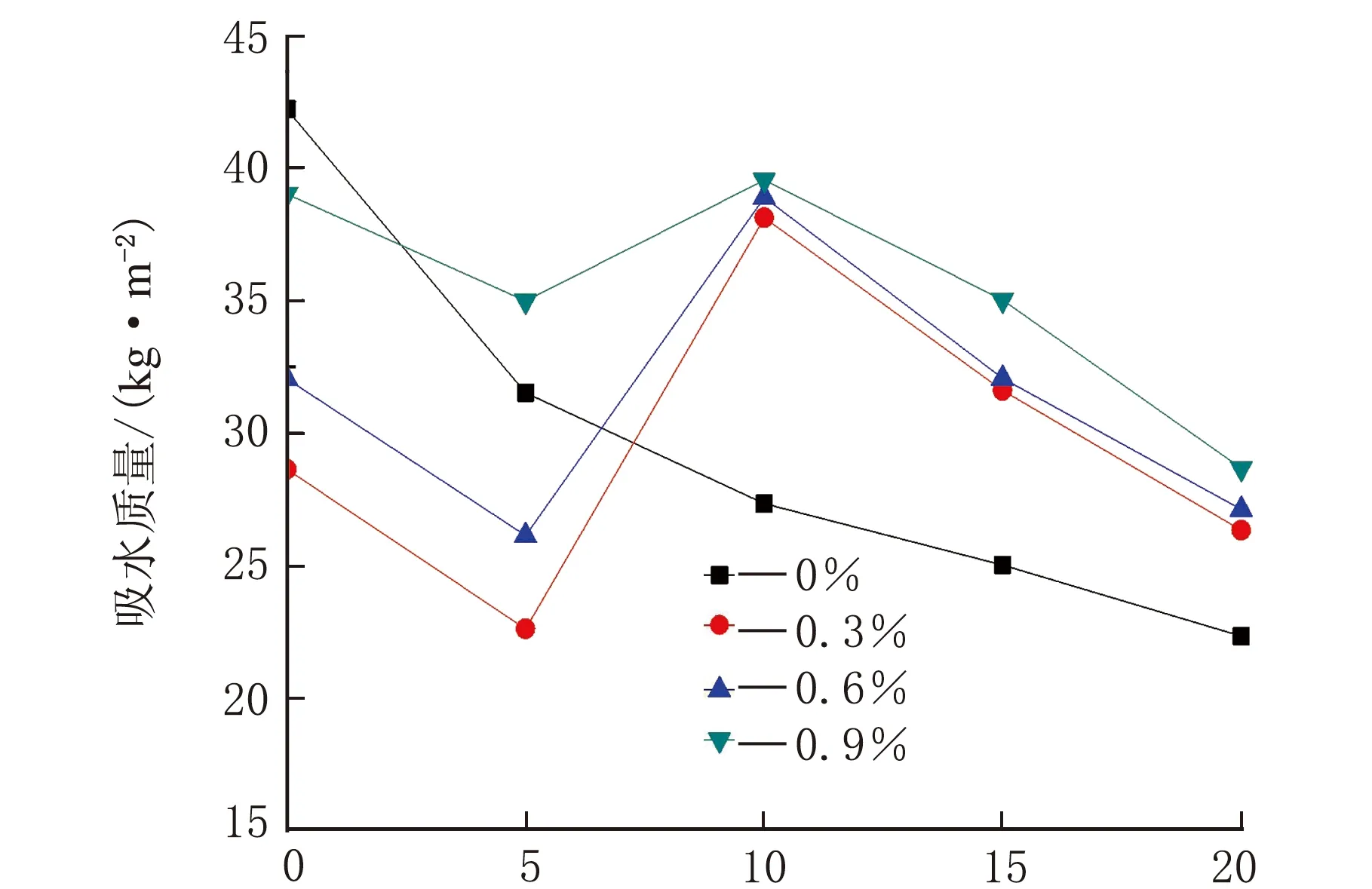

2.2 偶联剂对改性砂浆毛细孔吸水量的影响

PB/PS的质量比为5/5,集料比为20%时,在偶联剂含量不同情况下,乳胶改性砂浆吸水质量随时间变化曲线如图1所示。

时间1/2/min1/2图1 聚合物改性砂浆的吸水质量随时间的变化

从图1可以看出,改性砂浆的毛细吸水率变化趋势与改性砂浆的流动性变化趋势基本一致。纵向比较四条曲线,在同一时间,偶联剂的掺量增加,砂浆的毛细吸水率增大,但不是单调递增,而是先增大后降低最后提高。且偶联剂掺量在0.9%时,吸水量的增加趋势最大。其原因是新拌砂浆的流动性随着偶联剂的加入而增大,导致引气增强,砂浆的孔隙率略有增加[14]。

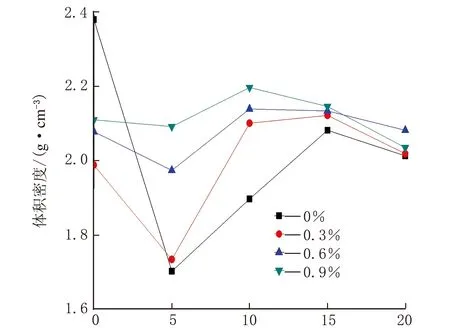

2.3 偶联剂对改性的硬化砂浆体积密度的影响

PB/PS的质量比为5/5时,在聚灰比和偶联剂含量不同的情况下,硬化砂浆体积密度的变化曲线如图2所示。

聚灰比/%图2 聚灰比不同时硬化的聚合物改性砂浆体积密度的变化

由图2可知,横向观察曲线,不加偶联剂时,随着聚合物的掺量增加,硬化砂浆的体积密度变化显著。聚合物掺量由0%增加至5%时,硬化砂浆的体积密度显著降低,随后随聚合物掺量增加而增大,在乳液掺量为15%时达到最大值,继续增加乳液掺量,砂浆的体积密度下降幅度减小;加入偶联剂后的体积密度变化趋势与未加偶联剂时大体相同,硬化砂浆体积密度在聚合物掺量为10%时最大。总体来说,传统砂浆的硬化砂浆体积密度更高,胶乳掺量的增多,使砂浆流动性大幅增加,有利于内部气泡排出;同时,胶乳的密度远小于砂浆,因而导致改性砂浆的密度较低。

再纵向观察四条曲线,随着偶联剂含量的增加,改性砂浆体积密度增大。原因是硅烷偶联剂中水解的Si—OH基团与水泥砂浆中丰富的—OH结合形成氢键,在水泥基体与聚合物之间形成了强大的化学作用。

2.4 偶联剂对改性砂浆抗压强度的影响

PB/PS的质量比为5/5,在不同聚灰比和不同偶联剂含量的情况下,硬化砂浆抗压强度的变化曲线如图3所示。

聚灰比/%图3 聚合物改性砂浆的抗压强度随聚灰比的变化

由图3可知,横向观察,不加偶联剂时,随着聚合物的掺量增加,硬化砂浆的抗压强度逐渐减弱。而加偶联剂的改性砂浆在聚灰比为0%~5%时,改性砂浆的抗压强度均下降显著,当聚灰比由5%增加到10%时,改性砂浆的抗压强度均高于普通砂浆的抗压强度;但当继续增加聚合物掺量时,硬化砂浆的抗压强度又减少,与不加胶乳时的抗压强度相差不多。总体来说,传统砂浆的抗压强度更高,因为胶乳的弹性模量较低,它的掺入影响了水泥结构的整体弹性模量,硬化水泥砂浆承受压力时,胶乳如同孔隙一般,使砂浆抗压强度降低[15]。

纵向观察,聚合物掺量相同时,随着偶联剂含量的增加,胶乳改性砂浆的抗压强度呈增加趋势。其原因是水泥砂浆中—OH含量丰富,可以与硅烷偶联剂中的游离硅醇基团结合形成氢键,从而使水泥砂浆中的二者形成氢键,经逐步脱水干燥,氢键在水泥砂浆化学活性较强的特殊条件下可形成Si—O—Si化学键,使水泥具有良好的力学性能。

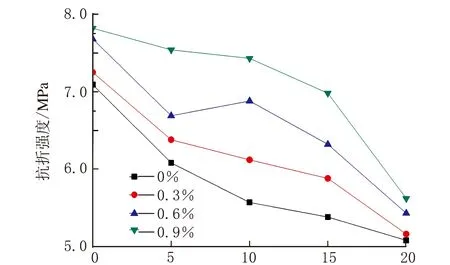

2.5 偶联剂对改性砂浆抗折强度的影响

PB/PS的质量比为5/5时,在不同聚灰比和不同偶联剂含量的情况下,硬化砂抗折强度的变化曲线如图4所示。

聚灰比/%图4 聚合物改性砂浆的抗折强度随聚灰比的变化

由图4可知,随着聚合物掺量的增加,偶联剂质量分数为0%、0.3%和0.9%的改性砂浆抗折强度均逐渐下降,在聚灰比为5%~15%时,改性砂浆抗折强度下降幅度最小;当偶联剂掺量为0.6%时,聚合物掺量由0%增加至5%,砂浆的抗折强度大幅度下降,聚合物掺量由5%增加至10%,抗折强度有一个小幅度的上升,随后,聚合物量继续增加,抗折强度缓慢下降。其原因是聚合物的弹性模量较低,且胶乳中乳化剂含量较高,使改性砂浆的抗折强度减小。

纵向观察,聚合物掺量相同时,随着偶联剂含量的增加,复合改性砂浆的抗折强度呈增加趋势,且均高于胶乳改性砂浆。其原因是水泥砂浆中—OH含量丰富,可以与硅烷偶联剂中的游离硅醇基团结合形成氢键,从而使水泥砂浆中的二者形成氢键,经逐步脱水干燥,氢键在水泥砂浆化学活性较强的特殊条件下可形成Si—O—Si化学键,使水泥具有更好的抗折强度。

3 结 论

(1)随着偶联剂掺量的增加,胶乳改性砂浆的流动度随之增加。

(2)随着偶联剂掺量的增加,硬化砂浆的毛细孔吸水质量先减小后增大,均比未加偶联剂的改性砂浆吸水质量高。

(3)聚合物的掺入使硬化砂浆的体积密度降低,在聚合物掺量为10%~15%时效果最好;偶联剂使砂浆体积密度提高,但均小于传统砂浆。

(4)聚合物的掺入使改性水泥砂浆的抗压强度逐渐下降;掺入偶联剂后,随着聚合物掺量的增加,抗压强度先减小后增大,最后又缓慢降低;在聚合物掺量相同时,随着偶联剂掺量的增加,抗压强度增大,但未改性砂浆的抗压强度最高。

(5)随着偶联剂掺量增加,砂浆的抗折强度单调递增;随着聚合物掺量增加,砂浆的抗折强度减小,但不是单调递减,偶联剂掺量为0.6%的改性砂浆抗折强度先减小后增大,最后又减小;其余两个偶联剂掺量下的砂浆抗折强度均呈单调递减;改性砂浆的抗折强度均高于未改性水泥砂浆。