共混工艺对SEBS/PP热塑性弹性体性能的影响*

张 政,刘广永,王 坤,邱桂学

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

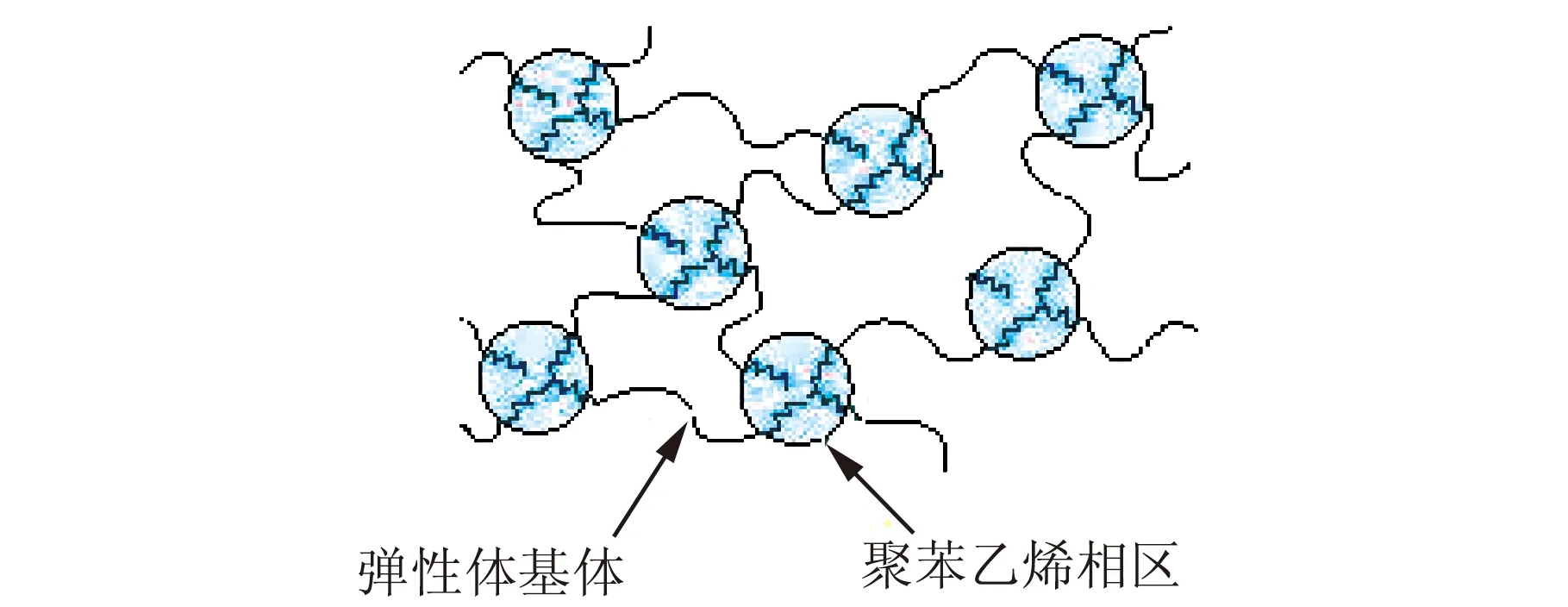

氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物(SEBS)是热塑性体SBS的加氢产物,常称为氢化苯乙烯-丁二烯-苯乙烯共聚物(SBS),其分子构型[1]见图1。这种被氢化的SBS由于具有较高含量的1,2-聚丁二烯结构(30%~50%),在氢化后结构变成聚苯乙烯(S)-聚乙烯(E)-聚丁烯(B)-聚苯乙烯(S),故简称为SEBS[2]。SEBS分子中因碳—碳双键被氢化饱和,因而具有耐老化、耐热、耐压缩变形性能,且安全无毒、绿色环保,在业界有“橡胶黄金”之称[3]。

图1 SEBS的化学结构

动态硫化方法制备热塑性弹性体是一种熔融物理共混、化学引发橡胶相交联、塑料相熔融降解以及交联橡胶粉碎、细化和分散为一体的复杂工艺工程[4]。SEBS可与聚丙烯(PP)通过动态硫化共混形成一种高性能的热塑性弹性体(TPV)。美国的Technox Apex公司将其命名为STPV,商品名为Uniprene XL,由SEBS/PP全动态硫化而成,硫化剂为过氧化物[5]。STPV具有独特的双重网络结构,即交联的SEBS分散相分散在PP连续相中形成的化学交联网络与交联的SEBS微粒中存在的聚苯乙烯硬链与聚乙烯-聚丁二烯软链构成的物理交联网络[6-7](见图2),这种独特的相态结构使STPV较传统的三元乙丙橡胶(EPDM)/PP TPV具有更好的长期弹性回复性和耐油性[8]。

图2 交联SEBS微粒中的物理交联网络

由于STPV的优良性能,近年来,STPV已成功应用于密封件、垫圈、汽车胶管、防尘罩、密封条、电线电缆、家用电器、工具和运动器材把手等制品中[9]。而受国外技术垄断的影响,我国的STPV生产技术并未成熟,STPV的消耗仍需依靠国外进口,经济发展受制于人。

本文旨在采用动态硫化法在Hakke转矩流变仪中制备SEBS/PP热塑性弹性体,并探究共混工艺对其力学性能的影响。

1 实验部分

1.1 原料

SEBS:YH-602T,中国石油化工股份有限公司巴陵分公司;PP:RB707CF,北欧化工有限公司;过氧化二异丙苯(DCP):BIBP、VC-40CC,德国朗盛集团;硫磺:S-80,德国朗盛集团;抗氧剂1010:市售。

1.2 仪器及设备

Haake转矩流变仪:PolyLab OS型,德国哈克公司;双辊开炼机:SK-160B,上海橡胶机械厂;平板硫化机:XLB-D400×400,浙江湖州东方机械有限公司;橡胶硬度计:GT-GS-MB,高铁检测仪器有限公司;GT-2000型万能拉力试验机、GT-7016-AR型气压自动切片机:高铁科技股份有限公司。

1.3 试样制备

(1)将SEBS与PP按照60∶40的共混质量比加入到Haake转矩流变仪中,待转矩平衡后加入3份DCP,在不同温度、转子速度、共混时间的条件下进行动态硫化,制备SEBS/PP热塑性硫化胶材料。

(2)在电热平板硫化机上于180 ℃预热5 min,保压3 min,再冷压5 min后出片,按标准裁样并进行测试。

1.4 性能测试

(1)混炼转矩曲线:在PolyLab OS型Haake流变仪的小密炼室内进行混炼,并由电脑记录的转矩变化数值画出转矩-时间曲线。

(2)拉伸性能按照GB/T 528—2009进行测试,拉伸速度为500 mm/min,实验结果取5个试样的中间值;撕裂强度按照GB/T 529—2009进行测试,拉伸速度为500 mm/min,实验结果取3个试样的中间值;硬度实验采用压入式硬度计按照GB/T 531—2008进行测试,取不同区域测量3次,取3次测量结果的中间值。

2 结果与讨论

2.1 动态硫化时的转矩变化

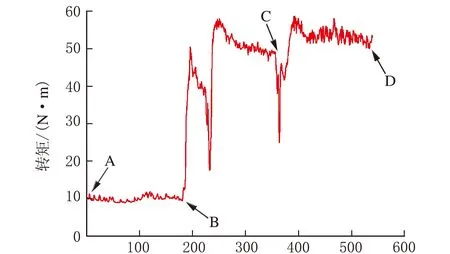

图3为SEBS/PP动态硫化转矩曲线,塑料相PP与抗氧剂1010在A点加入转矩流变仪中,加热成熔融态,此时由于PP质量较少,转矩曲线无明显变化。由于SEBS为粉状较为蓬松,为使SEBS与PP混炼均匀,在B点分两次加入橡胶相SEBS与助交联剂S-80,转矩开始上升,随着SEBS熔融并与PP相混合均匀,转矩逐渐下降至一定数值,并保持平衡。转矩平衡一定时间后,过氧化物交联剂DCP于C点加入,SEBS开始发生交联反应,体系转矩上升,当反应结束后,转矩又达到平衡,并于D点出料,得到STPV。

时间/s图3 SEBS/PP时间-转矩曲线

2.2 共混温度对力学性能的影响

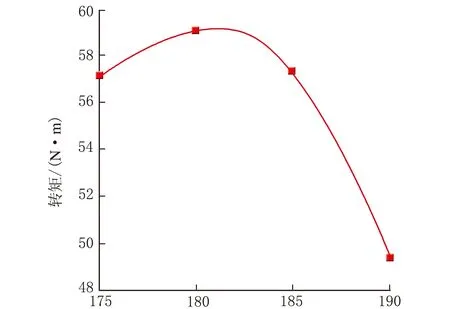

共混温度主要影响SEBS与PP的熔体黏度,当两者的黏度相近时,共混物的相容性好,综合性能优异。为了使PP与SEBS充分熔融,共混温度必须高于两相的熔点,以保证材料在混炼中有足够的流动性。HAKKE基本工作原理是被测样品抵抗混合的阻力与样品黏度成正比,HAKKE通过作用在转子或螺杆上的反作用扭矩测得这种阻力[10]。图4是在转子转速为100 r/min的条件下,共混温度对SEBS/PP动态硫化体系平衡扭矩的影响。

从图4可以看出,随着共混温度的升高,在180 ℃时体系的平衡转矩有略微的上升,而后随着共混温度升高呈现下降的趋势。这是因为温度高低影响到两组分的黏度,加工温度升高,材料黏度降低,混合剪切作用减弱,平衡转矩下降[11],同时共混温度也会影响DCP过氧化物的的交联效果,温度升高,DCP反应速度加快,使材料黏度升高,体系的平衡转矩为两种作用共同影响的结果,而180 ℃时的平衡转矩略有上升是由于该温度下DCP的交联作用占主导优势。

共混温度/℃图4 共混温度对平衡转矩的影响

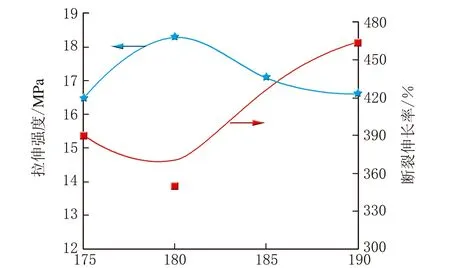

共混温度是影响STPV性能的重要工艺参数之一。表1为共混温度对SEBS/PP力学性能的影响,图5为在转子转速为100 r/min的条件下,共混温度对SEBS/PP拉伸强度与断裂伸长率的影响。

表1 共混温度对SEBS/PP力学性能的影响

共混温度/℃图5 共混温度对SEBS/PP拉伸强度与断裂伸长率的影响

从表1与图5可以看出,随着温度的升高,STPV的拉伸强度与100%定伸应力均表现出先增加后降低的趋势,在180 ℃时,拉伸强度达到18.3 MPa,断裂伸长率先降低后增加,撕裂强度先降低后增加再降低,变化幅度较小,硬度则无明显变化。在180 ℃时,STPV表现出较好的综合性能。此现象是由于在较低温度时,体系黏度较大,物料在流变仪密炼腔内流动翻转困难,混炼不均匀[12]。加入硫化体系后,形状不规则的SEBS交联颗粒不均匀地分散在PP基体中,导致STPV的性能较差;随着温度升高,物料黏度下降,SEBS交联颗粒能较好地分散在PP连续相中,使拉伸强度上升;在较高共混温度下,PP分子长链发生断裂,使基体性能下降,且由于DCP的分解速度加快[13],造成SEBS的交联密度降低,导致STPV的性能较差。

2.3 共混转速对力学性能的影响

图6是在共混温度为180 ℃的条件下SEBS/PP动态硫化过程中体系的平衡转矩图。

转速/(r·min-1)图6 转子转速对平衡转矩的影响

从图6可以看出,转子转速为70 r/min与80 r/min时,平衡转矩变化较小。这是因为SEBS无充油时,黏度较大,加工性能较差,转子转速较小时,转子对物料的剪切作用小,对PP与SEBS的混合作用及对SEBS的撕裂、分散作用较小,所以形成的SEBS粒子尺寸较大,且分散不均匀,使SEBS粒子与转子和内壁的接触几率较小,而在SEBS粒子之间起“润滑”作用的PP熔体相对较多,因此平衡转矩变化较小[14]。转子转速为90 r/min时,平衡转矩上升较快,这是由于随着转速的增大,剪切作用增大,SEBS粒子被撕裂成更小的颗粒,分散变得均匀,在混炼过程中SEBS粒子与转子和内壁的接触几率增大,摩擦阻力增加,填充在SEBS粒子之间的PP熔体相对减少,而且SEBS粒子之间的摩擦也会随着其粒子数量的增加而显著增大,当转速超过90 r/min后,体系平衡转矩稍有下降。

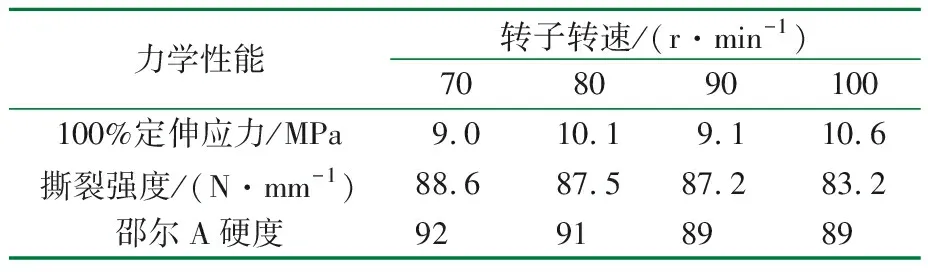

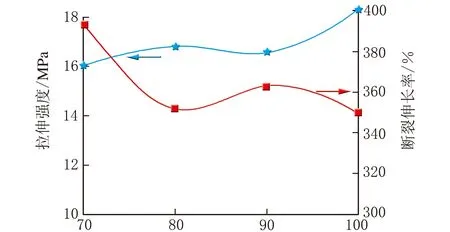

表2为转子转速对SEBS/PP力学性能的影响,图7是在共混温度为180 ℃的条件下转子转速对SEBS/PP拉伸强度与断裂伸长率的影响。从表2与图7可以看得到,随着转子转速的升高,STPV的拉伸强度呈上升的趋势,在转子转速为100 r/min时达到最大值(18.3 MPa),100%定伸应力与拉伸强度的变化趋势相同,而断裂伸长率、撕裂强度与硬度则随着转子转速的提高,呈现出下降的趋势。其原因为,转子转速提高,交联粒子不断细化,同时SEBS分散相与PP连续相混合更加均匀,所以拉伸强度、定伸应力等性质会随转速增加而增大[15];剪切速率的增大,使PP大分子链更多地变成小分子链,同时剪切生热增多,体系温度升高,加快了PP的降解,因而使断裂伸长率、撕裂强度与硬度随着转子转速提高而下降。综合考虑,转子转速选择100 r/min。

表2 转子转速对SEBS/PP力学性能的影响

转速/(r·min-1)图7 转子转速对SEBS/PP拉伸强度与断裂伸长率的影响

2.4 共混时间对力学性能的影响

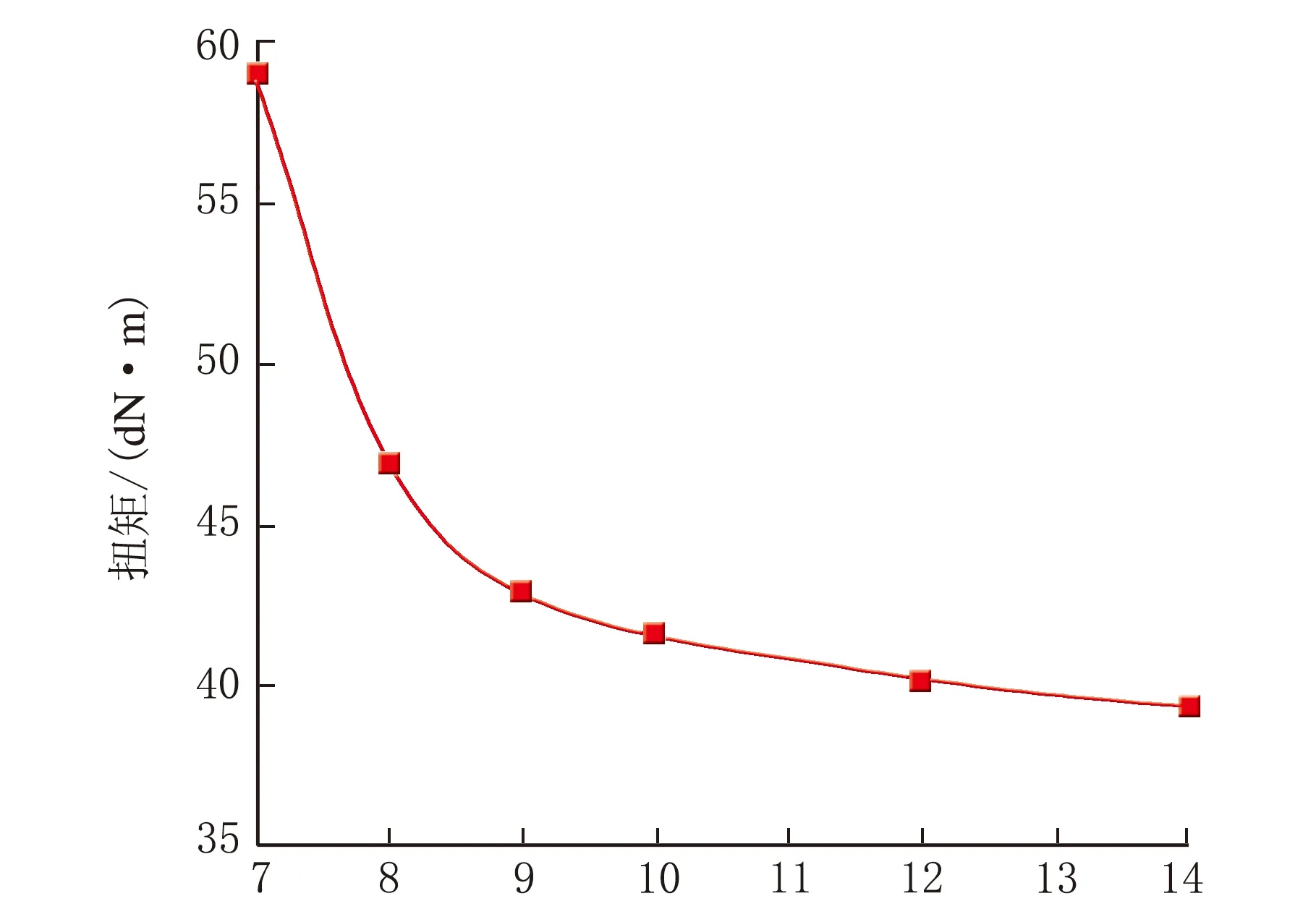

对于动态硫化橡塑共混物来说,在温度和转子转速确定的情况下,决定其熔融黏度的因素主要是橡胶相的形态及塑料相的平均分子质量。图8是在共混温度为180 ℃、转子转速为100 r/min的条件下,共混时间对平衡转矩的影响。

共混时间/min图8 共混时间对平衡转矩的影响

从图8可以看出,随着共混时间的延长,体系的平衡转矩呈下降趋势,在共混时间为10 min之前,转矩下降较为迅速,而后转矩下降较为平缓,说明共混时间为10 min时,PP相与SEBS相已基本混合均匀,随着共混时间继续延长,材料受到长时间的高温剪切作用,PP相降解程度加剧,相对分子质量下降明显,体系熔融黏度变小,平衡转矩减小。

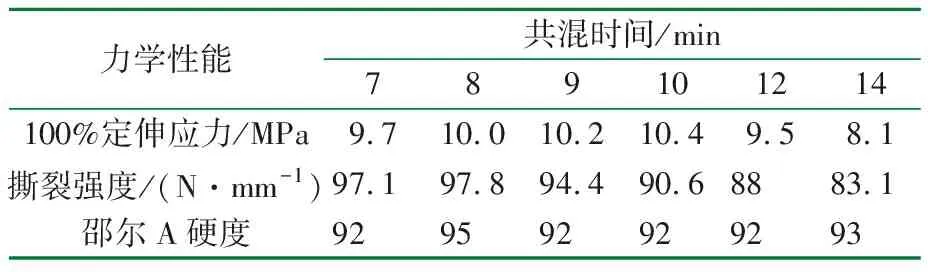

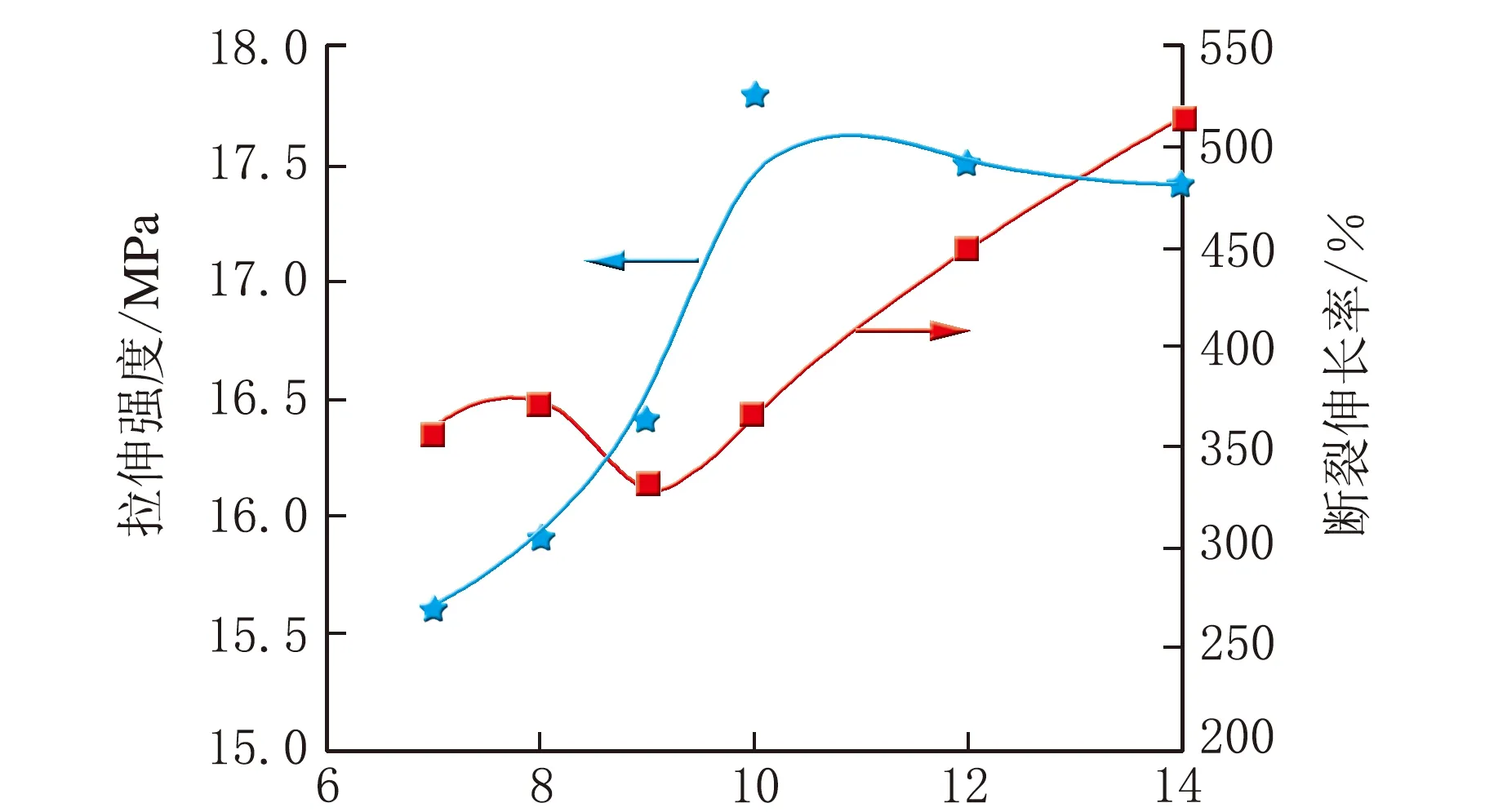

表3为共混时间对SEBS/PP力学性能的影响,图9是在共混温度为180 ℃、转子转速为100 r/min的条件下,共混时间对SEBS/PP拉伸强度与断裂伸长率的影响。

表3 共混时间对SEBS/PP力学性能的影响

共混时间/min图9 共混时间对SEBS/PP拉伸强度与断裂伸长率的影响

从表3与图9可以看到,STPV的拉伸强度、100%定伸应力随着共混时间的增长先增大后减小,100%定伸应力在共混时间较短时,基本保持不变,在混炼10 min出料时拉伸强度达到最大值(17.8 MPa);断裂伸长率随着共混时间的延长呈先上升再下降后上升的趋势,在共混14 min出料时达到最大值(515%);撕裂强度则随着共混时间延长保持逐渐下降趋势;硬度则无明显变化。这是由于,在共混时间较短时,SEBS交联网络刚刚形成,交联粒子粒径较大且未能在PP连续相中形成均匀分布,在拉伸时会出现受力不均匀的现象,随着共混时间延长,在强剪切力作用下,SEBS相被剪切成小颗粒分散于PP的基质中,从而赋予体系较好的力学性能,当共混时间过长时,SEBS相的交联密度已无明显变化,而连续相PP由于长时间的高温剪切作用,发生降解,造成力学性能的下降。考虑SEBS/PP体系的综合性能,共混时间控制在10 min出料为宜。

3 结 论

(1)随着共混温度的升高,STPV的拉伸强度与100%定伸应力均表现出先增加后降低的趋势,断裂伸长率先降低后增加,撕裂强度先降低后增加再降低,硬度无明显变化。在共混温度为180 ℃时表现出较好的综合性能。

(2)随着转子转速的升高,STPV的拉伸强度呈上升的趋势,在转子转速为100 r/min时达到最大值,为18.3 MPa,100%定伸应力与拉伸强度的变化趋势相同,而断裂伸长率、撕裂强度与硬度则随着转子转速的提高,呈现出下降趋势。在转子转速为100 r/min时,STPV表现出较好的力学性能。

(3)STPV的拉伸强度、100%定伸应力随着共混时间的增长,先增大后减小,撕裂强度随着共混时间延长呈下降趋势,拉断伸长率随着共混时间的延长先增大后减小再增大,硬度基本保持不变。在共混时间为10 min时,物料保持较好的力学性能。