大麻纤维草酸铵-酶联合脱胶工艺

郑振荣, 智 伟, 邢江元, 杜换福, 徐子健

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 山东滨州亚光毛巾有限公司, 山东 滨州 256600)

大麻纤维具有抑菌保健、抗紫外线辐射、吸湿透气、吸波隔声、抗静电的优良特性,是一种生态友好、发展前景广泛的纤维[1-2],但大麻纤维中含有果胶、半纤维素、木质素等纤维素伴生物(胶质),必须经过脱胶适度除去伴生物才可用于纺织加工[3-4]。脱胶是决定大麻纤维品质和应用价值的关键因素,大麻纤维脱胶越彻底,胶质对纤维可纺性影响就越小,大麻纤维品质就越高[5]。大麻传统脱胶方法为天然沤麻,沤麻所产生的脱胶废水生物需氧量高,对环境破坏严重,且脱胶时间长,已经不适宜产业化生产[6-8]。酸碱脱胶法是利用氢氧化钠、无机酸等去除纤维中的胶质,其剩余的部分大都为纤维素,但是化学脱胶后的废液不仅污染环境,而且氢氧化钠等试剂会破坏纤维的结构及化学成分,造成大麻纤维抗菌、抗紫外线等性能大幅度下降[7,9];酶法脱胶具有高效专一、作用条件温和、生态环保等优点,但单一的酶法脱胶中酶的活性不够高,作用效果不够均匀稳定,脱胶后大麻品质差异较大[10-12]。

大麻原麻纤维中果胶、半纤维素与木质素3种物质之间相互紧密连接,形成复杂的聚集体(胶质复合体),其中含有的果胶成分严重影响了大麻纤维的可纺性,因此破除果胶对其他物质的黏结作用至关重要[1,10,13];但胶质复合体内部大分子排列较紧密的部位,果胶酶大分子难以进入,无法与其中的果胶物质作用,而草酸铵具有较强的金属络合作用,可与果胶酸钙中的钙离子螯合生成可溶性铵盐,增加果胶溶解度[14-15],因此本文首先采用草酸铵对大麻纤维进行处理,增加果胶溶解度,破坏胶质复合体稳定性,使胶质结构疏松,有利于生物酶进入胶质复合体内部,之后采用生物酶进一步脱胶,并通过正交试验确定草酸铵-酶联合脱胶工艺的最佳工艺条件,最后与采用传统化学脱胶工艺、化学-酶联合脱胶工艺对大麻纤维脱胶的效果进行比较。

1 试验部分

1.1 材料与仪器

大麻原麻纤维(云南汉麻新材料有限公司);氢氧化钠(AR,天津市天新精细化工开发中心);碱性果胶酶(生物试剂,上海康地恩生物科技有限公司);草酸铵(AR,天津市风船化学试剂科技有限公司);酸性果胶酶(生物试剂,天津诺奥科技发展有限公司);甘露聚糖酶(生物试剂,武汉新华扬生物技术有限公司);木聚糖酶(生物试剂,武汉新华扬生物技术有限公司);过氧化氢(AR,天津市风船化学试剂科技有限公司);无水乙醇(AR,天津市风船化学试剂科技有限公司)。

KQ3200DE型超声波清洗器(昆山市超声仪器有限公司);TM-1000型台式扫描电子显微镜(日本株式会社日立新高技术那珂事业所);YM-06A型电子单纤强力仪(莱州元茂仪器有限公司);WSD-3U型白度仪(北京康光仪器有限公司)。

1.2 试验方法

1.2.1 超声波预处理

随机分取若干量大麻原麻纤维放入超声波处理器中,控制浴比为1∶50,设定超声波频率为40 kHz,超声电功率为120 W开始加热,温度上升到50 ℃后开始超声处理大麻原麻纤维35 min,然后将大麻纤维在60 ℃温水中搓洗10 min,将大麻纤维表面的黏性物质去除干净,烘干后备用。

1.2.2 草酸铵-酶联合脱胶工艺

1)草酸铵处理:称取9份各5 g超声波预处理后的大麻纤维,选取草酸铵质量浓度、保温温度和保温时间为影响因素,设计正交试验L9(34),各因素与水平的选取见表1。按照正交试验表中的工艺参数利用草酸铵溶液对超声波预处理后的大麻纤维进行脱胶,同时保持浴比为1∶30,脱胶完毕后,取出大麻纤维,在60 ℃温水中搓洗10 min,将大麻纤维表面的黏性物质去除干净。

表1 草酸铵脱胶正交试验因素水平表Tab.1 Factors and levels of orthogonal experiment selection for ammonium oxalate degumming

2)酸性果胶酶处理:配制酸性果胶酶溶液质量浓度为5 g/L,加热溶液至50 ℃后调节pH值为4,将经草酸铵处理后的大麻纤维放入酸性果胶酶溶液中进行脱胶,保持浴比为1∶30,在50 ℃条件下保温60 min,然后在60 ℃温水中搓洗10 min,将大麻纤维表面的黏性物质去除干净。

3)甘露聚糖酶和木聚糖酶处理:配制甘露聚糖酶和木聚糖酶混合溶液质量浓度为5 g/L,加热至55 ℃后调节溶液pH值为5.5,将经酸性果胶酶溶液处理后的大麻纤维放入甘露聚糖酶和木聚糖酶混合溶液中,在55 ℃条件下保温60 min,并控制浴比为1∶30,然后取出大麻纤维,在60 ℃温水中搓洗10 min,将大麻纤维表面的黏性物质去除干净,烘干后备用。

1.2.3 传统化学脱胶工艺

称取5 g超声波预处理后的大麻纤维放入质量浓度为10 g/L的氢氧化钠溶液中,于100 ℃保温120 min,并保持浴比为1∶15,化学脱胶完毕后,取出大麻纤维在60 ℃温水中搓洗10 min,将大麻纤维表面的黏性物质去除干净,烘干后备用。

1.2.4 化学-酶联合脱胶工艺

称取5 g超声波预处理后的大麻纤维,按1.2.3节中的操作进行化学脱胶;然后配制碱性果胶酶溶液质量浓度为1 g/L,加热到50 ℃后调节溶液pH值为9,将大麻纤维放入碱性果胶酶溶液中,在50 ℃条件下保温60 min,并保持浴比为1∶30,脱胶完毕后,取出大麻纤维,在60 ℃温水中搓洗10 min,将大麻纤维表面的黏性物质去除干净,烘干后备用。

1.2.5 漂白处理

选取传统化学脱胶工艺、化学-酶联合脱胶工艺和草酸铵-酶联合脱胶工艺处理后的大麻纤维各5 g,配制质量浓度为8 g/L的双氧水溶液,用3 mol/L NaOH溶液调节pH值为10~11,将大麻纤维放于双氧水溶液中,在85 ℃条件下处理90 min,并保持浴比为1∶20,漂白完毕后在60 ℃温水中搓洗10 min,将大麻纤维表面的黏性物质去除干净,烘干后备用。

1.3 测试与表征

1.3.1 大麻纤维含胶率测试

称取5 g超声波预处理后的大麻纤维,烘干至恒态质量,加入到150 mL质量浓度为20 g/L的氢氧化钠溶液中沸煮1 h后取出,再重新放入到新的相同体积和质量浓度的氢氧化钠溶液中继续沸煮2 h后取出并洗净,烘干至恒态质量,做3组平行试验。

对3组平行试验中氢氧化钠溶液处理前后的大麻纤维进行称量,根据式(1)计算大麻纤维含胶率:

(1)

式中:W1为试样的含胶率,%;m0为氢氧化钠溶液处理前试样的干态质量,g;m1为氢氧化钠溶液处理后试样的干态质量,g。

1.3.2 大麻纤维残胶率测试

称量脱胶前后大麻纤维干态质量并计算胶质去除率,则残胶率为含胶率与胶质去除率之差,每个样品做3次平行试验,取均值,具体计算公式为

(2)

式中:W2为试样的残胶率,%;m01为脱胶前试样的干态质量,g;m2为脱胶后试样的干态质量,g。

1.3.3 大麻纤维白度测试

使用WSD-3U型白度仪对漂白前后3种不同脱胶工艺(传统化学脱胶工艺、化学-酶联合脱胶工艺和草酸铵-酶联合脱胶工艺)处理后的大麻纤维进行白度测试。

1.3.4 大麻纤维木质素质量分数测试

按照式(3)计算大麻纤维中木质素的质量分数:

(3)

式中:W3为试样中木质素的质量分数,%;m02为试样的干态质量,g;m′3为试样的木质素与玻璃砂芯滤器的总干态质量,g;m3为玻璃砂芯滤器的干态质量,g。

1.3.5 大麻纤维表面形貌观察

使用TM-1000型台式扫描电子显微镜在放大300倍的条件下观察大麻原麻纤维和经草酸铵-酶联合脱胶工艺处理后大麻纤维的表面形貌。

1.3.6 大麻纤维断裂强度测试

在使用草酸铵-酶联合脱胶工艺对大麻纤维进行脱胶时,分别在不同的脱胶阶段选取大麻纤维,观察随着大麻纤维脱胶步骤的推进其断裂强度的变化。使用YM-06 A型电子单纤强力仪测试大麻纤维的断裂强力,并按照GB/T 18147.5—2015《大麻纤维试验方法 第5部分:断裂强度试验方法》计算大麻纤维的断裂强度。

2 结果分析与讨论

2.1 大麻纤维含胶率

将超声波处理后的大麻纤维进行含胶率测试,3组平行试验中分别测得大麻纤维的含胶率为47.51%,47.80%,47.90%,由此可得超声波处理后大麻纤维的平均含胶率为47.74%。

2.2 草酸铵-酶脱胶工艺试验结果分析

称取9份各5 g超声波预处理后的大麻纤维,按照1.2.2中设计的正交试验对大麻纤维进行脱胶处理,以残胶率为评价指标,筛选草酸铵-酶联合脱胶工艺的最佳工艺条件,具体试验结果见表2。

表2 草酸铵-酶脱胶法正交试验分析Tab.2 Analysis of orthogonal test for ammonium oxalate-enzyme combining degumming method

由表2可以看出:保温温度的极差R最大,草酸铵质量浓度的次之,保温时间的最小。极差可以反映该因素对大麻纤维脱胶效果的影响程度,由此可知,保温温度对大麻纤维脱胶效果影响最大,草酸铵质量浓度影响次之,保温时间影响最小。每个因素的最优水平可依据这个因素各水平下均值的最小值来确定,因此,草酸铵质量浓度、保温温度和保温时间应分别取2、3、3水平,由最优水平组合确定草酸铵-酶联合脱胶工艺最佳试验条件:草酸铵质量浓度为4.0 g/L,保温温度为100 ℃,保温时间为50 min。

为验证正交试验结果的准确性,按照正交试验得出的最佳工艺条件对大麻纤维进行脱胶,测得脱胶后大麻纤维残胶率为2.34%,比正交试验9组中残胶率最低的1组还要低,因此草酸铵质量浓度4.0 g/L,保温温度100 ℃,保温时间50 min为最佳工艺条件。

2.3 脱胶效果比较

经传统化学脱胶工艺、化学-酶联合脱胶工艺和草酸铵-酶联合脱胶工艺处理后的大麻纤维残胶率分别为12.88%、8.43%和2.34%。与传统化学脱胶工艺(单纯用氢氧化钠处理大麻纤维)的脱胶效果相比,经化学-酶联合脱胶工艺(使用氢氧化钠、碱性果胶酶处理大麻纤维)处理后的大麻纤维残胶率更小,脱胶效果显著提升,可见碱性果胶酶对胶质去除起到了很大的作用。

经草酸铵-酶联合脱胶工艺处理后,大麻纤维残胶率明显小于另外2种脱胶工艺处理后的大麻纤维,且测得大麻原麻中木质素质量分数为8.10%,经草酸铵-酶联合脱胶工艺处理后大麻纤维中木质素质量分数大幅下降到0.94%,表明草酸铵-酶联合脱胶工艺能有效去除大麻纤维中的木质素。

2.4 漂白效果比较

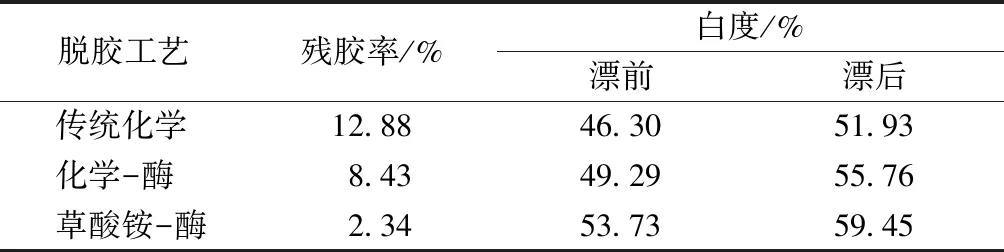

表3示出经传统化学脱胶工艺、化学-酶联合脱胶工艺和草酸铵-酶联合脱胶工艺处理后的大麻纤维在漂白前后的白度变化及残胶率变化。

表3 残胶率与白度对比Tab.3 Comparison of residual gel ratio and whiteness

由表3可以看出,在漂白前后,经传统化学脱胶工艺、化学-酶联合脱胶工艺和草酸铵-酶联合脱胶工艺处理后大麻纤维的白度均依次增加,其中草酸铵-酶联合脱胶工艺处理后的大麻纤维在漂白前后的白度最高。这可能是因为草酸铵-酶联合脱胶工艺处理后的大麻纤维残胶率最低,脱胶彻底,大麻纤维表面杂质少,白度好;另外麻皮表面胶质被大量去除,胶质复合体结构被破坏,结构松散,双氧水更易向纤维内部扩散,因此漂白后纤维能获得更好的白度。

由表3还可以发现,残胶率与白度成反比关系,即大麻麻皮上胶质和杂质残留越少,白度越高。由此可得出结论:脱胶效果越彻底,白度越高。为了避免大麻纤维本身所带的暗黄色对染色后织物颜色造成影响,应尽可能提高脱胶效果,与传统化学脱胶工艺和化学-酶联合脱胶工艺相比,本文试验提出的草酸铵-酶联合脱胶工艺可使大麻纤维获得相对高的白度,对染后织物颜色影响更小。

2.5 大麻纤维表面形貌分析

图1示出大麻原麻和经草酸铵-酶联合脱胶工艺处理后的大麻纤维的扫描电镜照片。由图可见:大麻原麻处于纤维束状态,许多单纤维通过其周围的物质如果胶、半纤维素等黏结在一起,胶质和杂质的存在使得麻皮表面非常粗糙;经草酸铵-酶联合脱胶工艺处理后,胶质和杂质被大量去除,大麻纤维变得松散,光洁度大大提高。

图1 草酸铵-酶脱胶处理前后大麻纤维的微观结构(×300)Fig.1 Microstructure of hemp fiber before (a) and after (b) being treated by ammonium oxalate-enzyme combining degumming processes(×300)

2.6 大麻纤维断裂强度分析

图2示出在草酸铵-酶联合脱胶工艺不同阶段的大麻纤维断裂强度变化。由图可见,随着脱胶工艺一步步向后推进,大麻纤维的断裂强度逐渐下降,其中经超声波处理后大麻纤维的断裂强度为20.41 cN/dtex,草酸铵处理后大麻纤维的断裂强度大幅度下降到13.26 cN/dtex,说明草酸铵对大麻纤维断裂强度有显著影响,这可能是因为草酸铵与果胶酸钙中的钙离子螯合生成可溶性铵盐,果胶溶解度增加,大麻麻皮上的胶质结构变得松散,导致断裂强度下降明显。经酸性果胶酶和复合酶处理后大麻纤维断裂强度有所下降,分别为11.77、10.31 cN/dtex,但下降不明显,说明生物酶对纤维断裂强度影响较小。

1—超声波处理后;2—草酸铵处理后;3—酸性果胶酶处理后;4—甘露聚糖酶及木聚糖酶处理后。图2 草酸铵-酶脱胶各阶段的大麻纤维断裂强度Fig.2 Breaking strength of hemp fiber in various stages of ammonium oxalate-enzyme degumming processes

3 结 论

1)草酸铵-酶联合脱胶法最佳工艺条件为:草酸铵质量浓度4 g/L,保温温度100 ℃,保温时间50 min,浴比1∶30。

2)经传统化学脱胶工艺、化学-酶联合脱胶工艺和草酸铵-酶最佳脱胶工艺处理后大麻纤维的残胶率分别为12.88%、8.43%和2.34%,且经草酸铵-酶最佳脱胶工艺处理后大麻纤维中木质素的质量分数由8.10%(大麻原麻)大幅下降到0.94%。

3)草酸铵-酶联合脱胶工艺处理后大麻纤维的白度优于传统化学脱胶工艺和化学-酶联合脱胶工艺处理后的大麻纤维,且大麻纤维脱胶越彻底,白度越高。

4)经草酸铵-酶联合脱胶工艺处理后,大麻纤维变得松散,杂质明显减少,光洁度大大提高。

5)经超声波处理后大麻纤维的断裂强度为20.41 cN/dtex;草酸铵处理后大麻纤维的断裂强度大幅度下降到13.26 cN/dtex;酸性果胶酶和复合酶处理后大麻纤维强度有所下降,但不明显。

FZXB