锦纶基磁性纤维的制备及其性能

李昌龄, 王文聪, 华 东, 周建平, 阚建兴, 王鸿博

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 江苏纺织研究所股份有限公司, 江苏 无锡 214024)

随着科技的飞速发展,各种有害电磁波增加,干扰了地球磁场和人体磁场。为了平衡人体磁场,磁性纺织品的开发十分必要[1-2]。磁性纺织品有良好的保健性能,具有促进血液循环、促进细胞代谢、活化机体细胞等磁疗功能[3]。目前,对于磁性纺织品的研究主要包括2个方面:一方面是医学界关于磁场对生物体组织影响及作用的研究;另一方面是纺织服装界关于磁保健织物制备方法及磁性测量方面的研究[4]。

磁性纤维的制备方法主要有2种:通过共混纺丝法纺丝制成磁性纤维和通过对纤维基体进行物理或化学改性制成。共混纺丝法是将纳米磁性粉体添加到纺丝熔体或纺丝溶液中进行熔融纺丝或湿法纺丝制备磁性纤维[5],通过共混纺丝法制备的磁性纤维具有耐洗涤、耐摩擦等特性,属于永久型磁性[6]。目前市场上磁性纤维的基体多为丙纶纤维,但丙纶纤维吸湿性差、染色较为困难、耐光性差且热稳定性差,由丙纶纤维制成的织物舒适性较差,应用领域较窄[7]。本文以锦纶纤维为基体,通过调整纤维中磁粉含量制备了不同的磁性纤维,对纤维结构进行了测试,同时研究了磁粉含量对纤维热性能、力学性能以及磁性能的影响,以期为磁性功能织物的开发提供参考。

1 实验部分

1.1 实验材料

1.1.1 磁性纤维

4种纤维长丝的制备可分为2个部分,分别为磁粉母粒制造部分和纺丝部分。磁粉母粒是将48%的聚酰胺粉、50%的磁粉和2%的聚乙二醇通过高速混合加双螺杆挤出的配套工艺生产而成。磁粉母粒的生产过程为:纳米磁粉+聚乙二醇+聚酰胺6粉末→干燥→混炼→双螺杆熔融挤压→水冷→切粒→烘干→筛料→包装→磁粉母粒。

本文采用了4种纤维进行研究,这4种纤维是将磁粉母粒与空白锦纶切片分别按0∶100、30∶70、40∶60、50∶50的比例通过计量输入法加入到纺丝机中,经过熔融纺丝而成,得到含磁性粉末质量分数分别为0%、15%、20%、25%的纤维长丝,分别记为MPA-0、MPA-15、MPA-20和MPA-25。纤维长丝的纺丝过程为:磁粉母粒和空白锦纶切片分别干燥→熔融挤压→计量→高速混合→纺丝→上油→牵伸卷绕→检验→分级→包装。4种纤维在未充磁前不具备磁性,因此,该磁性纤维对织造不产生影响。4种纤维由江苏纺织研究所股份有限公司提供[8]。

1.1.2 磁性织物

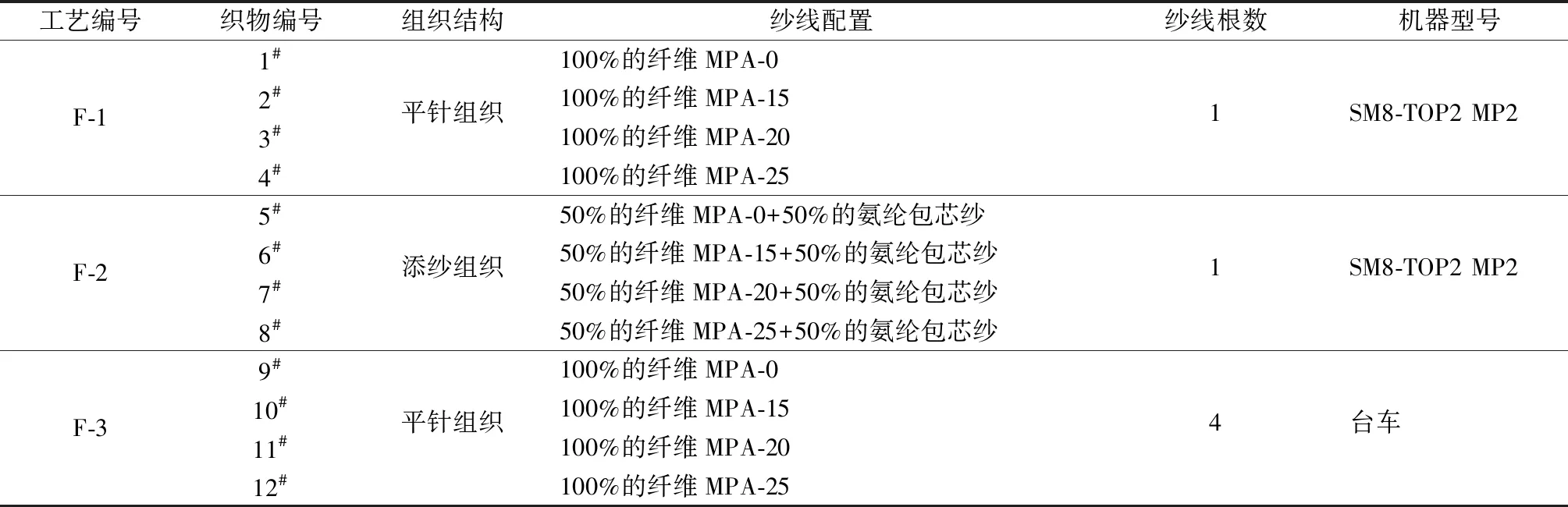

为研究不同磁粉添加量磁性纤维的磁学性能,本文首先设计了纬平针组织织物,在考虑到织物紧密度的条件下,又设计了添纱组织织物。根据工艺的不同将制备的织物分为3类,分别记为F-1、F-2和F-3,具体工艺参数见表1。将制备的12种织物于自制充磁机上充磁以研究织物的磁学性能。

表1 磁性织物工艺参数Tab.1 Process parameters of magnetic fabric

1.2 测试与表征

1.2.1 磁性纤维分子结构表征

选用Nicolet is10型傅里叶变换红外光谱仪,在4 000~400 cm-1的波数范围内采用红外衰减全反射法对4种纤维进行扫描,从而得到其红外光谱图。

1.2.2 磁性纤维晶体结构表征

通过D2 PHASER型X射线衍射仪分析添加的磁性粉末的物相,选用Cu靶Kα 射线(λ=0.154 056 nm),光管功率为2.2 kW,扫描范围为5°~90°,扫描速度为10(°)/min。

1.2.3 磁性纤维形态结构观察

采用日本日立 SU1510型扫描电子显微镜观察锦纶纤维在加入磁性颗粒前后的表观形貌和磁性颗粒在锦纶纤维截面以及纵向上的分布情况。测试前先将磁性颗粒质量分数为0%的磁性纤维试样表面喷金处理,以增加其导电性。其他试样无需喷金。并用K-Alpha X射线光电子能谱仪对4种不同磁粉添加量的纤维表面元素进行分析。

1.2.4 磁性纤维性能测试

利用美国TA仪器公司的Q200型差示扫描量热仪测定4种纤维的DSC曲线。初始温度为40 ℃,首先以10 ℃/min的升温速率升温至250 ℃,然后降温到初始温度以消除热历史,最后再以10 ℃/min的速率升温至250 ℃,从而获得DSC曲线。

采用TA-Q500型热重分析仪测试4种纤维的热稳定性能。先将5 mg样品置于小坩埚内,以20 ℃/min的速率从30 ℃升温至600 ℃,全过程以N2保护,N2流速为50 mL/min。

采用YG020型电子单纱强力机测定4种纤维的断裂强度和断裂伸长率,以确定磁粉添加量对纤维力学性能的影响。测试参数设置为:定长250 mm;速度250 mm/min;预加张力(0.5±0.1) cN/tex。

1.2.5 磁性纤维织物磁性能测试

使用GM55A型数字高斯计检测充磁后织物表面的磁感应强度,具体按照FZ/T 01116—2012 《纺织品磁性能的检测和评价》进行测试。

2 结果与讨论

2.1 磁性纤维分子结构分析

图1为4种纤维的红外光谱图。当未添加磁粉时,3 292 cm-1处对应N—H以及O—H的伸缩振动偶合峰,2 927和2 856 cm-1处分别是C—H反对称和对称伸缩振动峰,1 633 cm-1处为酰胺Ⅰ(γC═O)伸缩振动峰,1 538 cm-1处为酰胺Ⅱ(δN—H(面内)与γC—N)的偶合峰[9],这些为聚酰胺的主要特征峰。对比未添加磁粉和添加磁粉的纤维的红外光谱曲线可见,加入磁粉的样品在低波数段800~500 cm-1的波数范围内均可明显观察到尖晶石结构中四面体(A)位金属与氧键振动吸收峰。由于测试仪器低波数段的范围限制,对应于尖晶石结构中八面体(B)位吸收峰没有完全展现出来[10]。

图1 纤维的红外光谱图Fig.1 FT-IR spectra of fibers

2.2 磁性纤维晶体结构分析

图2是4种试样的X射线衍射图。可以看出:锦纶纤维在2θ为21.5°和37.7°处出现较强的衍射峰,但其峰宽比较大。根据Scherrer公式可知,当X 射线入射到小晶体时,其衍射线条将变得弥散而宽化,晶体的晶粒越小,X射线衍射谱带的宽化程度就越大[11];因此,可认为导致锦纶峰宽较大的原因是锦纶纤维结晶区的晶粒尺寸较小。添加了磁粉的锦纶纤维除了在以上部分出峰外,还在2θ为18.5°、30.3°、35.7°、43.3°、53.7°、57.1°、62.8°处出现较强的衍射峰,分别对应于Fe3O4的(111)、(220)、(311)、(400)、(422)、(511)、(400)衍射峰,且峰型尖锐、峰宽狭窄,表明添加到锦纶纤维中的磁粉中含有Fe3O4,且加入的Fe3O4微晶晶粒较为完善。

图2 纤维的X射线衍射图Fig.2 X-ray diffraction patterns of fibers

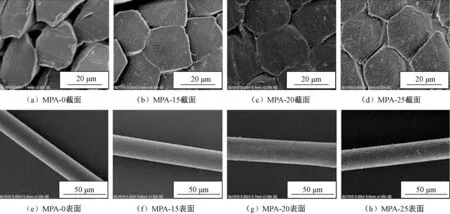

2.3 磁性纤维形貌结构分析

图3示出4种纤维的表面及截面形态。可以看出:加入磁粉后,纤维的截面和表面失去了普通锦纶纤维的光洁和平滑,其截面和表面变得凹凸不平,表现出明显的颗粒状;且颗粒分散均匀,没有明显的聚集现象。

图3 纤维的扫描电镜照片Fig.3 SEM images of four fibers. (a) MPA-0 cross-sectional image; (b) MPA-15 cross-sectional image; (c) MPA-20 cross-sectional image; (d) MPA-25 cross-sectional image; (e) MPA-0 surface image; (f) MPA-15 surface image; (g) MPA-20 surface image; (h) MPA-25 surface image

注:插图为Fe元素在纤维中的分布图。图4 纤维的截面和表面的元素分析图Fig.4 EDS curve of fibers. (a) MPA-0 cross-sectional image; (b) MPA-0 surface image; (c) MPA-15 cross-sectional image; (d) MPA-15 surface image; (e) MPA-20 cross-sectional image; (f) MPA-20 surface image; (g) MPA-25 cross-sectional image; (h) MPA-25 surface image

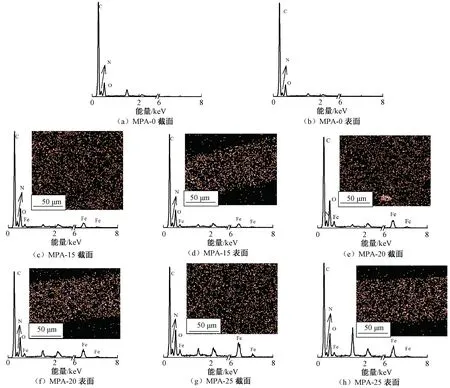

将扫描电子显微镜与能谱分析技术相结合,可获得样品横截面以及纵向上某一区域内不同成分分布状态。4种纤维的表面EDS能谱图见图4。从Fe元素的分布图可以看出,加入的磁粉在锦纶纤维截面以及纵向中分散都较为均匀,有少量聚集现象,将有利于纺丝加工。磁粉在锦纶纤维中均匀分散的主要原因是:在磁粉母粒生产过程中加入了聚乙二醇,并且采用了高速混合加双螺杆挤出的配套工艺以及在纺丝过程中采用了高速动态混合和计量配料法。随着磁粉质量分数的增加,Fe元素的分布相对增加。由图4(a)和(b)与其他图对比可以判断添加的磁性粉末的组成成分,谱图中Fe和O元素累积的信号,进一步证实了磁性粉末中Fe3O4的存在。MPA-15、MPA-20、MPA-25的横向截面中Fe元素含量分别为5.61%、7.58%、13.13%,纵向表面中Fe元素含量分别为4.81%、8.89%、10.29%,通过下式计算Fe元素的质量分数:

式中:WFe3O4为Fe3O4的质量分数;WFe为Fe元素的质量分数;Ar(Fe)为Fe元素的相对原子质量;Ar(O)为O元素的相对原子质量。

计算可得MPA-15、MPA-20、MPA-25的截面Fe3O4的质量分数分别为7.75%、10.47%、18.13%,表面Fe3O4的质量分数分别为6.64%、12.28%、14.21%。由此可见,计算得到的Fe3O4的含量比添加的磁粉量小,主要原因是添加的磁粉成分不纯且有取样误差、仪器测试误差等。

2.4 磁性纤维热性能分析

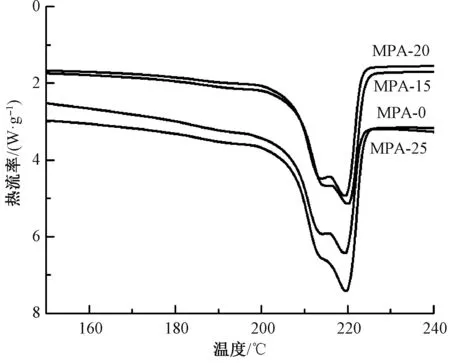

图5示出消除热历史后所得4种纤维的升温曲线。通过各曲线上的吸热峰的面积可得各纤维的熔融焓,通过下式[12]可求得4种纤维试样的结晶度:

式中:Xc为结晶度,%;ΔHm为磁性纤维的熔融焓,J/g;ΔHm*为锦纶完全结晶的熔融热,J/g,经查阅文献可知锦纶完全结晶熔融热为230 J/g。

图5 纤维的DSC曲线图Fig.5 DSC curves of fibers

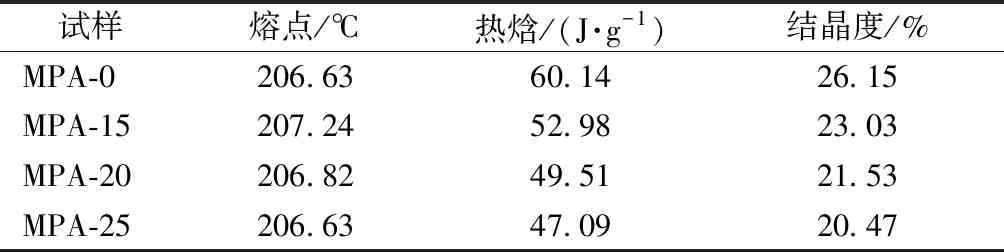

表2示出不同磁粉质量分数的锦纶纤维的热性能。从图5与表2可见:不同磁粉含量的锦纶纤维的熔点没有太大变化,表明磁粉的添加对锦纶纤维的熔融温度影响较小;但各纤维的热焓和结晶度随着磁粉质量分数的增加而逐渐减小,原因是磁粉的加入削弱了锦纶纤维规整的氢键结构。

2.5 磁性纤维热质量损失分析

图6示出4种纤维的TGA曲线。可以看出,聚酰胺的质量损失出现在400~500 ℃,并且在500 ℃时聚酰胺已经基本分解完全。其中:MPA-0在热分解过程中的残炭量约为1.79%;MPA-15的残炭量为16.56%;MPA-20的残炭量为22.44%;MPA-25的残炭量为24.39%。由于磁粉颗粒在500~600 ℃时相对稳定而聚酰胺已经分解完全,因此推测增加的残炭量为添加的磁粉含量。经计算可知:MPA-15中磁粉添加量为14.77%;MPA-20中磁粉添加量为20.65%;MPA-25中磁粉添加量为22.6%,与实际添加量相对吻合[13]。从图6还可看出,磁性粉末的加入稍微降低了锦纶纤维的燃烧温度,但并不影响实际使用。

表2 不同磁粉质量分数锦纶纤维的热性能与结晶度Tab.2 Thermal properties and crystallinity of nylon fiber with different magnetic

图6 纤维的TGA曲线图Fig.6 TGA curves of fibers

2.6 磁性纤维力学性能分析

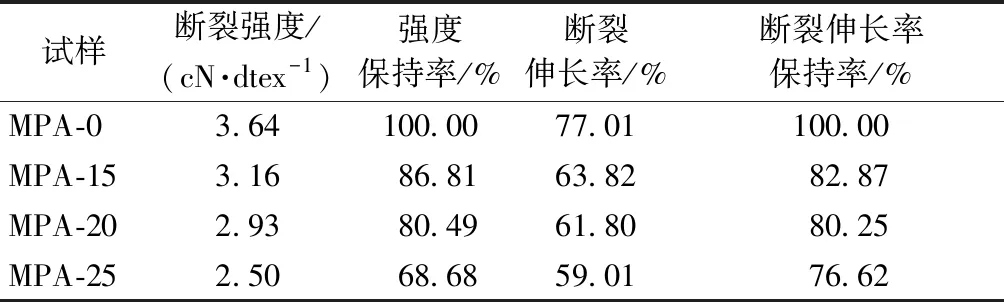

表3示出4种不同磁粉添加量的锦纶纤维的力学性能。可以看出:随着磁粉质量分数的增加,锦纶长丝的断裂强度与断裂伸长率均减小;但即使磁粉质量分数为25%时,锦纶长丝的断裂强度仍达2.50 cN/dtex,断裂强度保持率达到68.68%,断裂伸长率为59.01%,断裂伸长率保持率达到76.62%。此时锦纶纤维的力学性能相对最差,但仍表现出较好的可织性。磁粉会导致拉伸时纤维某一点应力集中,因此纤维断裂强度随着磁粉添加量的增加而降低。

2.7 磁性纤维织物磁性能分析

本研究设计了3种织造工艺,采用3种不同磁粉含量的纤维制备了3种织物。利用手持式高斯仪对各织物表面磁感应强度进行测量,结果见表4。

表3 纤维的力学性能Tab.3 Mechanical properties of fibers

可以看出:各种织物的磁感应强度均随着磁粉质量分数的增加而逐渐变大。磁感应强度大小顺序为F-3>F-1>F-2,F-3磁性最好的原因主要是由于织物采用了4股纱喂入的方式,其单位面积内磁粉的质量分数高于其他2种。其中F-2的磁感应强度最低,其主要原因是F-2是由1根磁性纤维与1根氨纶包芯纱编织成的添纱组织织物,由于磁性纤维细度与氨纶包芯纱细度相差不多,从而导致磁性纤维不能完全覆盖住氨纶包芯纱,即织物的测试面出现氨纶包芯纱,从而使得其磁感应强度远远低于其他2种织物。从表4中还可看出3种织物磁感应强度均介于0.02~0.1 mT之间,因此可认为3种织物具有弱磁性。

表4 织物的磁感应强度Tab.4 Magnetic flux density of fabrics

3 结 论

为满足市场对保健类纺织品的需求,本文以锦纶纤维为基体,制备了磁粉质量分数分别为0%、15%、20%、25%的4种纤维长丝,并对4种纤维长丝的结构、拉伸性能、热性能、力学性能以及磁性能进行了研究,得到如下结论。

1)纤维中均匀分散着铁氧体,且加入的磁粉与锦纶基体具有良好的相容性。

2) 磁粉质量分数对锦纶纤维的熔点没有太大影响,但随着磁粉质量分数的增加,锦纶纤维结晶度逐渐减小。随着磁粉质量分数的增加,锦纶长丝的断裂强度以及断裂伸长率均减小;但当磁粉质量分数为25%时,纤维的强力仍达2.50 cN/dtex,具有较好的可织性。

3) 利用含有磁粉的3种纤维制备了3种织物,其磁感应强度均随着磁粉质量分数的增加而增大,且其磁感应强度介于0.02~0.1 mT之间,属于弱磁性纺织品范畴。

4) 考虑到节约成本以及纺丝难度,综合考虑磁性纤维的各项性能,后续实验可采用20%磁粉添加量的纤维作进一步研究;但若考虑到织物颜色的丰富性问题,在保证织物的磁感应强度在一定范围内,也可适当降低磁粉添加量,以减小磁性纤维的染色难度。

FZXB