平幅轧染中针织物形变对染色的影响

王秋平, 毛志平, 钟 毅, 徐 红, 张琳萍

(1. 东华大学 化学化工与生物工程学院, 上海 201620; 2. 东华大学 生态纺织教育部重点实验室, 上海 201620;3. 东华大学 纺织科技创新中心, 上海 201620)

针织加工生产效率高,工艺流程短,投资少,适应于小批量、多品种的生产,因此,针织工业在整个纺织工业中所占的比重越来越大[1]。传统针织物的印染加工多釆用间歇方式,特别是染色过程,100%采取间歇方式。这种染色工艺加工设备简单,整个染色过程可以在1台机器上完成,具有处理缓和、易对色,染色后织物手感好,织物的组织花纹可得到保持等优点,但是该染色工艺浴比大,单位质量的织物染化助剂用量大,水、能源消耗大,污水处理和排放问题突出,对生态环境造成了危害[2]。

针织物冷轧堆染色工艺是一种半连续化的生产工艺,该工艺流程短,设备简单,对环境污染小,因无需汽蒸和高温固色,节约能源,耗水量少[3-4];但冷轧堆染色收卷过程中由于缝头而导致的染色色差问题且不能连续化加工,不能满足服装工业的需求,因此针织物印染需逐步朝平幅连续加工方式转变。根据欧美国家的统计数据表明,将针织物印染加工从绳状间歇式改为平幅连续式,可节水、节能、降低生产成本,节能减排效果突出。同时,针织物连续式印染加工还具有如下特点:无绳状加工的皱印问题;无摩擦或磨损缺陷;织物表面更光滑(无微小的起球,几乎无毛羽);容易控制织物的缩水状况等[5]。因此,针织物的平幅染整加工技术是目前全球印染行业的研究和推广的热点。

针织物特别是弹性针织物对张力敏感[6],并且针织物渗透性比机织物好,平幅轧液过程中的张力差会导致针织物发生形变,使织物的带液率发生变化[7]。当受到张力时织物变形不匀,则易出现染液施加不均匀现象,从而影响染色的均匀性。染色过程中织物左中右张力的均匀性也会影响染色的均匀性[8],因此,研究张力对针织物平幅轧染产生的影响十分必要。本文分别选用3种不同活性基活性红染料对针织物进行平幅轧染,研究了平幅轧染过程中张力对染色效果的影响,考察了着色织物色牢度,并与传统浸渍染色进行了比较。

1 实验部分

1.1 实验材料与仪器

织物:罗纹组织纯棉针织物(面密度为178 g/m2)。

药品:活性红WBRH(江苏德美科化工有限公司,KN型乙烯砜活性基)、活性红P-BN(上海雅运纺织化工有限公司,K型一氯均三嗪活性基)、活性红L-S(上海安诺其纺织化工股份有限公司,M型双乙烯砜活性基);元明粉、氢氧化钠、碳酸钠、(上海国药集团化学试剂有限公司),均为分析纯,未经进一步纯化,皂片(上海制皂厂)

仪器:JMU-5058型台式轧车(北京纺织机械器材研究所),DGG-9070A型电热恒温鼓风干燥箱(上海森信实验仪器有限公司),SF650型测色配色仪(美国Datacolor公司),JA2003型电子分析天平(上海天平仪器厂),M-TENTER型连续式织物定型机(台湾瑞比公司),DHE型高温汽蒸箱(瑞士Mathis公司),Y571B型摩擦色牢度试验机(温州纺织仪器厂),SW-12AII型耐洗色牢度试验机(温州大荣纺织仪器有限公司)

1.2 轧染工艺

浸轧工作液处方:染料2~20 g/L;元明粉80~200 g/L;碳酸钠20~40 g/L。

工艺流程:经过前处理的棉针织物→浸轧(二浸二轧,轧液率80%)→预烘(80 ℃,3 min)→饱和蒸汽汽蒸(100 ℃,2 min)→水洗→皂洗(皂片2 g/L,碳酸钠2 g/L,95 ℃,10 min,浴比1∶20)→水洗→烘干

工作液由碱液和染液混合制备,搅拌均匀后倒入轧车的辊槽中;浸轧液使用时间不能过长,以免染料发生水解而造成色浅。

1.3 浸染工艺

染色处方:染料0~6%(o.w.f);元明粉0~100 g/L;碳酸钠0~20 g/L;浴比1∶20。

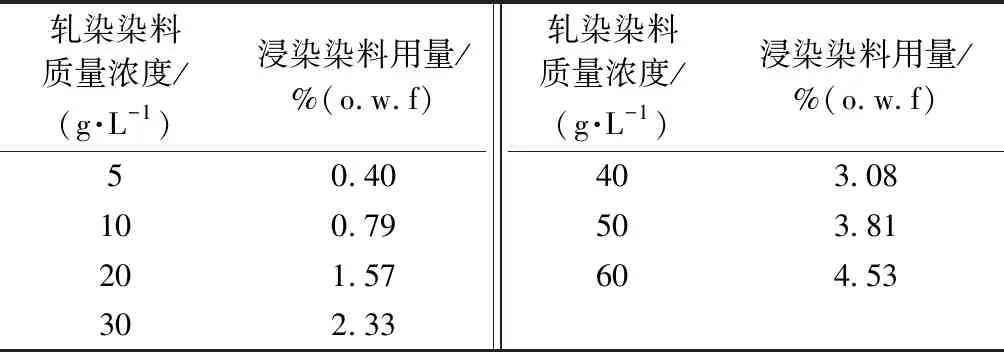

为了比较相同染料不同工艺的差异,将染料用量进行归一化[9],浸染染液处方中染料用量计算如表1所示。

表1 轧染染料浓度与浸染对应值Tab.1 Pad dye concentration and the corresponding value of dyeing

染料质量浓度为1 g/L时,织物固色前吸浸的染料量为

以此计算浸渍染色染料用量:

式中:m0为织物的质量,g;m1为浸轧后织物上的染料量,g;C为轧染时1 g/L对应的浸染所需染料用量;P为轧余率,本实验中设定为80%。

工艺流程:在30~60 ℃条件下染15 min后加入盐,续染15 min,升温至60~90 ℃后加入纯碱,并在此温度下固色30 min,染色完毕后降温冷却,取出试样,用冷水洗、皂煮、水洗、烘干。其中KN型活性染料入染温度为30 ℃,固色温度为60 ℃;K型活性染料入染温度为60 ℃,固色温度为90 ℃;M型活性染料入染温度为40 ℃,固色温度为60 ℃。

1.4 测试方法

1.4.1K/S值的测定

通过Datacolor SF650型测色配色仪测定针织物的表观深度(K/S值),选择4个测试点进行测色,测试结果取平均值。

1.4.2 组间组内相关性的分析

重复6次实验,整理数据并采用数理统计的方法分析组间组内的相关性。

1.4.3 摩擦牢度的测定

耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

1.4.4 皂洗牢度的测定

耐皂洗色牢度按照GB/T 3921—2008《纺织品色牢度试验 耐皂洗色牢度》中的C(3)方法测试。

2 结果与讨论

2.1 针织物平幅轧染性能

采用针织物轧烘蒸小样染色,染料选用活性红WBRH(乙烯砜活性基)、活性红P-BN(一氯均三嗪活性基)和活性红L-S(双乙烯砜活性基),考察针织物轧染染色性能,并与浸染方式进行对比。通过不同染色方式染色后得到活性红染料提升力曲线,如图1所示。

图1 活性红染料提升力曲线Fig.1 Lifting force curve of reactive red dyes. (a) Reactive Red WBRH; (b) Reactive Red P-BN; (c) Reactive Red L-S

采用3种染料轧染工艺对棉针织物进行染色,随着染料用量的增加,棉针织物的K/S值呈上升趋势;低浓度时,K/S值随染料用量升高基本呈直线变化;当染料增加到一定量后,K/S值上升趋势逐渐减缓。采用浸染工艺对棉针织物进行染色时,随着染料用量的增加,棉针织物的K/S值基本呈直线上升趋势。

由于染料的结构差异,不同染色工艺条件下棉针织物对3种染料的吸附固色完全不同,提升力亦不相同,如图1所示。对于这3种不同活性基的活性染料,轧染染色提升力大小为:活性红L-S>活性红P-BN>活性红WBRH,即双乙烯砜活性基>单一氯均三嗪活性基>单乙烯砜活性基,这是由于双活性基的活性大于单活性基,因此活性红L-S的K/S值更大。2种单活性基活性染料的上染相近,在本实验条件下,乙烯砜活性基活性略高于一氯均三嗪活性基。

比较3种活性染料平幅浸轧染色时发现,带有单乙烯砜活性基的活性红WERH轧染表现出较好的提升力(见图1(a)),高于浸渍染色,这是由于浸轧染色时染料与碱剂接触时间短,染料水解率大大降低,因此,活性红WBRH(KN型)更推荐轧染工艺。由图1(b)、图1(c)可知:双乙烯砜活性基的活性红L-S(M型)和一氯均三嗪活性基的活性红P-BN(K型)2种工艺染色提升力曲线出现了交叉;低浓度染色时,轧染的K/S值显著高于浸染;随着染料用量的增大,浸染的K/S值高于轧染并且二者之间差值逐渐变大。这是因为染料用量增大时,浸轧染色染料碱剂与纤维的接触时间短,对于较活泼的双活性基和一氯均三嗪活性基,纤维的非结晶区与活性基结合数量存在上限,因此经过短时间的汽蒸,只能有少部分染料与纤维结合,大部分在汽蒸之后的水洗过程中被洗掉,所以随着使用染料的增多,轧染色深低于浸染,并且二者之间差距逐渐增大。综上所述,染中浅色时采用轧染方式,可获得更大的色深,节省染料。

由图1还可知:对于3种染料采用轧染工艺对棉针织物进行染色,随着染料用量的增加,棉针织物的K/S值呈上升趋势;低浓度时K/S值与染料用量基本呈直线变化;随着染料用量的增加,K/S值上升趋势逐渐减缓,采用浸染工艺对棉针织物进行染色时,随着染料用量的增加,棉针织物的K/S值基本呈直线上升趋势。

2.2 针织物张力对染色效果的影响

针织物平幅连续轧染,织物是在浸轧、预烘、汽蒸和洗涤全过程中带张力运行,纤维拉伸内应力对染色产生影响,因此,本文首先依次对针织物经纬方向拉伸,然后选取上述3种活性红染料(20 g/L),采用1.2节连续轧染处方与工艺曲线,对针织物进行平幅轧染,重复实验6次,分别研究预烘、汽蒸等关键环节拉伸率(在0%~20%范围内)对染色的影响。

2.2.1 预烘中横向张力对染色的影响

针织物在预烘过程中依次在纬向方向拉伸不同比率,通过测定织物最终K/S值来评价横向张力对染色的影响,实验结果如图2和表2所示。

图2 预烘时横向拉伸率对色深的影响Fig.2 Effect of transverse stretch rate on color depth during pre-baking

染料组间离均平方和组内离均平方和检验统计量P值临界值活性红WBRH0.003 0.086 0.21 0.93 4.18 活性红P-BN0.041 0.656 0.39 0.81 4.18 活性红L-S0.266 3.102 0.54 0.71 4.18

由图2和表2可知,显著性水平α=0.01,对于KN型活性染料活性红WBRH,K型活性染料活性红P-BN和M型活性染料活性红L-S,检验统计量<临界值,组间离均平方和<组内离差平方和,没有证据表明组间存在明显差异,即预烘时横向张力对3种染料染色的色深影响较小,因此,在预烘过程中对针织物施加横向拉伸力对针织物的染色效果影响较小。

2.2.2 预烘中纵向张力对染色的影响

预烘中依次在经向方向拉伸不同比率,通过测定织物最终K/S值来评价纵向张力对染色的影响,实验结果如图3和表3所示。

图3 预烘时纵向拉伸率对色深的影响Fig.3 Effect of longitudinal stretch rate on color depth during pre-baking

染料组间离均平方和组内离均平方和检验统计量P值临界值活性红WBRH0.001 0.056 0.05 0.99 4.18 活性红P-BN0.003 0.536 0.04 1.00 4.18 活性红L-S0.113 2.180 0.32 0.86 4.18

由图3和表3可知:显著性水平α=0.01,对于KN型活性染料活性红WBRH,K型活性染料活性红P-BN和M型活性染料活性红L-S,检验统计量<临界值,组间离均平方和<组内离均平方和,没有证据表明组间存在明显差异,即预烘时纵向张力对3种染料染色的色深影响较小,因此,在预烘过程中对针织物施加纵向拉伸力对针织物的染色效果影响较小。

2.2.3 汽蒸时横向张力对染色的影响

针织物汽蒸固色过程中依次在横向方向拉伸不同比率,通过测定织物最终K/S值来评价横向张力对染色的影响,实验结果如图4和表4所示。

图4 汽蒸时横向拉伸率对色深的影响Fig.4 Effect of transverse stretch rate on color depth during steaming

染料组间离均平方和组内离均平方和检验统计量P值临界值活性红WBRH0.006 0.060 0.68 0.61 4.18 活性红P-BN0.029 0.525 0.35 0.84 4.18 活性红L-S0.243 4.013 0.38 0.82 4.18

由图4和表4可知:显著性水平α=0.01,对于KN型活性染料活性红WBRH,K型活性染料活性红P-BN和M型活性染料活性红L-S,检验统计量<临界值,组间离均平方和<组内离均平方和,没有证据表明组间存在明显差异,即汽蒸时横向张力对3种染料染色的色深影响较小。因此,在汽蒸过程中对针织物施加横向拉伸力对针织物的染色效果影响较小。

2.2.4 汽蒸时纵向张力对染色的影响

同理,汽蒸固色过程中依次在纵向方向拉伸不同比率,通过测定织物最终K/S值来评价纵向张力对染色的影响,实验结果如图5和表5所示。

图5 汽蒸时纵向拉伸率对色深的影响Fig.5 Effect of longitudinal stretch rate on color depth in steaming

染料组间离均平方和组内离均平方和检验统计量P值临界值活性红WBRH0.003 0.056 0.32 0.86 4.18 活性红P-BN0.065 0.475 0.86 0.50 4.18 活性红L-S0.069 1.362 0.32 0.86 4.18

由图5和表5可知:显著性水平α=0.01,对于KN型活性染料活性红WBRH,K型活性染料活性红P-BN和M型活性染料活性红L-S,检验统计量<临界值,组间离均平方和<组内离均平方和,没有证据表明组间存在明显差异,即汽蒸时纵向张力对3种染料染色的色深影响较小。因此,在汽蒸过程中对针织物施加纵向拉伸力对针织物的染色效果影响较小。

综上所述,选用3种不同活性基的红色活性染料对针织物进行平幅染色,多次重复实验,并对色深进行方差分析得知,张力并不是影响色深的决定性因素,因此,在针织物的平幅加工过程中,不同环节施加张力不同,对最后色深不会有明显影响,降低了针织物平幅加工中对设备及操作的要求。

2.3 针织物平幅连续轧染与浸染牢度对比

采用1.2节连续轧染处方(染料质量浓度为20 g/L)与工艺曲线进行平幅轧染的针织物,与采用1.3节浸染处方(1.57%(o.w.f))与工艺曲线进行浸染的针织物的各项牢度进行对比,结果见表6。

表6 针织物平幅连续轧染与浸染各项牢度对比Tab.6 Contrast of various fastness of continuous padding and dyeing of flat knitted fabric

由表6可知,无论是浸染或者轧染,3种染料染色的针织物的摩擦牢度都在3级以上,干摩擦牢度明显高于湿摩擦牢度,横向和纵向的摩擦牢度差别不大。

对于活性红L-S,浸染与轧染得色相当,针织物色牢度差异不显著;对于活性红WBRH和活性红P-BN,由于使用不同的染色方式,轧染针织物所得色深与浸染针织物的色深差异较大,浸染得色远低于轧染。因此,测得浸染针织物各项牢度略优于轧染针织物。

采用3种活性红染料经过平幅轧染与浸染的针织物的皂洗牢度都在4级以上,符合生产要求。

3 结 论

本文采用3种主要类型活性染料对针织物进行平幅轧染,借助方差分析的手段,考察针织物在不同拉伸形变条件下固色后染料结构对染色性能的影响,得到如下结论。

1)染中浅色时,采用连续轧染可节省更多染料,尤其对于活性红WBRH(KN型),轧染色深明显高于浸染,更推荐轧染方式。

2)在针织物平幅连续染色加工中,不同环节施加张力不同,对最终色深和匀染没有显著影响,降低了针织物平幅加工中对设备及操作的要求。

3)浸染及轧染工艺所染针织物的皂洗牢度都在4级以上,符合生产要求。

后续将针对拼混染料在针织物浸轧、烘干以及汽蒸中的泳移固色等方面做进一步深入探究。

FZXB