亚麻长麻/涤纶长丝复合纱的纺制及其性能比较

敖利民, 唐 雯, 姜银玲

(1. 嘉兴学院 材料与纺织工程学院, 浙江 嘉兴 314001; 2. 嘉兴学院 商学院, 浙江 嘉兴 314001;3. 嘉兴市本色亚麻纺织有限公司, 浙江 嘉兴 314000)

将长丝(单丝或复丝)与短纤纱加捻复合,可赋予成纱有别于长丝纱和短纤纱的结构与性能,除使其织物产品兼具长丝纱和短纤纱织物的风格外,还可改善短纤纱的性能缺陷,提高其可加工性,甚至省去部分后续加工工序,如实现织造时的经纱免浆、织物免染(采用有色长丝给复合纱赋色)等。此外,采用功能性长丝与短纤纱复合,可赋予成纱特定的功能;而采用弹性长丝与短纤纱复合,还可赋予成纱弹性[1-3],用于弹性织物的织造。长丝/短纤复合纱的加工技术目前主要有包芯、赛络菲尔纺、并捻纺、包缠纺4种,其中前2种技术属于纺纱中复合,后2种技术属于成纱后复合[4-5]。

亚麻因其单纤维短、刚性大、弹性差,纯纺纱仍主要采用工艺纤维湿法长麻纺技术,成纱可织性较差(强力不匀率高),织物产品的抗皱性、染色性差以及对于敏感群体产生刺痒触感,仍需进一步改进。与其他纤维混纺、复合、交织,是改进亚麻纱线、面料性能缺陷可采用的技术手段[3],但要尽可能保持织物产品的风格特征,即在最终的面料制品中,亚麻纤维组分应占主体(一般建议不少于70%为宜)。亚麻纺纱的混纺技术主要用于短麻纺干法纺纱,对于湿法长麻纺而言,因粗纱需要经过煮练(本色纱)甚至漂白(漂白纱),适用性受到一定限制[3,5]。对于亚麻湿法长麻纺技术而言,将长丝包裹在短纤须条中的包芯纱技术,在其湿纺环锭细纱机上不能实现,原因在于过水后的粗纱经较低倍数牵伸,不能形成包芯所需的宽度较大的扁平纱带,以便在加捻成纱时对芯丝进行有效包覆。因此,纺制亚麻长麻/长丝复合纱,可供选择的实用技术只有赛络菲尔纺、并捻纺和包缠纺3种。

纺制亚麻/长丝复合纱时,配伍长丝纱的种类选择需要综合考虑产品用途和成本。单从性能互补性角度考虑,常用纤维中以涤纶最为适配。涤纶纤维具有优良的弹性和耐磨性,与亚麻纱复合可提高纱线及其织物的弹性和耐磨性,既可改善纱线的可加工性,也可改善面料的服用性能。而且涤纶纤维也是常用化学纤维中价格较低的品种,有利于降低产品成本。

本文对采用赛络菲尔纺、并捻纺与空心锭包缠纺3种技术纺制亚麻长麻/涤纶长丝复合纱的工艺方法及其成纱性能进行比较分析,旨在为工程实际中合理选择工艺提供参考。

1 纺纱原理

1.1 赛络菲尔纺

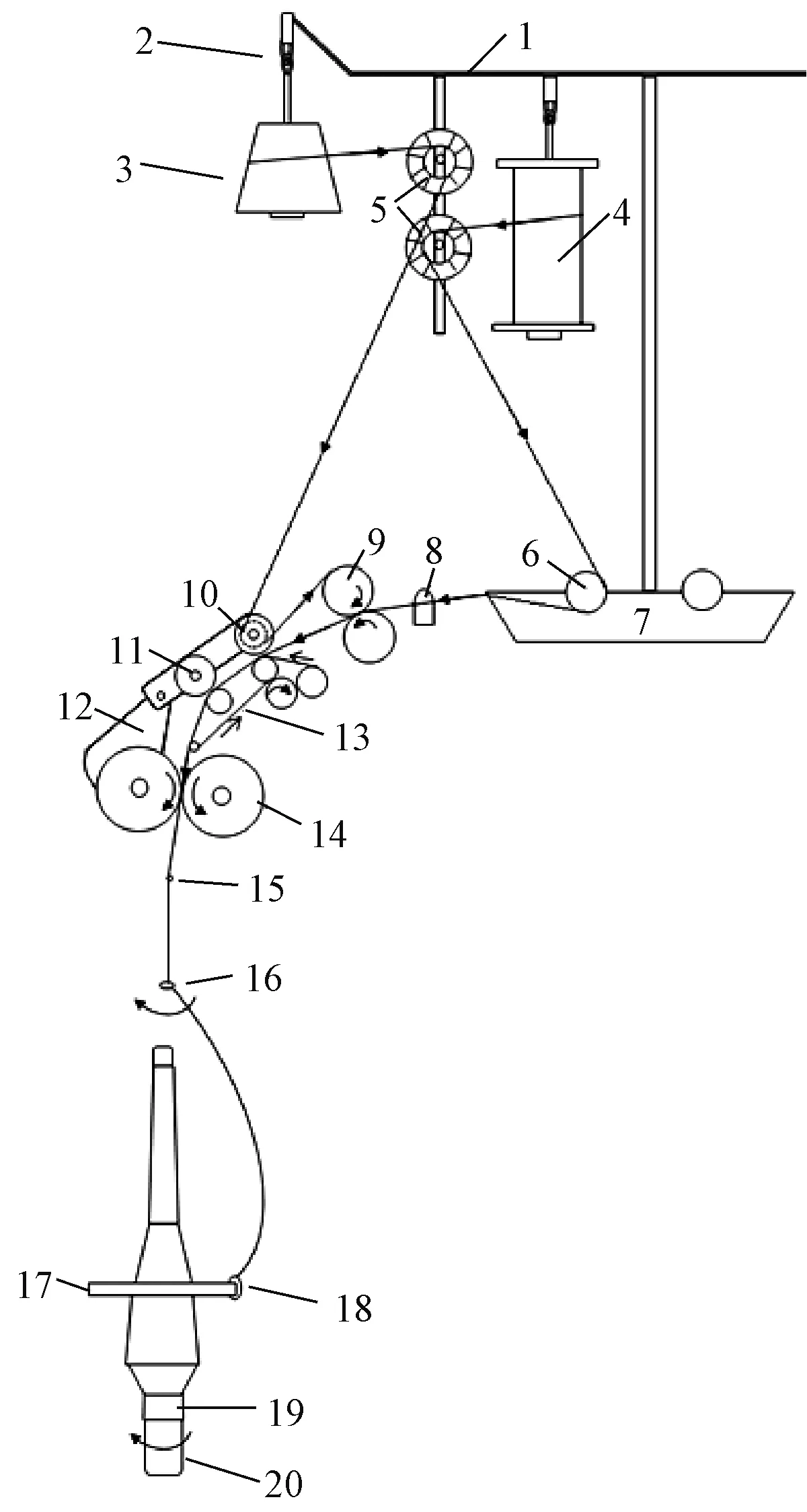

亚麻长麻/涤纶长丝赛络菲尔纺工艺原理如图1所示,可通过对亚麻湿法长麻纺环锭细纱机进行必要的改造实现[6]。粗纱架上安装有吊锭,亚麻粗纱管勾挂在吊锭上,亚麻粗纱从粗纱管上退绕下来后,绕过粗纱导纱轮,再绕过水槽中的浸没辊。浸渍清水的粗纱,从粗纱定位装置中穿过,从金属后罗拉的钳口进入牵伸装置。涤纶长丝纱从吊锭上的涤纶长丝纱筒子上退绕下来后,绕过导纱轮,再绕过位于前罗拉摇架上的长丝纱导丝(定位)轮,向后绕过后上罗拉,从后罗拉钳口喂入牵伸区。

1—粗纱架;2—吊锭;3—涤纶长丝筒子;4—亚麻粗纱管;5—导纱轮;6—浸没辊;7—水槽;8—粗纱定位装置;9—后罗拉;10—长丝纱导丝轮;11—轻质辊;12—前罗拉摇架;13—皮圈;14—前罗拉;15—探纱杆;16—导纱器;17—钢领;18—钢丝圈;19—纱管;20—锭子。图1 赛络菲尔纺工艺原理Fig.1 Spinning principle of Sirofil

牵伸装置为单区牵伸,即由1对后罗拉和1对前罗拉形成1个牵伸区。在牵伸区中装有皮圈和轻质辊。皮圈由张紧辊和皮圈销张紧,并由张紧辊传动回转;轻质辊装于前罗拉摇架上,通过皮圈回转摩擦传动而回转。在牵伸区中,亚麻粗纱得到一定倍数的牵伸。后罗拉为1对金属沟槽罗拉,通过加压摇架加上一定压力以保证罗拉钳口对喂入须条的握持力。亚麻粗纱从后金属罗拉钳口喂入,上下罗拉之间被亚麻粗纱隔开一定的间距,当涤纶长丝纱与亚麻粗纱保持一定间距从后罗拉钳口喂入时,由于涤纶长丝纱外径小于亚麻粗纱,因此后罗拉钳口仅对涤纶长丝纱起到弱握持作用,当涤纶长丝纱受到前罗拉钳口的拉伸作用时,涤纶长丝纱可以在后罗拉钳口中滑溜通过,会因后罗拉钳口的摩擦作用被张紧,但不会因牵伸区中的牵伸倍数作用而被拉断。

牵伸后的亚麻须条和涤纶长丝纱保持一定间距从前罗拉钳口输出后,因环锭加捻作用而捻合在一起,这里不再赘述。

1.2 包缠纺

图2示出长麻纺亚麻纱/涤纶长丝纱包缠纺纱原理,通过对空心锭包缠纺纱机进行必要的改造实现[7]。

1—筒纱;2—亚麻纱;3—导纱钩;4—弹簧式张力器;5—空心锭;6—铝锭管;7—外包缠涤纶长丝纱气圈;8—会合导纱钩;9—引纱辊;10—导纱杆;11—横动导纱杆;12—导纱瓷眼;13—卷绕辊;14—成纱筒管。图2 包缠纺工艺原理Fig.2 Spinning principle of wrapping

作为芯纱的亚麻纱从筒管上退绕下来后,经导纱钩、弹簧式张力器,从下方穿过空心锭的中心管。作为外包缠纱的涤纶长丝纱卷绕在铝锭管上,随空心锭高速回转,形成外包缠纱气圈,并与亚麻芯纱在会合导纱钩处会合,外包缠纱螺旋线状缠绕到芯纱上形成包缠复合纱。成纱由引纱辊引出,绕过导纱杆,穿过横动导纱杆上的导纱瓷眼,卷绕到卷绕辊摩擦传动的筒管上,并在横动导纱杆的横动引导下,完成卷绕成形。

1.3 并捻纺

并捻纺纱即先将涤纶长丝纱与亚麻纱经过并纱后再进行加捻,加捻的方法可采用倍捻或环锭加捻。通过实验发现,由于亚麻纱拉伸模量大、伸长率小,与拉伸模量较小、伸长率大的涤纶长丝纱采用先并纱再加捻的方法,因二者在张力作用下的伸长差异太大而在实际加工中存在较大困难,亚麻纱与涤纶长丝纱的并捻加工不能采用“并纱—加捻”的2道工序的二步法工艺,而只能采用并—捻一步实现的工艺。本文采用环锭并捻技术,通过对环锭并捻机进行简单改造实现。图3示出为环锭并捻纱纺制原理。

1—亚麻纱;2—涤纶长丝纱;3、4、5—弹簧式张力器;6—喂入罗拉;7—导纱钩;8—钢领;9—钢丝圈;10—纱管。图3 环锭并捻纺工艺原理Fig.3 Spinning principle of double-twisted

湿法长麻纺亚麻纱和涤纶长丝纱从纱管上退绕后,分别经过可调式弹簧张力器,并合后再经过一个张力器,由喂入罗拉喂入环锭加捻、卷绕部分进行加捻、卷绕,即依次穿过导纱钩、位于钢领上的钢丝圈后卷绕到随锭子高速回转的纱管上,随着纱管的回转完成加捻、卷绕。

2 实验设计

2.1 亚麻纱与涤纶长丝纱规格

亚麻纱采用某企业纺制的41.7 tex湿法长麻纺漂白亚麻纱(粗纱经煮漂加工),纺纱所用设备为FX502A型亚麻湿法长麻纺环锭细纱机,主要纺纱工艺参数为:粗纱线密度555.6 tex,粗纱捻度29.3 捻/m,细纱牵伸倍数12.63,细纱捻度520捻/m,捻向为Z捻,纺纱锭速5 350 r/min。

涤纶长丝纱采用167 dtex(48 f) DTY无捻长丝纱。为便于观察复合纱的成纱结构,涤纶长丝纱选择黑色纱。

2.2 纺纱工艺

2.2.1 赛络菲尔纱纺纱工艺

赛络菲尔纱与纯亚麻纱对照样在同一台细纱机上采用相同的工艺同时纺制而成,不同之处在于,纺制赛络菲尔纱的锭位按照图1所示原理进行了改造,以保证涤纶纱筒的安置与长丝纱的喂入。为探讨长丝纱与亚麻粗纱间距可能对成纱性能的影响,分别纺制了间距为0(长丝纱与亚麻粗纱从后罗拉钳口无间距并排喂入,以下简称混捻纱)和间距为6 mm的2种复合纱(以下简称赛络菲尔纱)。

2.2.2 包缠纱纺纱工艺

空心锭包缠纱通过对HKV141D型空心锭包缠纺纱机芯纱喂入部分进行必要的改造纺制。为探讨包缠捻向对成纱质量的影响,分别纺制了Z捻和S捻包缠纱。上机工艺为:S捻包缠纱,锭速15 435 r/min,工艺捻度514.5捻/m(由于变换齿轮限制,不能实现520捻/m设计捻度,下同),引纱速度30 m/min;Z捻包缠纱,锭速12 439 r/min,工艺捻度518.3捻/m,引纱速度24 m/min。亚麻芯纱采用经烘干处理的亚麻管纱,芯纱张力调整以保证外包缠纱对芯纱的可靠包缠(而非交捻)为依据[7-8],在试纺时择优确定。

2.2.3 并捻纱纺纱工艺

并捻纱的纺制通过对HFX型小样电子并捻机按图3所示原理进行改造实现。亚麻芯纱同样采用对比亚麻纱同台细纱机纺制的、经烘干处理的亚麻管纱。上机工艺为:锭速3 220 r/min,罗拉线速6.19 m/min,钢丝圈采用耳形聚己内酰胺(PA6)钢丝圈(单只质量为0.15 g),钢领直径(内径)50 mm,工艺捻度520捻/m,捻向选择S捻。亚麻纱、涤纶长丝纱和并纱的张力调整以确保纺纱过程中纱线退绕稳定、张力器间2段纱线松紧程度基本一致以及喂入罗拉回转稳定为依据。3个张力器的调整在纱线试纺时择优确定。

5种复合纱的设计线密度均为58.3 tex。

2.3 纱线性能测试

2.3.1 纱线外观特征分析

纱线外观特征通过对成纱黑板直接观察进行比较、分析。为便于比较,将成纱按5 mm间距绕在黑卡纸上,每种纱线10根,5种纱线自上而下依次排列(底部刻度纸上最小刻度值为1 mm)。

2.3.2 拉伸断裂性能测试

纱线的拉伸性能测试参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》。所用仪器为 YG061FQ型电子单纱强力仪,试样长度为500 mm,拉伸速度为500 mm/min,测试为50次。测试时将断裂门限设置为2%,以记录复合纱可能出现的2次断裂现象[9]。

2.3.2 纱线毛羽测试

毛羽测试参照FZ/T 01086—2000《纺织品纱线毛羽测定方法 投影计数法》。所用测试仪器为YG171L型纱线毛羽测试仪,测试10次,片段长度为10 m,测试速度为30 m/min。

3 实验结果与分析

3.1 纱线的外观特征

图4示出为3种方法加工(3类)的5种复合纱外观,自上而下依次为并捻纱、混捻纱、赛络菲尔纱、Z捻包缠纱和S捻包缠纱。

图4 各种复合纱外观Fig.4 Appearance of composite yarns

从图4看出,由黑色涤纶长丝纱和白色亚麻纱复合而成的纱线,沿长度方向形成黑白色块间隔排列的外观。成纱的实际捻度可通过计数单位长度纱线黑色或白色色块的平均数量检验,按该方法实测的各纱线捻度偏差(相对于520 T/m)均不超过2%。在后续的纱线性能分析过程中,可不考虑纱线捻度的影响。

从图4还可看出,3类复合纱中,并捻纱、赛络菲尔纱和混捻纱具有类似的外观,与包缠纱在外观上区别是明显的。如图5所示,上方为赛络菲尔纱,下方为包缠纱(Z捻),在捻度基本相同的情况下,包缠纱上涤纶长丝纱形成的黑色色块更大,纱线整体颜色更深。并捻纱与混捻纱、赛络菲尔纱在成纱原理上均为一定张力下的2根纱线捻合而成,属于捻合结构。捻合过程中,直线状纱条扭转、拧绞为螺旋线状,张力进一步增大,使相对松散的涤纶长丝纱聚拢、直径收缩,因而在成纱可视面上形成较小的黑色块;而涤纶长丝纱对亚麻芯纱进行包缠时,缠绕张力产生于缠绕气圈张力,远小于捻合成纱的张力,涤纶长丝纱以相对松散的状态缠绕到亚麻芯纱上,这种较小张力的缠绕作用,使涤纶长丝纱在复合纱可视面上呈现更大的黑色色块,对亚麻芯纱形成更为显著的覆盖效果,纱体颜色明显更深。

图5 赛络菲尔纱与Z捻包缠纱外观对比Fig.5 Appearance of Sirofil yarn and wrapping yarn of Z twist

从图4还可看出,各复合纱线均具有明显的捻度不匀特征:纱线直径大处捻度少,纱线直径小处捻度多,在复合纱长度方向上,形成“弱段色”效应,粗节处整体灰度浅,细节处整体灰度深。复合纱的成纱机制不同,形成捻不匀的原理也就有所不同。并捻纱和赛络菲尔纱、混捻纱具有类似的加捻成纱机制——环锭加捻,整个加捻区为前罗拉钳口至钢丝圈纱段,根据加捻过程中的捻度分布原理,抗扭刚度小的小直径处会分布更多的捻回。

包缠纱粗、细片段包缠捻度的差异产生于芯纱扭转与包缠作用的动态平衡。在外包缠纱对芯纱的缠绕点处,外包缠纱以一定的张力缠绕到芯纱上,外包缠纱张力对芯纱产生的扭转力矩克服芯纱抗扭刚度使其自转,回转方向与外包缠纱对芯纱的包缠回转方向一致,从而抵消了部分包缠捻度。当芯纱直径大时,则外包缠纱张力对芯纱的扭转力矩也大,芯纱扭转自转圈数增加,导致包缠捻度减小;反之,当芯纱直径小时,包缠捻度增加。

3.2 成纱性能

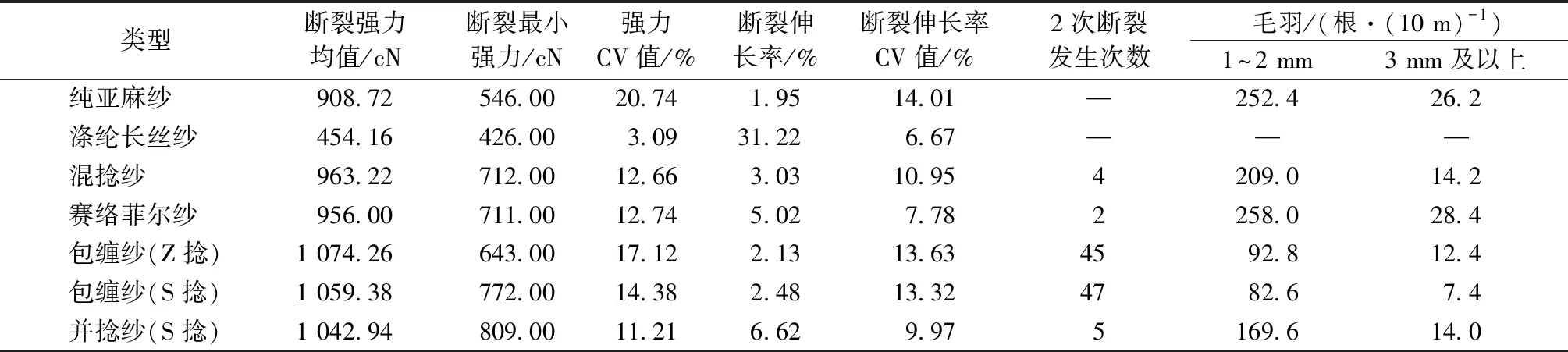

表1示出亚麻纱、涤纶长丝纱及5种复合纱拉伸断裂性能与毛羽测试结果。

表1 纱线性能测试结果Tab.1 Test results of yarn performances

3.2.1 拉伸断裂性能

1)在实验设计捻度下,所有复合纱的断裂强力均大于亚麻纱。具有捻合结构的混捻纱、赛络菲尔纱和并捻纱,纱线增强的原理在于涤纶组分的引入,能提供复合纱附加的承担载荷的能力。对于包缠结构复合纱而言,涤纶长丝通过2个方面的作用使复合纱增强:一是通过螺旋缠绕作用使亚麻纱结构更加紧密的紧密效应;一是为复合纱提供自身强力的轴向分力[9-10]。

2)所有复合纱的断裂强力均明显小于亚麻纱与涤纶长丝纱断裂强力之和。对于捻合结构的赛络菲尔纱、混捻纱和并捻纱而言,缘于亚麻纱与涤纶纱拉伸模量和断裂伸长率的巨大差异。由于亚麻纱组分的拉伸模量大而断裂伸长率很小,当亚麻纱断裂时,尽管涤纶组分在复合纱中产生有一定的应变而承受一定应力,为复合纱提供一定的强力,但提供给复合纱的强力仍处于其断裂过程的小应变阶段,对复合纱的补强效果相对有限。对于包缠结构复合纱而言,是由于涤纶长丝纱缠绕亚麻纱时张力较小,对亚麻芯纱的紧密效应有限;轴向分力增强效应同样由于亚麻纱断裂时,涤纶组分提供给复合纱的强力仍处于其断裂伸长过程的小应变阶段,对复合纱的补强效果有限。

3)相对断裂强力(最大强力)而言,复合纱最小强力的增加幅度更加显著。这缘于前述复合纱捻度分布的特征,直径细的纱段分布更多的捻度,使纱线强力弱环在并合效应的基础上得到更大的补强效果。这为亚麻纱的免浆织造提供了基本条件,比如对于41.7 tex(24 Nm)湿法长麻纺亚麻纱而言,企业内控经纱免浆织造的强力指标要求为:拉伸实验测得最小强力不低于700 cN。而从表1看出,所纺制的纯亚麻纱是达不到免浆织造要求的,织造时经纱仍需上浆。而经过与涤纶长丝纱复合加工后,最小强力显著增加,在采用与亚麻纱大致相同的织造工艺的前提下,除Z捻包缠纱外均可满足免浆织造的要求。

4)并捻纱和包缠纱的平均断裂强力要大于赛络菲尔纱和混捻纱。这是由于涤纶长丝纱在与过水的亚麻纱条交捻或混捻时,对亚麻纱体的结构(亚麻纤维紧密排列)有一定影响,而在复合纱中提供断裂强力的主体是亚麻纱,因而使复合纱的平均强力偏低。

5)对于包缠纱而言,S捻包缠纱的强力大于Z捻包缠纱。S捻包缠和Z捻包缠的结构不同之处在于,外包缠纱与芯纱接触面处纤维倾斜方向的配合不同。由于亚麻芯纱为Z捻纱,如果外包缠纱的包缠方向为Z向,则在接触面处芯纱与外包缠纱纤维为平行排列、相互吻合,在外力作用下产生相互滑移的阻力较小;如果外包缠纱的包缠方向为S向,则在接触面处芯纱与外包缠纱纤维为交叉排列,接触面处纤维间以及涤纶丝纱圈与亚麻纱体间相互滑移阻力较大。这种差异,在细节(强力弱环)处更为显著,这是Z捻包缠纱平均最小断裂强力小于S捻包缠纱、乃至捻合纱的原因。

6)复合加工可显著降低亚麻纱强力不匀率。与亚麻纱相比,所有复合纱的强力不匀率均有较大幅度的降低,这得益于亚麻纱和涤纶长丝纱的并合效应,以及前述复合时捻回分布对强力弱环的增强显著原理。由于包缠纱中外包缠涤纶长丝纱与亚麻芯纱结合的缠绕结构特征(并合效应较差,螺旋线状排列的长丝纱贡献给复合纱的只是其轴向分力),决定了二者之间较弱的结合力,包缠结构复合纱相对较多地保留了亚麻纱强力不匀率大的特征,尤其是纤维结合更弱的Z捻包缠纱。

7)复合纱的断裂伸长率均有不同程度增加,并捻纱和赛络菲尔纱尤其明显。几种复合纱中,与亚麻纱相比,并捻纱和赛络菲尔纱的断裂伸长率增大显著(增加超过100%),且断裂伸长率不匀率也显著降低。并捻纱在与涤纶长丝纱并合加捻时,因所加捻向与亚麻纱捻向相反,因此亚麻纱被解捻,亚麻纱中纤维间结合紧密度有所降低,相互间滑移阻力减小,因而增大了复合纱的断裂伸长率。在赛络菲尔纱形成的过程中,保持一定间距的长丝纱与亚麻纱条在前罗拉钳口前交捻时,虽然亚麻纱条仍能保持独立结构,但长丝纱组分对亚麻纱条紧密排列结构的形成有一定的干扰,使得复合纱中亚麻纤维间的结合紧密度不如纯亚麻纱,相互滑移难度有所下降,复合纱断裂伸长率增加。

与赛络菲尔纱不同,混捻纱中的涤纶长丝纤维作为亚麻纱条的一部分一起加捻,虽然二者之间仍能保持相对独立的结构,但复合纱整体性加强,涤纶长丝的介入对亚麻组分的紧密结构也有一定的干扰,甚至不排除在二者接触面处有纤维相互混杂的情况,这使得混捻纱的断裂伸长率相对于亚麻纱也有较为显著的提高(增大超过50%)。

包缠复合纱的缠绕结构,外包缠涤纶长丝纱对亚麻芯纱的紧密结构影响较小,仅限于外包缠纱张力对芯纱的扭转效应,外包缠纱与芯纱的结合力也相对较小,因此相对于其他复合纱而言,包缠纱断裂伸长性能(弹性)的改善效果要小得多。

至于复合纱断裂伸长率不匀率的降低,更多地是得益于断裂伸长率本身数值的增大,而不是离散性程度的减小。

8)复合纱均会发生二次断裂现象,包缠纱尤其显著。当复合纱由2种断裂伸长相差较大的纤维组成时,有可能产生不同时断裂(二次断裂)现象,即伸长率小的组分断裂时,伸长率大的组分并不同时断裂,而是继续拉伸-伸长,直至断裂[9]。从表1数据看出,所有复合纱在50次拉伸实验中,均有2次断裂现象发生,但是,具有捻合结构的混捻纱、赛络菲尔纱和并捻纱发生2次断裂的频次要远小于包缠结构的纱线,这一结果与前述各复合纱中涤纶长丝纱和亚麻纱结合牢度差异的分析是一致的。包缠结构的复合纱,由于外包缠纱的螺旋线状缠绕特征以及外包缠纱与芯纱较低的结合牢度,在低伸长率亚麻纱断裂后,高伸长率涤纶长丝纱很容易脱散而不发生断裂。

3.2.2 毛 羽

湿法长麻纺亚麻纱由于采用工艺长纤维纺纱,以及在纺纱过程中采用湿捻加工,可减少加捻时毛羽的产生,成纱毛羽本身较少,但随着在后续加工中纤维分裂度的进一步提高以及摩擦作用,毛羽会显著增加,影响纱线的可加工性以及织物产品的外观和舒适性。

从表1数据看出,相比于亚麻纱而言,包缠纱的毛羽减少最为显著,其次是并捻纱,混捻纱毛羽减少效果较差,而赛络菲尔纱的毛羽没有任何改善。赛络菲尔纱在加捻成纱时,虽然理论上能通过与长丝纱的并合可覆盖部分毛羽,但由于长丝纱与亚麻纱条在前罗拉钳口处三角形交捻时对湿态光滑亚麻纱条结构的破坏,导致了更多毛羽的产生,使复合纱毛羽没有改善。混捻纱中涤纶长丝纱条与亚麻纱条一起加捻,长丝纱对亚麻纱条部分表面的覆盖效应,对抑制毛羽产生有一定效果,但由于涤纶长丝纱直径细(本身线密度小以及捻合时的张力作用),对亚麻纱毛羽的产生抑制作用有限。并捻纱是亚麻成纱与涤纶长丝纱的并合加捻,涤纶长丝纱对亚麻纱已产生的毛羽产生覆盖效果,且覆盖效果要显著优于混捻纱,毛羽减少显著。包缠纱中,涤纶长丝纱对亚麻芯纱的主动缠绕,对毛羽的覆盖、隔离、倒伏效果好,加之前述外包缠纱较小的复合张力产生较大的表观直径,进一步提升了覆盖和倒伏效果,使得包缠纱毛羽的改善最为显著,而且由于外包缠纱对芯纱的缠绕隔离作用,在后续加工中,对毛羽再生的抑制效果也最好。

4 结 论

1)各种复合纱中,混捻纱、赛络菲尔纱和并捻纱具有相似的捻合结构,有别于包缠纱特有的缠绕结构。包缠纱中外包缠纱表观直径大,在复合纱可视面上投影面积大,对芯纱具有更好的覆盖效果,如果外包缠纱为有色纱线,包缠纱整体颜色要深于其他复合纱。

2)各种复合纱均表现捻度不匀特征,直径大的片段捻回少,小直径片段捻回多。如果长丝纱采用色纱,则复合纱长度方向上会呈现“弱段色”外观。

3)复合纱强力均小于2根纱线强力之和,复合加工对断裂最小强力的提升效果要大于平均断裂强力,与长丝纱的复合亦可显著降低亚麻纱的强力不匀率。相对于其他复合纱而言,同向加捻包缠纱对最小断裂强力和断裂强力不匀率的改善效果较差。

4)反向加捻并捻纱和赛络菲尔纱对亚麻纱断裂伸长率的提升显著,包缠纱则效果较差,尤其是同向加捻包缠纱,混捻纱优于包缠纱但差于并捻纱和赛络菲尔纱。

5)与其他结构复合纱相比,包缠复合纱具有明显的2次断裂特征。包缠复合,减少成纱毛羽效果最显著,其他依次为并捻、混捻和赛络菲尔纺。

复合加工可从增强、增弹、减少毛羽等方面改善亚麻纱的可加工性和织物的服用性能,但不同的复合加工方法在不同方面的改善效果是不同的,需要在实际生产中综合考虑。

需要说明的是,本文仅对单一捻度的各种复合纱性能进行了比较分析,所得相关结论具有一定局限性,需要在后续进行更为系统、深入的研究。

FZXB