基于零力控制的机器人标定技术研究

朱其新,尹一伊,陈健亨,张国平,朱永红

(1.苏州科技大学 机械工程学院,苏州 215009;2.苏州科技大学 电子与信息工程学院,苏州 215009;3.深圳市大族机器人有限公司,深圳 518058;4.景德镇陶瓷大学 机电工程学院,景德镇 333001)

0 引言

精度是评价串联机器人工作性能的一项重要指标。为提高精度,运动学标定通过一定的测量手段和基于模型的参数识别方法准确辨识机器人的结构参数,确定从关节变量到末端执行器在工作空间内真实位置的更为精确的函数关系,达到修正控制器中的模型参数的目的[1~3]。

运动学标定包括建模、测量、参数辨识,补偿四个步骤。采用精密测试仪器测得机器人多点位置误差,进而应用最小二乘法或其他各种方法辨识出各误差源大小,最后通过更改控制算法来补偿机器人的误差,即传统意义上的标定技术[4]。但外部测量装置通常很昂贵且多需要专业人员操作,因此人们希望机器人系统能够进行自标定。所以有学提出了构造封闭运动链进行机器人标定的方法。

Marco[5]提出一种单点接触约束的标定方法。该方法通过一个球铰将末端操作器固定在某一点,它要求构成的封闭运动链系统有一定的移动性,对于空间操作手要具备四个自由度;平面操作手要具备三个自由度。而且为确定标定模型的比例,必须至少知道末端操作器的坐标(x,y,z)中的一个。Rune[6]提出了一种基于封闭运动链的双机标定方法。指出应用力控制方法取得机器人足够的位置信息,但未提到使用何种力控制方法。在现有的自标定中,采点方式多为利用控制器进行间接示教[7],使机器人达到不同位姿,并记录此时的关节角度值;或使机器人按规划位姿运动[8],控制机器人转动每个关节角度,然后根据机器人关节脉冲角度得到末端指令位姿和关节脉冲的映射关系[9,10]。但这些方法仍存在控制精度不够、对关节造成刚性磨损等较大等问题。

基于以上讨论,考虑在标定过程中引入一种人机交互控制方法:零力控制。零力控制是一种机器人的位置和力混合控制方式,使用者可自由牵引机器人[11]。这种控制方法具有系统成本小,复杂性低和计算量小等优点[12],由于可降低操作人员的使用门槛,简化示教步骤,提高示教效率和减少机器人关节磨损等特点在实际生产过程中有着重要意义[13]。由于在现有文献中较少提及标定过程中取得位置信息的方式,因此将零力控制与标定过程结合为关于标定方法的研究提供了可施行方案。

不同于以往在机器人标定过程中建立单机模型的方式,在构造封闭运动链后,为了更好地描述机器人在不同位姿下关节之间的几何关系,本文首先建立了双机D-H标定模型。随后应用加入零力控制的标定方法,减少机器人标定过程中对关节的硬性磨损、提高标定效率,并最终提高机器人控制精度。

1 标定原理及建模

1.1 D-H建模

典型的串联机器人由关节和连杆组成。每个关节包括一个自由度,或者是平动关节,或者是转动关节。对拥有n个关节的机器人,就有从0到n的(n+1)个连杆。连杆0是机器人基座,通常是固定的,连杆n携带工具端。

为此,我们给每个连杆固定一个参考坐标系,确定从一个关节到另一个关节的变换步骤,最后得到末端执行器坐标系相对于基坐标系的等价齐次变换矩阵。

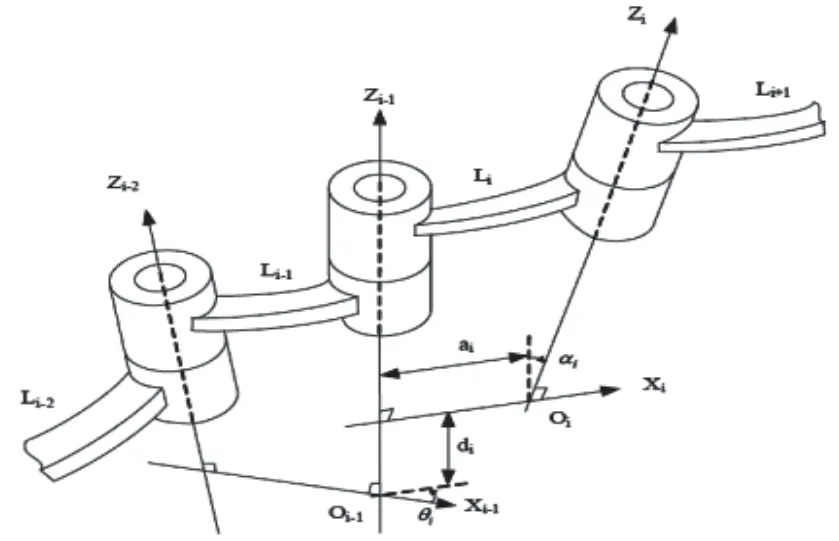

机器人相邻连杆之间的相对关系可用四个参数表示[14],分别为描述两相邻关节轴线问相对位置关系的连杆长度ai和连杆扭角αi以及描述相邻两连杆之间位置关系的连杆距离di和连杆夹角(关节角)θi。

图1 相邻连杆参数示意图

从i-1坐标系到i坐标系,只需完成下述变换:

1)沿Zi-1轴平移距离di,使得Xi-1轴与Xi轴相交;

2)绕Zi-1轴旋转角度θi,使得Xi-1轴与Xi轴重合;

3)沿Xi轴平移距离ai,使得i-1坐标系的原点与i坐标系的原点重合;

4)最后绕Xi轴旋转角度αi,使得两坐标系完全重合。

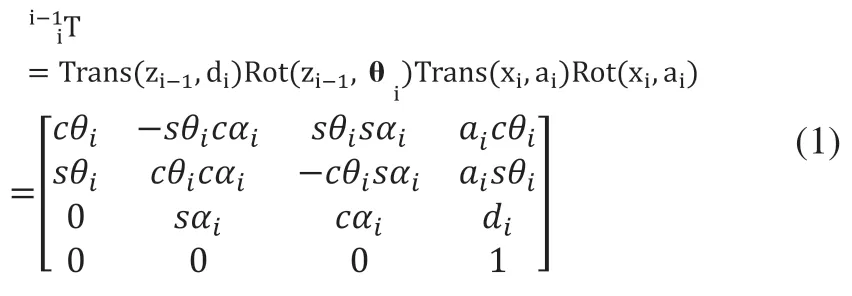

根据链式法则,相邻连杆之间的位姿转换关系可用下式表示:

在机器人末端操作器运行到指定位置的同时,我们得到相应的机器人的一组关节值。期望关节值与实际关节值的差被用作误差参数识别过程的输入量。对于一个给定的机器人,关节值Q=[q1,q2,…,qn]T,与末端执行器位姿S的关系可以通过机器人运动学正解F(.)和反解I(.)来表示:

当我们要求机器人移动到指定位置Sd时,机器人末端执行器会移动到实际位置Sa:

其中,Qd是应用机器人几何参数的名义值,Φd是对指定位姿Sd进行逆运动学求解得到的关节值,ΔΦ是几何参数的误差。则机器人末端操作器的误差为:

当参数的误差绝对小时,方程(6)可以线性化为:

其中J为雅克比矩阵,如果测量到足够数量的ΔS(可以通过相应的空间坐标偏差ΔPx,ΔPy,ΔPz得到)就可以计算出机器人实际位姿与期望位姿误差最小时的ΔΦ。大部分机器人的标定原理正是基于式(7)。

1.2 机器人建模

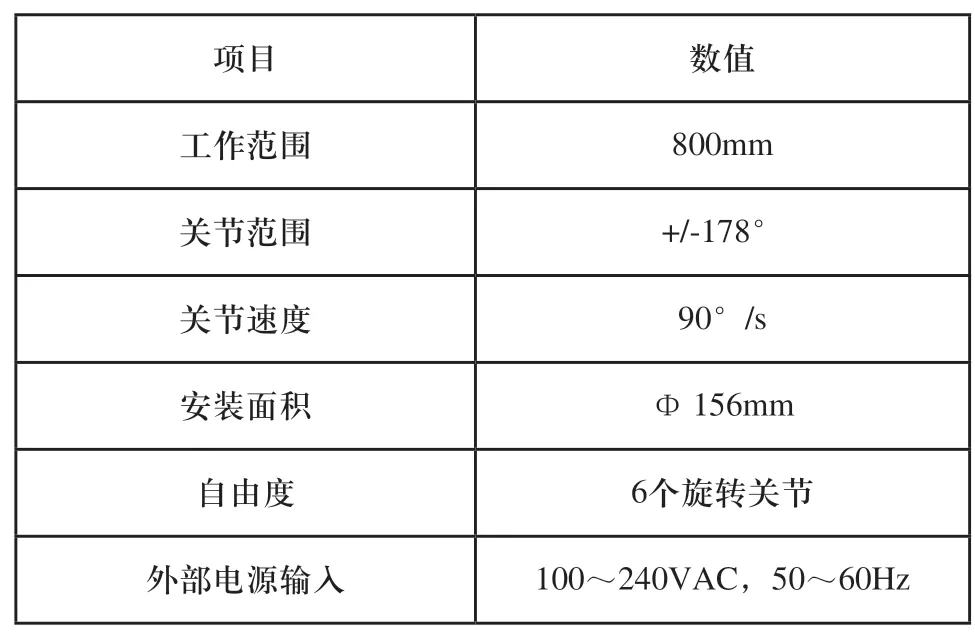

本文待标定机器人的参数信息如表1所示。单机由6个旋转关节构成,可达到表中关节范围以及关节范围任意一点。

表1 标定机器人参数表

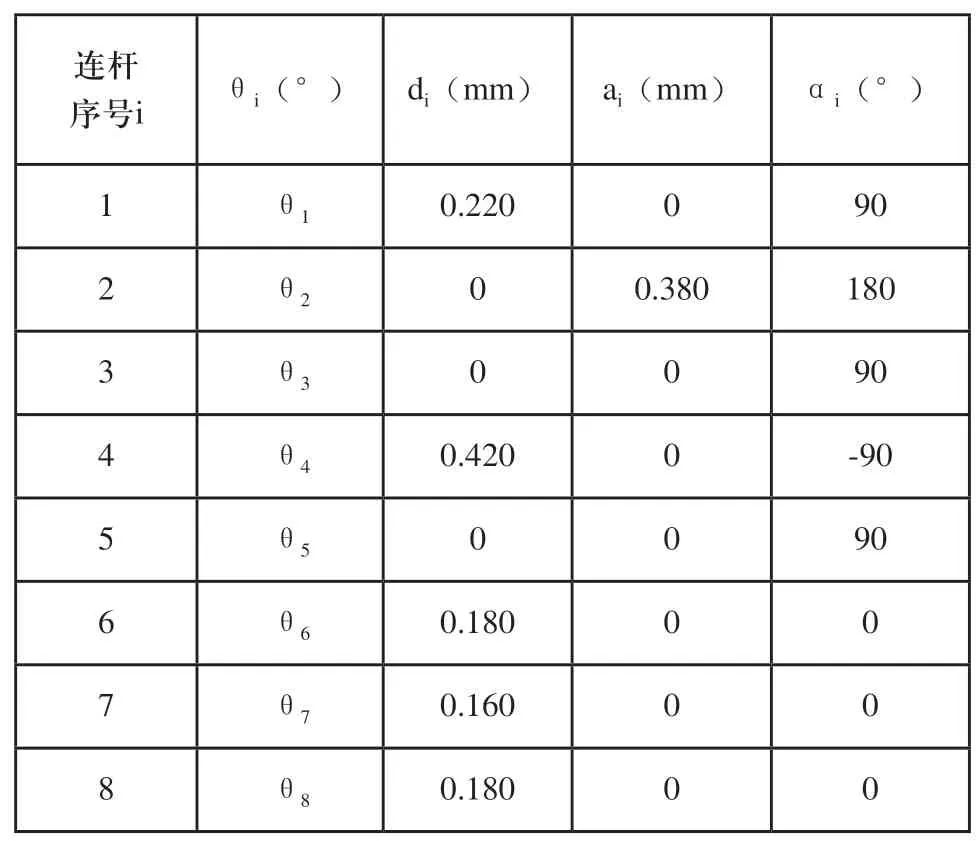

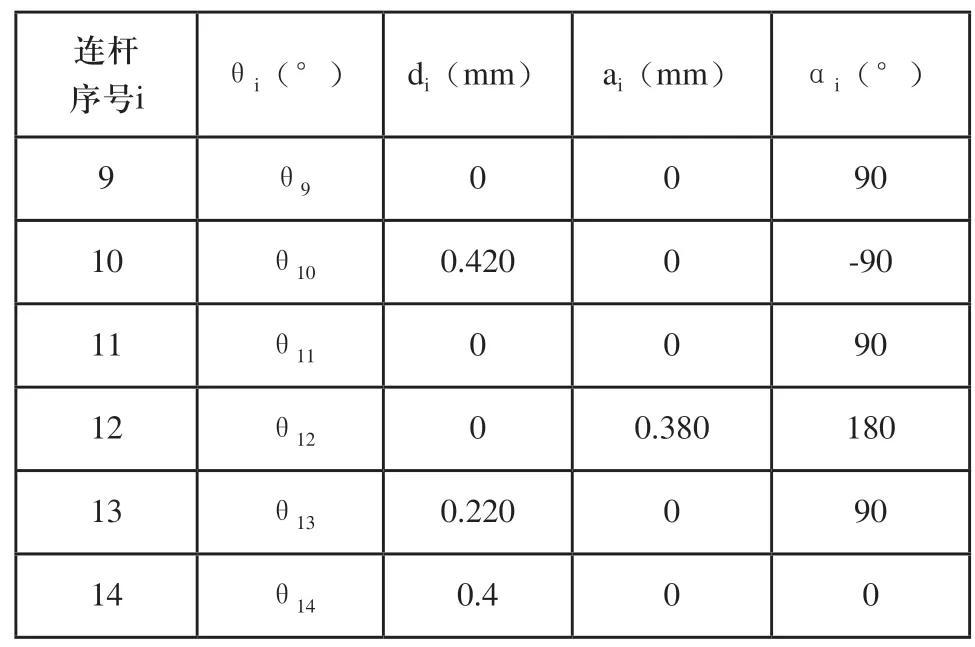

使用正方体连接块连接两个机器人的末端,将连接块和双机基座之间的直线距离分别看做两个杆件,这样就构造了一个虚拟封闭运动链。建立的模型具有14个关节,12个自由度。根据1.1节描述的建模规则建立坐标系,其中坐标系F7和F14分别固定在上文提到连接双机的两个连杆上。建立的双机杆件坐标系如图2所示,得到D-H参数表如表2所示。值得说明的是,由于连接块并没有旋转自由度,所以表中θ7和θ14为定值。

图2 双机器人杆件坐标系

表2 D-H参数表

续(表2)

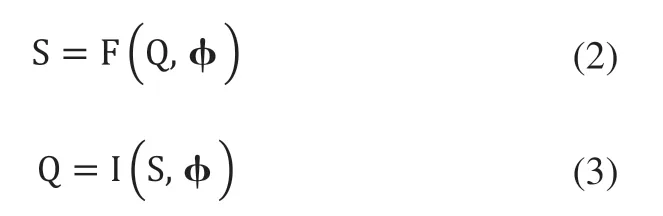

2 零力控制

零力控制的实现方案如图3所示。

图3 零力控制方法

接下来我们讨论零力控制精度问题。

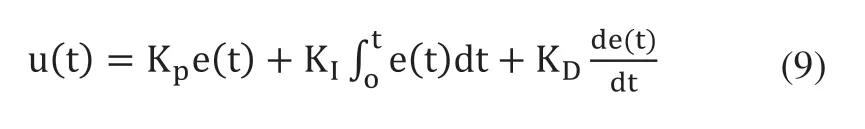

力控制环的PID形式:

其中u(t)为PID输出,Kp、KI、KD为反馈增益,e(t)是期望值与实际值的误差。

经采样周期T后的离散差分方程为:

其中K'p=Kp,K'I=KIT,K'D=KD/T。

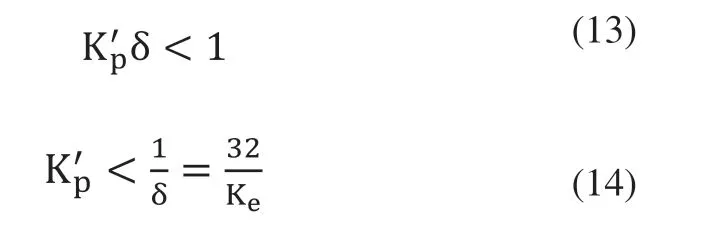

在实际控制过程中,力噪声会对力微分的计算造成影响,导致系统的不稳定,因此,当使用微分控制项K'D时,需应用滤波处理解决高频干扰的问题,在机器人实际运动时,对机器人运动的最小修正量为,即机器人位置的最高精度为l/32mm,因而决定力控制最高精度如式(11)所示[15]。

其中Ke是刚度系数。当控制力误差|ef|<δ时,就无法再提高精度,此时修正量Φ=0。在稳态情况下,

其中f=int(.)为取整函数。

则有:

这样就得到了系统稳定的必要条件,只有K'p满足上式,才能保证当力误差|ef|<δ时,修正量为0[16]。

3 实验

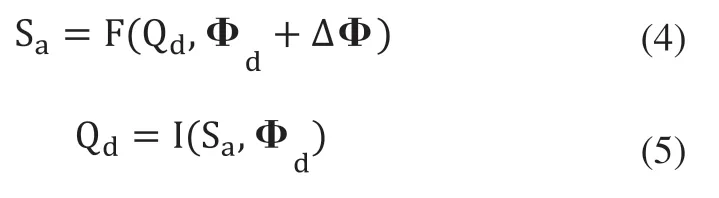

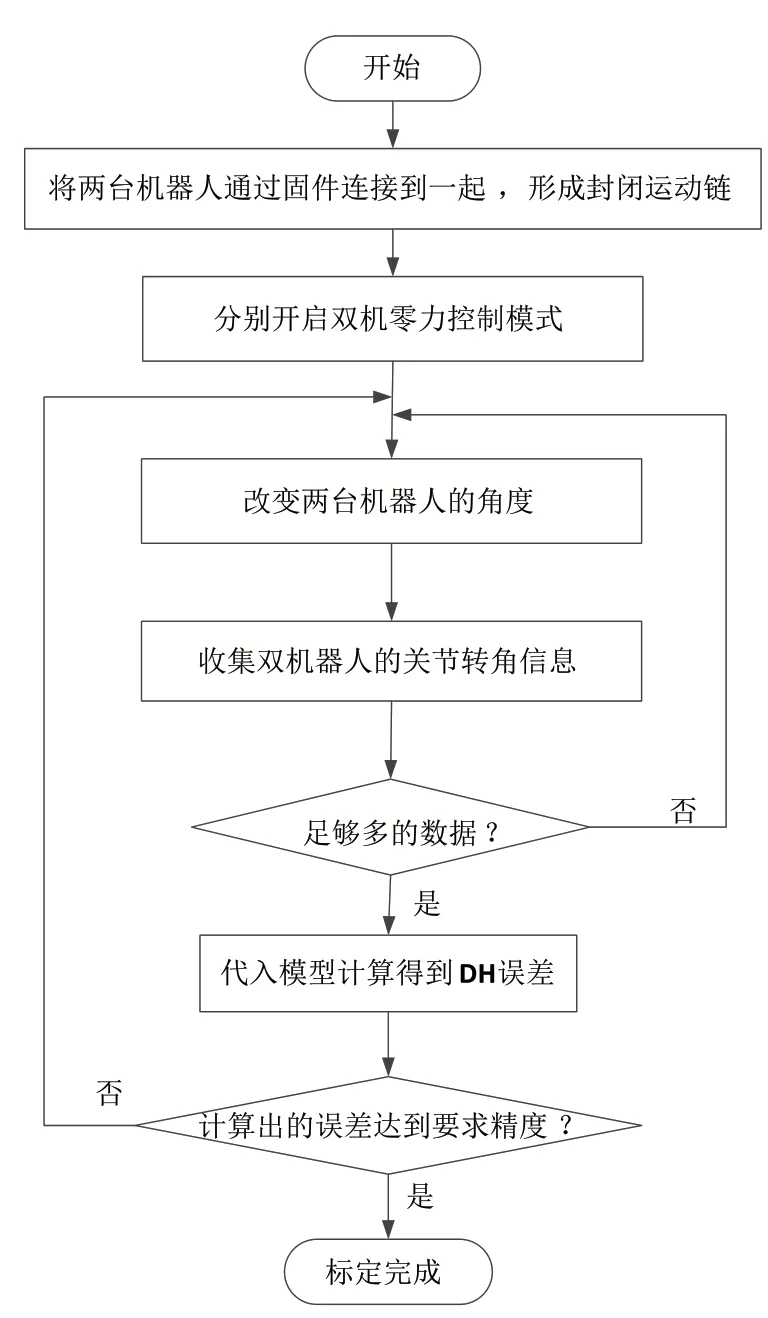

为了验证上述标定模型正确性和加入零力控制后参数识别效果,我们进行了一次标定。图4给出了标定流程图。

图4 机器人标定方法

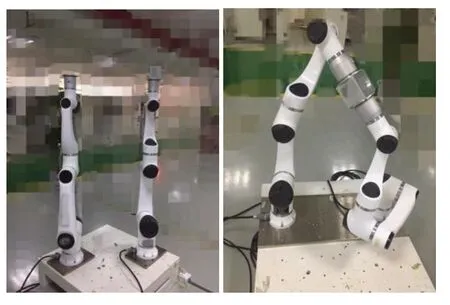

将两台机器人连接一起后各自开启零力示教模式,通过改变连接双机的角度收集机器人的关节转角信息,双机连接实验环境如图5所示。

可使用伺服驱动器上位机软件,观测双机开启和关闭零力控制两种模式下的运动三环波形图。

图5 双机标定实验环境

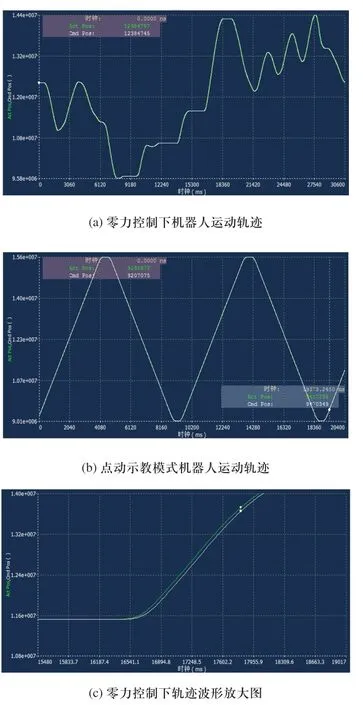

开启零力示教模式,随意牵引机器人运动以引起各关节角度变化,抓取运动轨迹如图6(a)所示,可看出机器人本体在做无规则运动。观测轨迹放大图(图6(c))可看到命令位置相对实际位置有延迟。即命令位置跟随实际位置变化,这说明机器人此时只工作在电流环下。我们可以从图6(e)中看到此时命令电流波形相对实际电流更平滑,这实际上是由于控制器没有下发命令电流指令,在零力控制模式下,命令电流根据实际电流做了拟合处理所致。以上观测说明机器人处于零力示教的模式。

关闭零力示教模式,使用点动示教的方法,利用示教器编程一段规律运动轨迹如图6(b)所示,经放大(如图6(d)所示,可看到实际位置相对命令位置有延迟,即机器人按控制器下发指令运动。观测此时电流波形,可以发现实际电流紧紧跟随命令电流变化,如图6(f)所示。

图6 零力控制模式与点动示教模式对比波形图

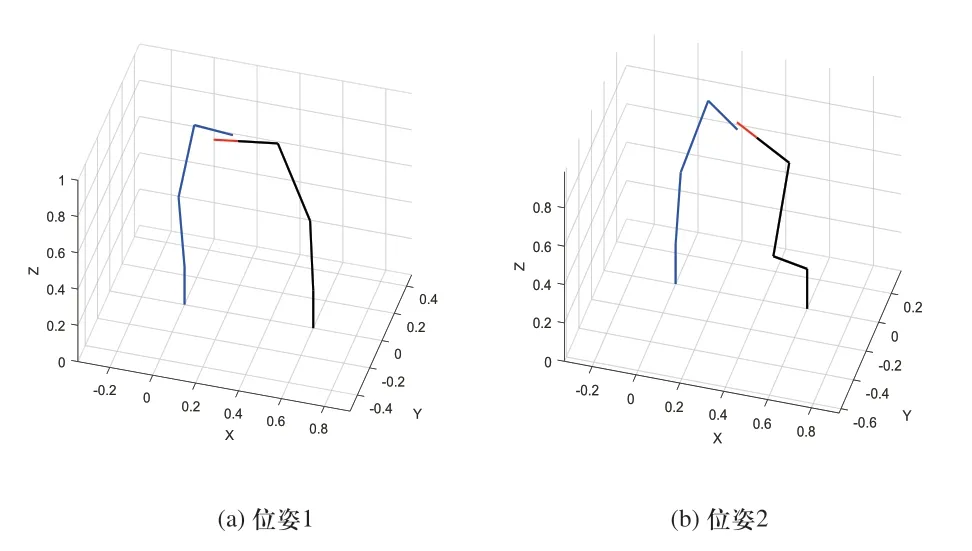

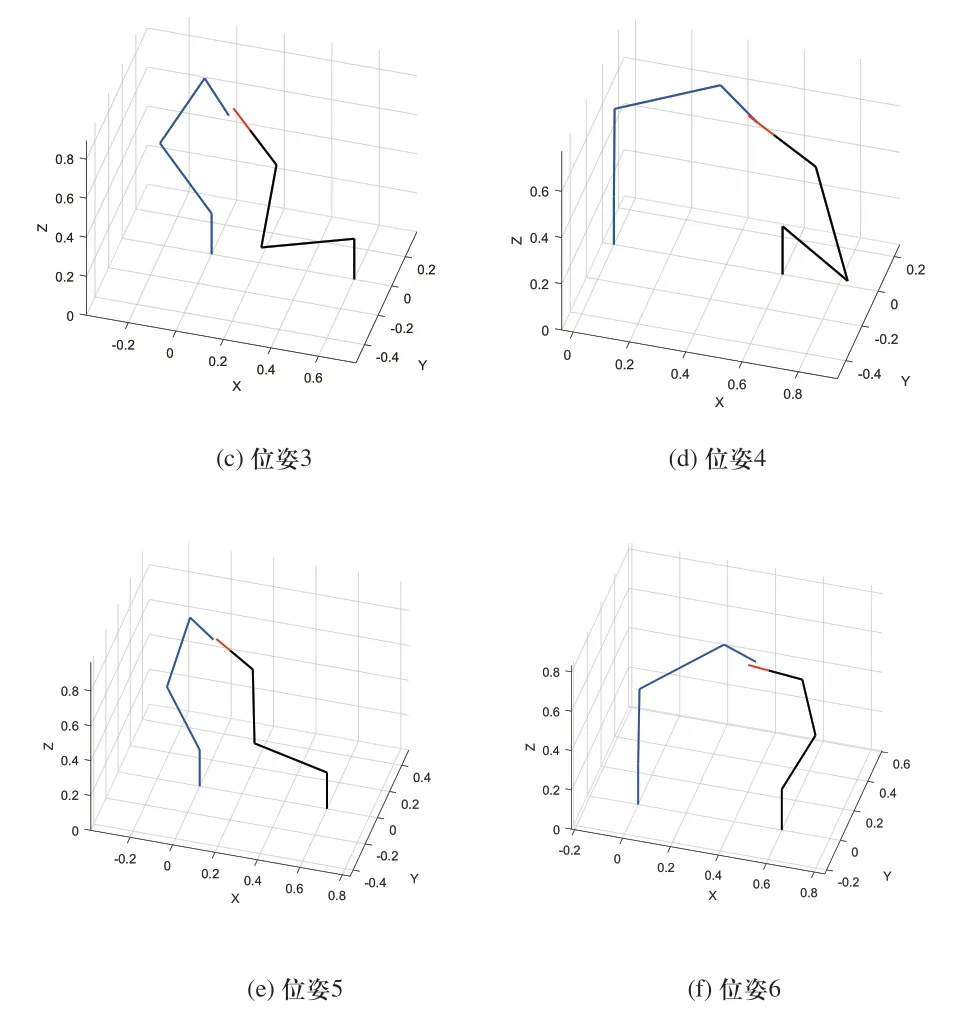

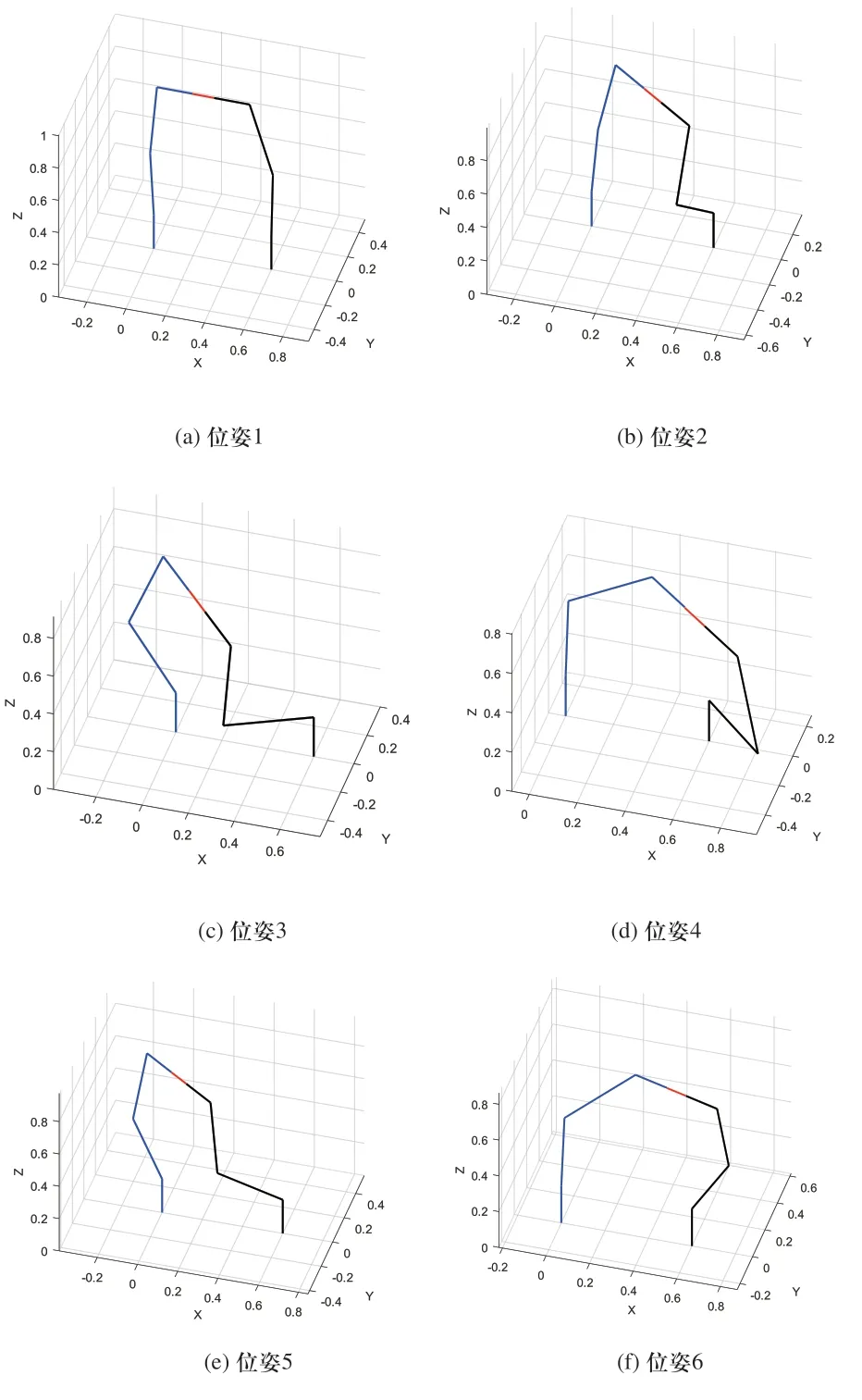

接下来我们开始进行标定。在收集到双机器人的关节转角信息后,我们在MATLAB环境下进行建模计算。这样可以更直观表示机器人标定前后的状态并检验标定是否正确,检验标准是双机模型末端是否形成闭环。图7是我们随机选取标定时的六个不同位姿,图8中则是经计算得到DH误差并进行补偿后每个位姿对应的模型。表3详细表示出图7中六个位姿下机器人标定后双机关节角度,表4给出了标定结果,即经计算后双机六轴的D-H误差补偿参数。标定完成后,选取一个位姿,获取此时经补偿后的关节位置数据,即为机器人的原点。

图7 标定前双机闭环图例

图8 标定后双机闭环图例

标定出的误差参数如表3所示。

表3 双机标定后D-H误差补偿参数

最后我们通过对比双机标定前后直线轨迹精度来表示控制精度,由于篇幅限制,这里不赘述直线轨迹精度测量方法,只说明测量结果,即机器人以100%使能速度在Z方向上轨迹精度。通过对比,可发现改进的标定方法对末端的改善更为明显。

表4 双机直线轨迹精度

4 结语

运动学标定作为一种提高机器人精度行之有效的手段正广泛应用于工程实际中。为了避免高昂的代价去检测末端位姿全集,并减少关节的刚性磨损,提高标定精度,本文提出将零力控制加入标定过程。该方法适合于一般精度串联机器人的校准工作,可提高了标定精度,且易于在工程实际中推广。进一步的研究将主要针对如何提高标定自动化程度,以及获得标定位置信息更快速有效的方法。