基于仿真迭代的两步车间布局规划

邓鸿剑,付建林,程 振,张 剑,丁国富

(1.中车青岛四方机车车辆股份有限公司,青岛 266000;2.西南交通大学 机械工程学院,成都 610031)

0 引言

车间布局规划是智能制造、数字化工厂领域的普遍性问题,尤其在国家智能制造战略引领下,国内制造企业从旧的生产模式向智能化制造升级改造的需求十分迫切,而车间布局规划是升级改造首先要实施的第一步,合理的车间生产线规划布局对于生产系统的良好运行和系统性能具有至关重要的作用,也是生产制造领域的一个研究热点。

车间布局规划问题是个复杂的、具有非线性、NPhard等特征的组合优化问题[1],针对车间布局规划问题出现了多种研究方法:经验设计方法、SLP系统布置规划方法、智能优化方法、仿真方法等。经验设计结合定性分析的方法,也就是比较不同方案的优缺点,很难得到最优解[2],美国Richard Muthe提出的系统布置设计(SLP)方法强调车间布局中各作业单元之间密切程度,将密切程度高的作业单元摆放在一起形成布局方案。叶连发[9]霍颖[10]均采用SLP方法来进行车间布局规划,智能优化方法用来求解NP-hard的组合优化布局问题比较有效,胡广华等[6]采用智能优化算法求解单元间布局问题,王鹏云[12]采用遗传算法求解车间布局问题,但出于求解可行性,本身智能优化模型对实际情况做了很多简化与取舍,并不能完全反应实际布局细节、约束与限制。也有部分学者采用仿真方法求解布局问题,如霍颖[10]采用witness仿真软件来进行布局规划。康留涛[10]采用QUEST仿真软件对机加工车间进行布局仿真,张超[13]通过仿真软件对航空综合机加厂房布局方案进行性能分析。

虽然对车间布局问题已经做了大量研究,但仍然没有找到通用的彻底解决问题的方法。鉴于无论SLP方法或智能优化方法等都很难建立起与实际完全一致的精确解析模型,而“离散事件仿真获取的评价指标能深刻体现方案的优劣”[13],因此对布局方案进行仿真验证与评估能够确认布局方案的有效性。本文采用虚拟仿真的方法研究布局问题,为了弥补仿真方法不能针对性主动搜索问题解的缺陷,本文提出迭代仿真优化的思想,通过“布局方案→仿真验证→局部修正”循环方式,不断迭代仿真,逐步修复每一次的缺陷,直到达到满意为止,最终得到最优化布局方案。

1 基于仿真迭代的两步车间布局规划

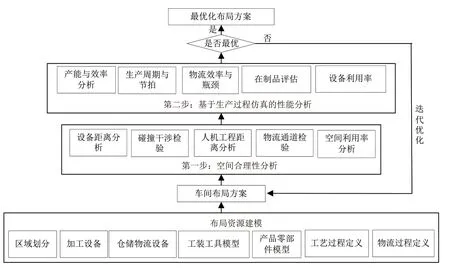

根据仿真迭代优化的思想,车间布局规划思路如图1所示。

首先根据现场真实情况对生产线的各类设备进行三维建模,拟清工艺过程和物流过程定义与限定,然后采用经验设计方法、SLP方法或智能优化方法得到初步布局方案,进行第一步:按照布局方案建立三维车间仿真布局模型,然后对布局模型进行空间合理性分析,主要检验空间距离,碰撞干涉等情况,根据检验评估情况,对布局进行局部修正,如果没问题,进行第二步:将三维车间仿真布局模型导入生产系统仿真软件中,模拟生产线生产的全过程,主要检验生产性能指标如设备利用率、产能、在制品等指标是否最优。根据检验评估情况,对布局进行局部修正,修改布局方案,然后进入下一轮的仿真验证,以上过程可以反复进行,逐步修正布局方案,直到得到满意的最优化布局方案,最后输出最优化生产线布局图、三维布局模型、模拟生产仿真模型等结果。

下面以某工厂转向架轴箱生产线布局规划为案例,详述基于仿真迭代的布局规划具体实施过程:

1.1 生产线布局资源建模

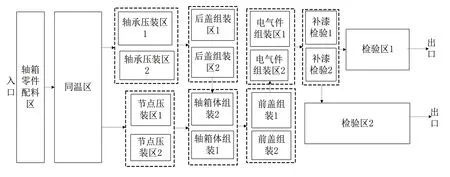

以目前转向架轮对轴箱线为例,转向架轴箱生产线主要是将轴箱各类零部件组装到转向架轮对上去,具体工艺为:同温→轴承压装→后盖组装(节点压装)→轴箱体组装→前盖组装→电气件组装→补漆检验。AGV充当移动装配站,在各组装区之间流动,轴箱零部件放置于AGV托盘上跟随运输。

图1 基于仿真迭代的两步车间布局规划

首先收集生产线资料,包括厂房的平面图,各加工设备,物流设备,仓储设备,工装工具等的模型和尺寸参数,建立生产线各个设备,工装工具,厂房框架等对象的三维模型,以供后续仿真使用。同时,需要规范出生产线工艺流程,生产的物流过程,生产计划排程数据等。

具体步骤如下:

1)完成厂房区域建模,应包括:厂房结构框架、柱子、地板、墙面等。

2)完成资源建模,应包括:生产设备、工艺装备、物流设施、产品物料等。

3)完成辅助设施建模,应包括:标识线、工位看板、电子屏等。

4)清点和整理所布局的模型,检查应包括:模型是否遗漏、模型信息是否完整、模型位置是否正确、模型是否按照规定组合。

1.2 空间合理性分析

图2 转向架轴箱生产线原始布局

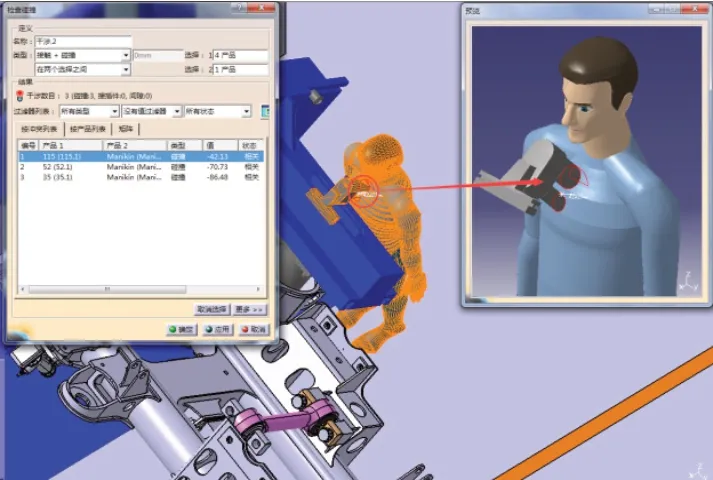

采用Delmia DPM软件,将布局资源三维模型导入三维场景中,按照布局方案组装起来,形成三维车间仿真布局模型,根据工艺流程和物料配送过程,在三维空间中进行生产线的空间合理性检测,主要包括:各类资源空间距离的合理性、人员操作通畅性、设备的碰撞干涉、工装工具的可达性、物流通畅性等,对布局方案进行空间合理性分析评估,可以得到具体的量化指标,根据检验指标情况,对布局方案进行局部修正。

在空间合理性分析过程中,应遵循“加工路线最短,人行走距离最短”,“设备之间、设备和墙壁、柱子间的最短和最远距离”等实际要求,主要检验项包括如下内容:

1)厂房的空间尺寸:立柱的位置、门窗的距离、路面的宽度等

2)产品、设备等的距离:产品摆放的距离、设备与设备之间的距离、设备与墙壁间的距离等。

3)人机工程距离分析:工人与工位台的距离、设备空间的高度和可达距离。

4)空间利用率分析:优化设备占用场地的面积,提升场地利用率。

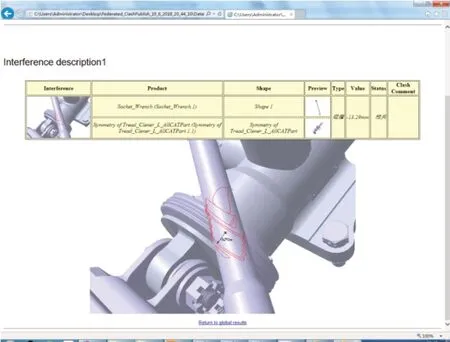

5)干涉分析:产品、设备、框架等各类对象在静态与动态下是否存在碰撞干涉,需进行检验与优化。

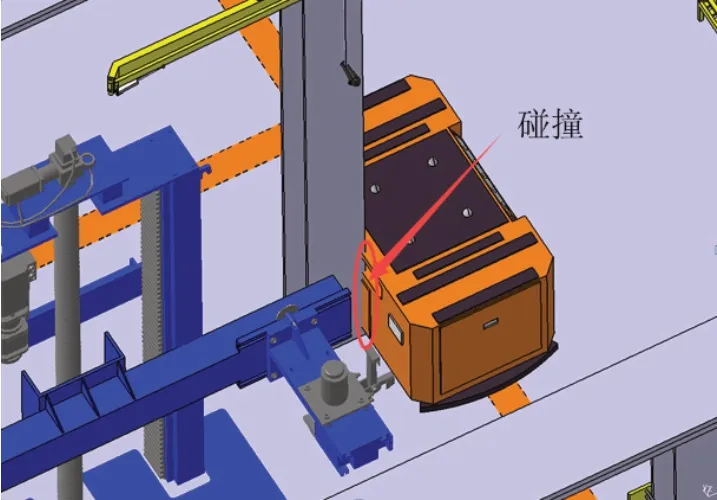

图3 AGV与桁架碰撞

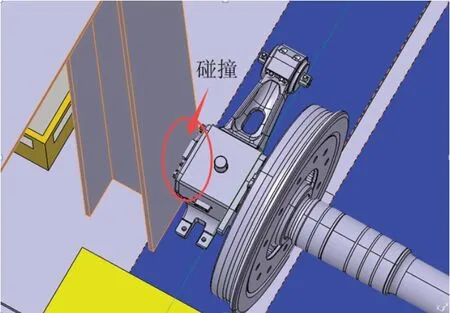

图4 轴箱体与桁架立柱发生碰撞

图5 工人操作设备距离检测

图6 工人与护栏距离合理性检测

图7 工具与零部件间的干涉指示

图8 AGV路径通畅性检测

1.3 基于生产过程仿真的性能分析

将三维车间仿真布局模型导入生产系统仿真软件中,模拟产品制造全过程,可以采用的生产系统仿真软件有西门子PlantSimulation,Flexsim,Simio等。将转向架生产车间数字建模模型导入生产线物流仿真软件中,按照布局方案进行组装,配置与开发生产线的设备参数,运行逻辑,工艺参数,输入生产计划,然后进行生产线物流仿真,对仿真过程数据进行分析,从生产系统物流优化角度,检验布局的合理性,根据生产性能指标也可以细化调整布局方案。

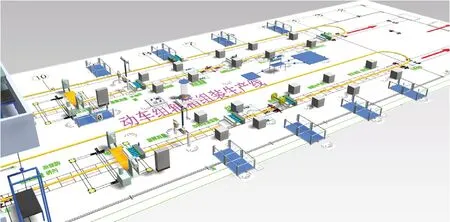

图9 转向架轴箱生产线过程仿真

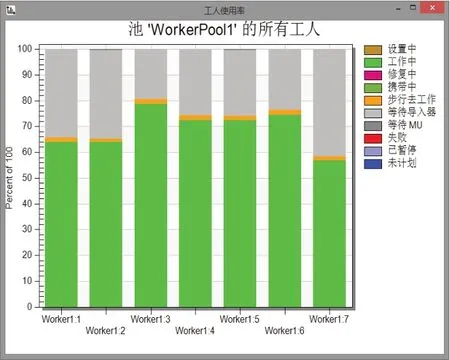

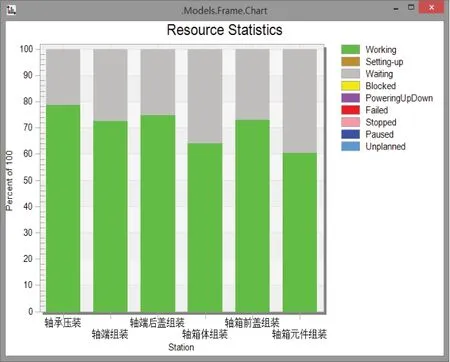

主要检验生产性能指标如产能效率、产品流通时间、设备利用率、生产节拍等指标是否最优。

1)资源的利用情况:加工设备的利用率、仓储物流设备的利用率、工人忙闲率等。

2)物流瓶颈识别和分析:包括产生瓶颈的设备位置和程度,其指标包括生产线的瓶颈率、等待队长、等待时间等。

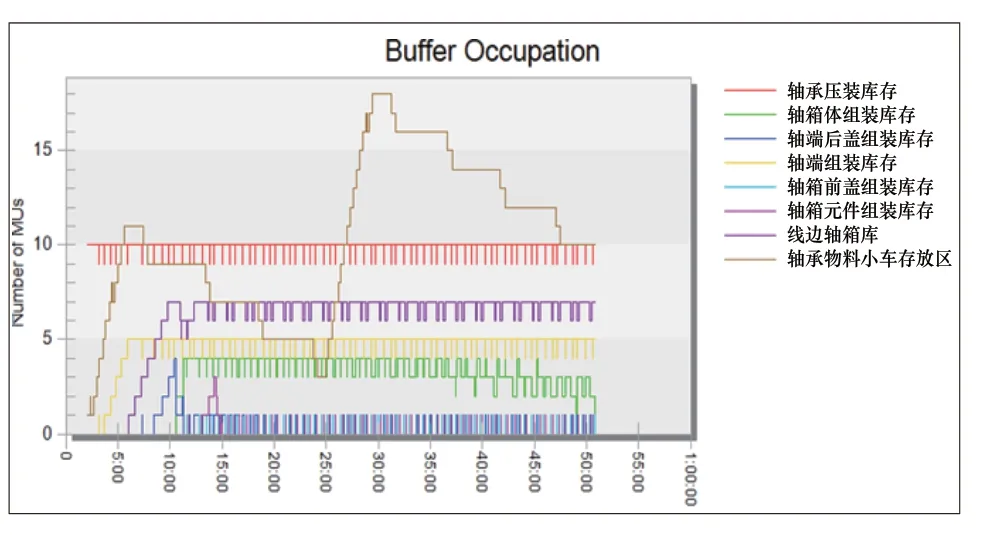

3)在制品评估:在制品的堆积情况,临界在制品库存。

4)车间产能分析:包括最大能力、单位时间生产量等。

5)生产周期分析:如加工件通过时间。

图10 工位工人效率分析

图11 设备利用率分析

图12 在制品分析

图13 线边物料库存

1.4 最优化布局方案输出

经过多次仿真迭代优化后,得到最优化的布局方案,如图15所示,将生产线为由原来的混叠布局改为平行布局,由两条并行的子线组成,两条子线完全相似,由轴承压装区,后盖组装区,轴箱体组装区,前盖组装,电气件组装,补漆检验,检验区等串行组成,其中节点压装区与前三个工序采用并行方式,经过仿真检验,不仅满足空间合理性要求,而且在生产线物流过程仿真中的性能指标较为理想。

图14 优化后产生的布局方案

根据最终优化的布局方案得到生产线平面布局图,生产线三维布局模型,空间合理性分析报告,布局物流仿真分析报告等资料。

2 结论

本文提出的基于仿真迭代优化的两步车间布局规划方法,将车间各类资源按照1:1方式建模,导入三维仿真空间中,同时按照真实生产组织、工艺过程进行仿真,因此能最全面真实地反映实际生产线的状态、约束、限制等各方面,采用迭代仿真优化的方法能够逐步逼近最优方案。同时提供了最直观的可视化布局效果,以及生产线过程模拟效果。通过转向架轴箱生产线的布局规划实例也证明了此种方法的有效性。基于仿真迭代优化的两步车间布局规划方法可以用于解决绝大多数车间的布局规划问题,具有普遍适用性,对于解决智能制造数字化工厂的布局规划问题提供了解决思路。