后扭力梁检具检测参数误差补偿方法研究及分析

张康康,刘 波,刘晓鹏

(中北大学 机械工程学院,太原 030051)

0 引言

汽车生产作为一种规模化的制造产业,销量不断上升,某种车型的年产量基本能够达到几万辆甚至几十万辆[1],为了保证装配时的互换性和使用过程的安全舒适性,关键零部件在制造完成后都要求对其关键几何参数做100%的检测,这就对检测工件的精度与功能提出了更严格的要求。由于传统的检测方式,如使用手动检具及三坐标测量仪等难以满足规模化、自动化生产的要求,自动化检具开始逐渐应用到汽车部件的检测中。但自动化检具由于其本身的制造误差以及汽车部件检测时装夹变形和振动等因素的影响,造成其检测精度难以满足要求。本文针对某企业某车型后扭力梁自动化检具存在的上述问题,在介绍后扭力梁及其自动化检具的基础上,研究了利用BP神经网络对后扭力梁自动化检具的检测误差进行补偿的方法。

1 后扭力梁及其自动检具

作为一种半独立式悬架,扭力梁式悬架因其结构简单和占用空间小等优点被广泛应用于小型车辆上[2]。车辆的两个车轮之间通过一根扭力梁来进行连接,当两侧的轮胎发生上下位移的时候,扭力梁通过扭转来控制晃动以更好地控制汽车行驶,且通过轮胎的角度变化量减小的作用也减少了对轮胎的磨损和消耗。

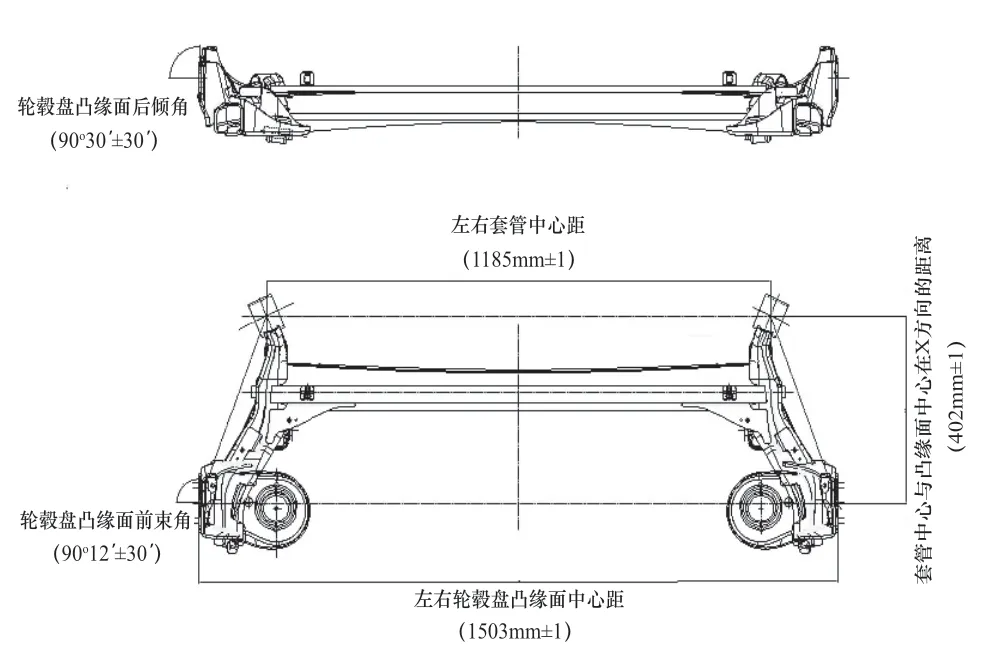

后扭力梁是一种焊接结构件,由组成后扭力梁的各个薄壁冲压件在焊接生产线上以焊接的方式连接而成,为了保证其装配时的互换性,在焊接总成后要对其主要的尺寸参数进行检测。某车企某型号的后扭力梁简图如图1所示,包括左右套管空间中心距、左右凸缘面中心距、套管中心与凸缘中心在X方向的距离、左右前束角和后倾角。

图1 后扭力梁主要检测参数

目前,汽车焊装总成结构件的检测主要包括以下三种方法:

1)安装有特制检测用量规的手动专用检验设备。这种设备结构较简单,但需要人工插拔检测用的量规,因此检测效率低且只能进行定性检测[3],不容易监测到生产过程中几何参数的变化,达不到控制质量的目的。

2)三坐标测量装置是一种精密测量仪器,便携关节臂式或龙门式三坐标测量装置进行精确检测,具有较好的通用性[4],但是设备价格较高,需要专门的人员和环境,且单次测量时间长,难以满足大规模生产的要求。

3)自动化检测设备,简称自动检具。这种设备主要包括定位及装夹装置、检测用的传感器和用于控制和信息处理的控制系统。检测时将工件放置在检具上,定位装置进行定位,装夹装置进行夹紧,然后传感器检测工件的相关参数送到控制系统进行处理,经过计算得到需要测量的几何参数。目前,自动检具已经实现了快速、高精度和自动化测量,在提高检测效率的同时节约了检测时间和成本[5,6]。

由于自动检具具有较高的检测效率及检测精度,且能够实现参数的定量检测和检测过程的可视化,满足了大规模、自动化生产的要求,开始在汽车部件生产中得到应用。

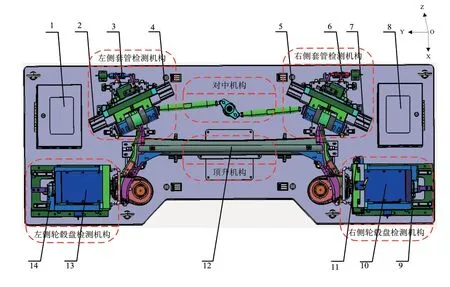

对后扭力梁几何参数进行检测的自动检具的三维模型如图2所示。图中只给出了机械部分,其还包括了由工控机和PLC组成的电气控制部分。检具工作过程如下:顶升机构对工件进行粗定位,之后左右对称的套管检测单元的四个气缸动作,并且在对中机构的作用下完成工件的主定位工作,最后轮毂盘检测单元的两个气缸将沿导轨其送进,前端的弹顶销穿过轮毂盘的定位孔,工件离开顶升机构,处于悬空状态,则定位夹紧工件的工作完成。工件定位夹紧后,与套管检测单元和轮毂盘检测单元相关联的13个传感器也运动到位,静置一段时间后传感器同时采集当前数值然后通过数值计算得到测量结果。

图2 检具整体结构

2 BP神经网络原理

神经网络是在现代神经科学研究成果的基础上提出的,通过模拟大脑神经网络处理、记忆信息的方式进行信息处理,具有自适应、自组织和实时学习的特点,在模式识别、误差补偿、自动控制等领域得到了广泛应用[7~9]。其中BP神经网络是普遍采用的一种形式。

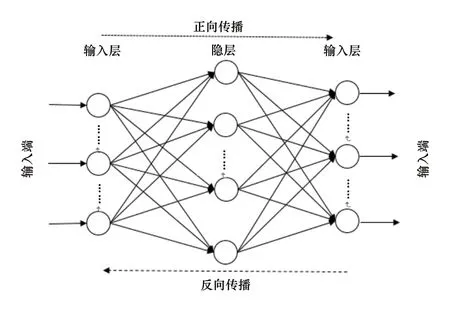

基本BP算法包括信号的前向传播和误差的反向传播两个过程。即计算误差输出时按从输入到输出的方向进行,而调整权值和阈值则从输出到输入的方向进行[10,11]。BP神经网络的拓扑图如图3所示。

图3 BP神经网络拓扑图

3 误差补偿

3.1 误差补偿模型

利用BP神经网络对误差进行补偿,需要确定神经网络模型,包括:输入向量(神经元)、输出向量(神经元)和隐含层神经元。考虑到后扭力梁为刚性结构件,其发生形变时8个待检测参数或多或少均会发生变化,各个尺寸间存在着耦合关系,因此,输入向量选为8个检测参数;同时,为了提高补偿精度只选取其中的1个检测参数作为输出。根据输入和输出向量的数目,利用经验公式可以确定隐含层的数目为10[12],因此,所用BP网络结构为:8-10-1。由于8个检测参数均需误差补偿,所以需要建立8个BP神经网络模型。

因为三坐标测量仪的检测精度非常高,因此,利用BP神经网络进行误差补偿的目的是让自动检具的检测结果逼近三坐标的检测结果。因此,每个BP网络的输入向量由自动检具检测出的8个参数构成;输出向量由三坐标测量仪检测出的8个参数中的1个构成。

利用21个工件来构建BP神经网络的样本,首先将21个工件依次放到自动检具上进行检测,记录测量结果;然后再将其依次利用三坐标测量仪进行检测,记录检测结果。最后,对每个检测参数按照上述方法构成样本。

对于每个参数,选取21个样本中的14组作为神经网络的训练样本,对神经网络进行训练,确定其权值等参数,后7组作为测试样本,测试网络的性能。

3.2 数据分析

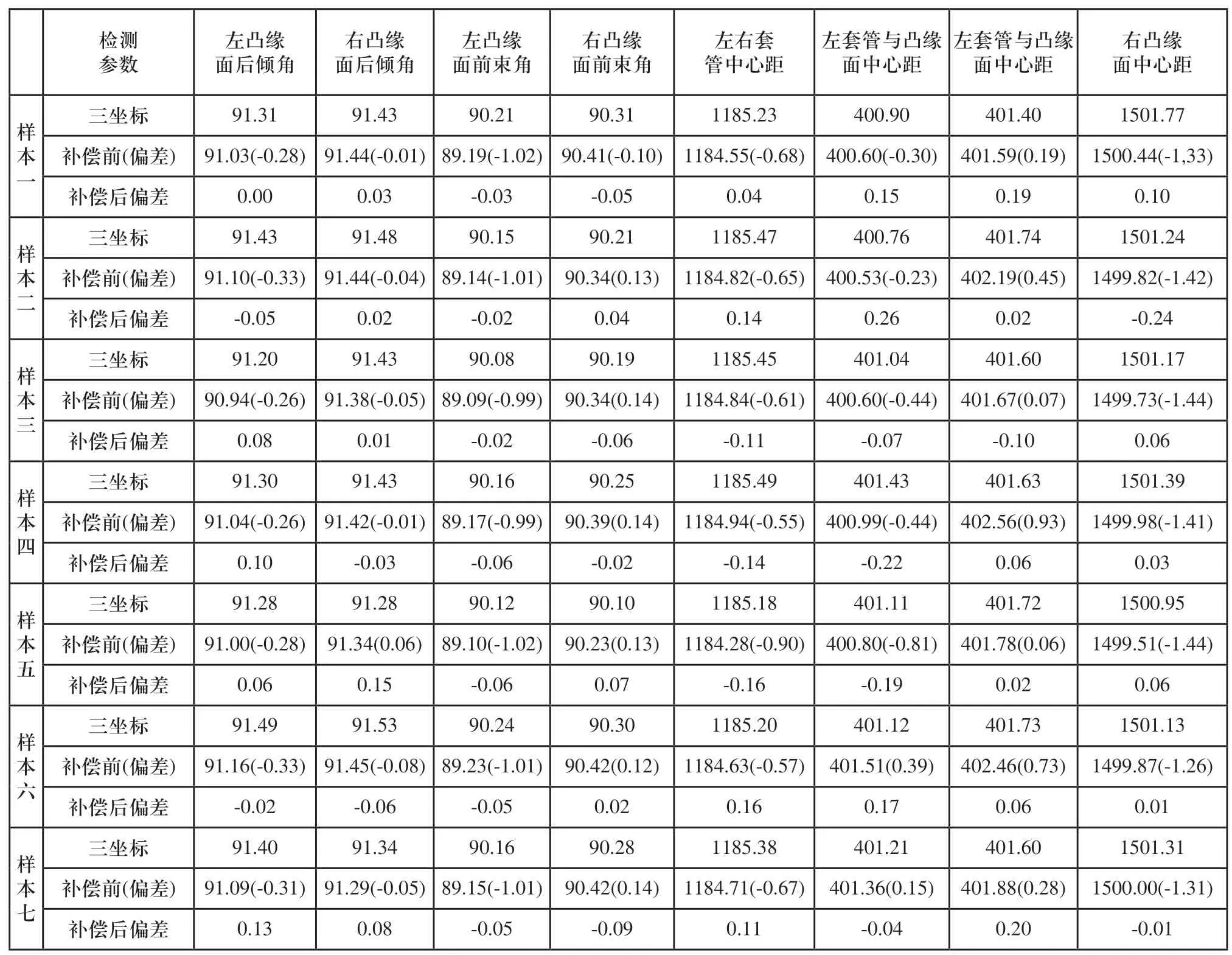

为了减小后扭力梁自动检具控制系统软件设计的工作量,基于BP神经网络的误差补偿算法在MATLAB软件中利用其工具箱完成。在MATLAB软件中用BP神经网络工具箱对上述的样本进行训练和测试,完成后得到网络的权值、阈值等重要参数,将其集成到自动检具的控制软件中用于计算补偿值。7个用于测试的工件的测试结果如表1所示。

如表1所示,7个样本的8个检测参数补偿后与三坐标测量结果之间的偏差绝对值最大分别为:左凸缘面后倾角0.13,约为公差的13%;右凸缘面后倾角0.17,约为公差的15%;左凸缘面前束角0.06,约为公差的6%;右凸缘面前束角0.09,约为公差的9%;左右套管中心距0.17,约为公差的8.5%;左套管与凸缘面X向中心距0.26,约为公差的13%;右套管与凸缘面X向中心距0.22,约为公差的11%;左右凸缘面中心距0.24,约为公差的12%。

通过对比可以看出,经过BP神经网络进行误差补偿后,得到的参数测量结果与三坐标的偏差小于自动检具直接测量结果与三坐标的偏差,并将偏差缩小到公差范围的十分之一左右,满足了厂家对检具检测精度的要求。

不过,对于尺寸比较大的参数,如左套管与凸缘面X向中心距402,右套管与凸缘面X向中心距402,左右凸缘面中心距1503,其检测精度相比其他尺寸来说较差些,分析其原因可能为:1)与检测这些参数相关的机械装置的制造精度低,加之与其他尺寸相比,其基本尺寸较大,产生了较大的复映误差;2)用于神经网络的训练样本数目较少,只有17组样本,但影响检测结果的因素过多,如制造精度、检测过程中气压、振动情况的不同、工件装夹过程中的受力变形不同等,限制了补偿精度的提高。

表1 测试结果

4 结语

本文针对汽车后扭力梁自动检具在对结构件检测过程中受到的装配误差、受力变形以及气压波动及振动等因素的影响,提出了采用BP神经网络对自动检具检测结果进行误差补偿。在实际的生产过程中,通过BP神经网络对检测样本进行误差补偿,得到误差补偿效果较好,补偿后的数据与三坐标的测量数据的偏差缩小到±0.2左右,补偿效果明显,达到了生产商的精度要求。