基于超速离心技术的油液自动净化处理装置的研发

王金春,周骥平,朱兴龙,陈 健,徐钟林

(1.扬州大学 机械工程学院,扬州 225127;2.江苏科仕达实验室环保科技有限公司,扬州 225127)

0 引言

随着我国工业技术的快速发展,机械设备、运输车辆的普及,润滑油和液压油等矿物油需求量大幅增加。但这些矿物质油在使用中,由于氧化、老化、变质、混入杂质、水分等等因素的影响,必须定期更换,以避免使用的机械出现元件堵塞故障、元件的污染磨损、加快油液性能的变质等导致机械寿命减少、出现不必要的运行隐患等现象的发生[1]。另一方面,使用后废弃的矿物油属于危险废物,如废润滑油中含有致癌、致突变、致畸形物质及废酸、重金属等物质,难以自然分解,对环境的污染相当大,一旦渗入泥土中,土壤几十年都无法修复。因此,在世界能源日趋紧张的形势下,油液的回收和再生成为迫切需要解决的问题,已经引起环境保护的重视。

1 超速离心技术及其在油液净化中的应用分析[2,3]

超速离心技术是利用旋转的转子带动液体产生高速运动,通过离心力使不同密度的液体、杂质和油液分离。将超速离心技术应用到油液净化中,其基本的工作原理是:设置一个带有双喷式喷油嘴的转子,借助由油液产生的压力来提供其驱动力。设备开启后,油泵将油液输送到转子内,待油液充满转收稿日期:由编辑部登记子后,就沿转子下部喷油嘴喷出,既而产生驱动力使转子高速旋转,其转速可高达4000~6000rpm以上,所产生的力量为重力的2000倍。以离心力原理直接驱使油液中的杂质分离出来,这些杂质包括硬质金属颗粒、粉尘以及水分,即使小于1微米大小的微粒也能被取出。分离出的杂质会附着在转子内的杂质收集罩内,水分储存在转子内积水盘中,只需定期清洗,油液会通过重力直接流回油箱。

利用超速离心技术形成的油液净化系统属于精密的洁油设备,除去杂志精度可达0.25μm以下,并且可以除去油品中的水分,完全保证机械设备能够在高度清洁的油品下运行,这是其他滤油设备做不到的。只要定期清理,不需要更换零件。适用范围广,对于大多数工业机械中的液压油,齿轮油,润滑油和冷却油都可以使用。但是超速离心油液净化在实际的应用中存在以下不足:一是对于少量的密度和油液基本相同的液体杂质不能很好的分离出来,需定期清理维护;二是净化设备多是安装于固定位置,对特定设备进行净化,缺少机动性,设备不能得到充分利用;三是只能实现油品的净化,对于要求较高的复杂成份油不能实现真正意义上的再生。

2 基于超速离心技术的油液净化自动处理装置的总体设计[4,5]

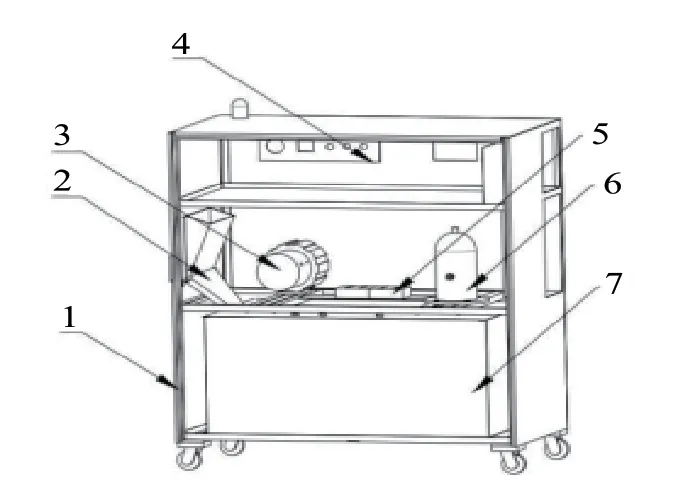

由于机械设备的润滑油、液压油的使用均有一定的更换周期,采用固定于单台设备上的基于超声离心技术的净化系统,在设备运行中大部分时间处于闲置状态,利用率不高;同时也影响机械设备的整体设计结构,增加设备制造成本。因此,有必要研制一种移动式的应用于工作现场多台设备的油液净化自动处理装置,对机械设备的润滑油、液压油系统等进行定期净化处理,延长润滑油、液压油的使用寿命,减轻油液污染对机械设备动力部件的损害。油液净化自动处理装置的总体结构如图1所示。

图1 油液自动净化处理装置的总体结构

该装置由机架、对外连接模块、动力模块、电气控制模块、液压控制模块、超速离心净化器和储油模块等部分组成。

机架采用封闭式设计,用于各部件的按照,同时,为方便对不同地点设备的油液的净化处理,在机架的底部设置有万向轮,方便处理装置的移动。

对外连接模块包括对外油管连接和废油收集机构。对外油管连接用于对机械中的废油直接抽取,废油收集机构是针对于一些散装废弃矿物油而设计,桶装废油可以直接输入到废油储油箱。

动力模块由电动机和液压泵组成,一方面为超声离心净化器提供动力,另一方面也是与机械设备油箱的油液输入、输出提供动力源。

电气控制模块是控制机器运行的核心,由人机交互界面,PLC可编程逻辑控制器和传感器等组成。人机交互界面为触屏式,屏幕按钮用于人工指令操作,显示框用来显示油箱油液高度和系统压力;PLC对传感器信息和屏幕指令进行处理,通过发送控制信号对油泵和三位四通阀进行开关控制;传感器是对系统压力和油箱油液高度的测量信息反馈到PLC中。

液压控制模块主要由两个三位四通电磁阀和单向阀构成,三位四通电磁阀是用于交换外油箱、内部储油箱、净化器和油泵之间的管路连接,控制液压回路中油液的来源和流向。单向电磁阀防止油泵停止后油液反向流动。

超速离心净化器是自动处理装置的核心部件,待净化的油液通过液压泵输入到超声离心净化器中,净化后的油液直接流回到净油油箱中。

储油模块用于存储待净化油液和净化后的油液。根据对各种机械设备油箱容量的分析,大部分油箱的容积低于300升,故储油模块设置了容量为150升的两只储油箱,可满足大部分设备的油液的存储净化需求。

3 油液净化自动处理装置的控制系统设计

3.1 控制过程分析

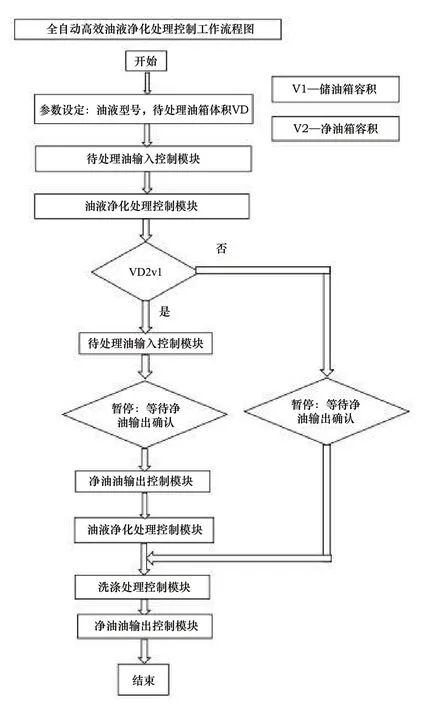

在油液净化处理的过程中,需要对油液的抽取,净化,储存以及抽出等过程进行自动控制。根据机械设备油箱容积的大小,油液净化过程分为一次循环和二次循环两种控制模式。其过程控制如图2所示。

图2 控制流程图

一次循环状态:当机械设备油箱容积VD小于等于废油储油箱V1时,系统会首先将待处理油液注入废油储油箱V1。待油液抽取完毕,系统进入净化处理阶段启动净化处理模块,净化的油液进入净油储油箱V2。系统会在屏幕上显示净化结束,等待外界油箱清理准备完毕,进行净油输出模块将净化后的油输出。

二次循环状态:当机械设备油箱容积VD大于废油储油箱V1小于两油箱总体时,系统会首先输入V1体积,这部分油液全部净化输入到V2,这时设备会重新切换到净油输入模块,将VD剩余的油液输入废油储油箱,待净油储油箱油液输出之后再次进入油液净化模块。

3.2 机电控制系统设计

在控制流程设计中涉及到了待处理油输入控制模块,油液净化处理模块和净油输出控制模块,每个模块实现了不同的设备功能,程序设计时需要分模块化设计,使程序设计更为简化,实现每种模块的功能需要处理器对于不同硬件的控制来实现。机电控制系统的设计分为硬件和软件两个方面。

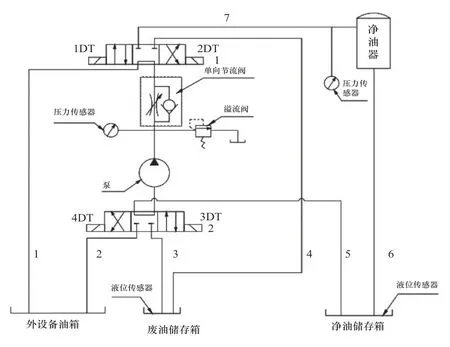

控制系统的硬件由液压控制装置和电气控制装置构成。液压控制的原理如图3所示,通过液压泵与二个三位四通换向阀的联合作用实现待处理设备油箱油液抽取、油液净化处理以及净化后的油液输出到设备油箱中等控制功能[6~8]。

图3 液压控制原理图

电气控制装置主要是对电磁换向阀和液压泵的工作状态进行控制,采用PLC、液位传感器、压力传感器和触摸屏操控方式。液位传感器分别位于两个油箱中,压力传感器设置在液压泵的输出端。传感器将模拟量信号经过模拟量输入模块转化为数字量输入到PLC中,PLC对信息进行处理判断以实现对控制信号的调整和系统的监控。触摸屏作为人机交互界面,实现对处理过程的参数设置、状态信息显示和装置运行的操控[9,10]。

装置的控制程序分为全自动控制模块、油液输入模块、油液净化模块和净化油输出模块,分别与控制流程中各个模块对应。触摸屏幕按钮和显示框对应PLC中寄存器地址,触摸屏对寄存器进行输入和数据读取,实现对程序模块的运行控制和系统状态数据显示[11]。

4 结语

基于超速离心技术的油液净化自动处理装置的研发,充分发挥超速离心的技术优势,通过离心力使不同密度的液体、杂质和油液分离,从而达到净化的目的,为机械设备的润滑油、液压油的净化处理提供了一种新方法和新途径。经过样机制造、调试,并对学校液压实验室的液压试验台油箱中的液压油进行净化处理测试,达到了预期目的和效果。下一步将进一步完善装置的结构和控制过程,尤其对于一些对油液净化精度要求较高的设备,通过增加油品成分检测与补充功能,以实现油液的高品质再生。为油液的完全净化回收再利用,减少废油处理对环境造成的不利影响做出我们的努力。