660MW 蒸汽轮机中压内缸铸件研发

罗永建,马 斌,马 进,陈得润,龚明建

(共享铸钢有限公司,宁夏银川 750021)

近年来,随着我国电力工业的飞速发展,大量超(超)临界机组相继投运,诸多新型耐热钢用于制造锅炉、汽轮机的高温部件。相对于亚临界及以下参数的机组,超(超)临界机组的蒸汽温度/压力大大提高。目前,我国的超临界机组蒸汽参数主要为24MPa/53 8℃/566℃和24MPa/566℃/566℃,超超临界机组蒸汽参数为(25~28)MPa/600℃/600℃。随着节能减排要求的提高,国内已开始建造29MPa/605℃/623℃超超临界机组,启动700℃先进的超超临界机组(A-USC-AdvancedUltraSupercritical)的研发。随着机组蒸汽参数的提高,对机组高温部件用钢提出了更高的新要求,尤其是材料的高温强度、高温抗腐蚀、抗氧化能力以及冷/热加工性能等,因此高温部件用钢及其制造技术成为发展超(超)临界机组的技术核心[1]。

660MW 超超临界蒸汽轮机机组是中国乃至世界火电领域技术较先进、环保、高效的机型,此机组的中压内缸铸件的技术难点在于结构复杂、壁厚比变化大,且材质属于新型高合金耐热钢,内在质量要求极高,同时要求铸件耐高温、高压,防腐蚀,抗冲击,不允许内部缺陷超标,确保性能达到超超临界工作环境的要求,属于典型的高新技术产品。目前,此类铸件主要依赖于进口,其采购成本高,且受制于国外。实现此类铸件的国产化对于提高大型关键设备的自产化程度和国家装备制造业水平,推动能源节约和可持续发展具有重要意义。

1 铸件研发过程

1.1 产品简介

本文研发铸件为中压内缸,为CB2 材质(ZG13Cr9Mo2Co1NiVNbNB),属于高合金耐热钢铸件,铸件三维图见图1,其中上半净重25.8t,三维尺寸为3625mm×3100mm×1447mm,下半净重30.4t,三维尺寸为3675mm×3500mm×1550mm。

铸件成分要求严格,具体主要成分要求见表1。

铸件成品分析时,应该进行气体含量分析,并提供O2和H2的实测结果。Al、Ti 的实际含量以≤0.01%为目标,Sn 和Cu 含量应该检测并报告。

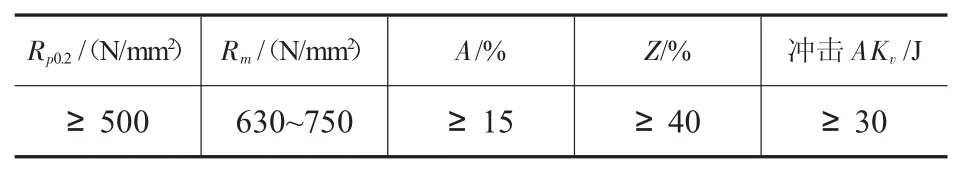

铸件性能要求比较高,详细的性能要求见表2。

图1 中压内缸铸件三维图

表1 主要成分表 ωB/%

表2 铸件的常温力学性能

表3 铸件的高温力学性能

另外对铸件焊补区域,应分散抽取至少5 处进行硬度检测,当焊补区域少于5 处时,对所有焊补区进行硬度检测。且铸件上的每一处结构焊缝都应该进行硬度(HV)检验。如果焊缝直径≥300mm,应沿圆周选180 度对称两点进行硬度检查。最终焊接区硬度应该≤350HV(335HB)。

1.2 铸造工艺设计

本铸件的结构复杂,法兰和缸壁壁厚变化大,内腔有三个气道,热节主要分布在铸件结合面法兰和壁厚变化处。铸件下半部分管子较多,且管子法兰处具有集中热节,热节具体位置如图2 所示,因此产品底部拉筋及管壁补缩存在困难。

图2 热节分布图

为确保铸件内部组织致密性及铸造缺陷较少,铸件铸造工艺设计上下半采取“墙式补贴”将热节集中,然后在“墙式补贴”上方设置长冒口实现铸件补缩。相对于传统的暗冒口补缩方式,所有底部热节均通过“墙式补贴”由明冒口直接补缩,避免了设置暗冒口后,在凝固中期表面结壳导致的暗冒口负压现象,具有补缩效率高、补缩效果好的特点。对于比较难以补缩的竖管,采取管壁加随形补贴;对于管口法兰加“扳手式补贴”的综合补缩方案。由于所有管口质量等级为1 级,要求较高,并且管口处均为独立热节,首先,通过设置补贴,充分补缩管壁;其次,管口处单独设置暗冒口+“扳手式补贴”,保证管口一整圈均能补缩到位,防止收缩缺陷产生,保证管口质量等级。最终,铸造工艺设置冒口、补贴及冷铁的具体方案如图3所示。

图3 铸造工艺图

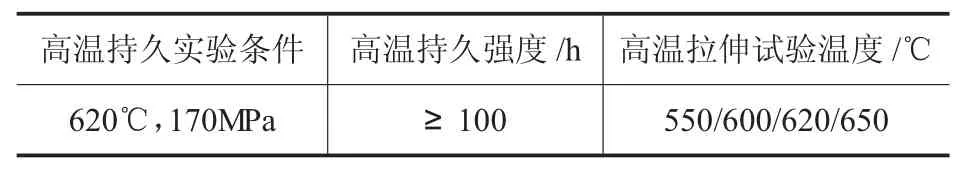

应用MAGMA 凝固模拟与模数计算相互验证,设计冒口及冒口补贴尺寸规格,通过补贴和铸件本体形成补缩通道,保证后凝固的钢液能源源不断的补充先凝固区域,通过设置冒口,使铸件最后凝固部位集中在冒口,将缩松、缩孔引至冒口区域,保证形成组织致密的铸件本体,防止出现二次缩松,铸件凝固过程数值模拟如图4 所示。

通过对中压内缸铸件结构分析,上下半主体一致,但是法兰圆角不同,圆角处轮廓差异大,导致上下半模具不通用,传统的解决方案是将上下半分别制作模具。考虑到分别制作模具生产成本高和周期长,设计了上、下半主体模具通用的方案,将法兰圆角整体制作成可拆卸活块,整体换料处理,可节约模具成本和制作周期。铸件造型过程如图5、6 所示。

中压内缸气道、管子多,结构复杂,且材质为高合金钢,浇注过程中容易出现卷气、夹杂、冲砂等问题。应用GS-100 浇注软件对浇注过程进行计算,并对浇注系统设计进行优化,以保证内浇口进流速度均匀,型腔内液面上升平稳快速,避免了由于充型过快导致的卷气、夹渣和冲砂问题,同时也避免了浇注紊流和返钢。

图4 凝固过程数值模拟

图5 未融合导致的裂纹

1.3 熔炼工艺

CB2 材质冶炼的重点、难点主要有以下三个方面:

(1)过程中控制的元素多,需要调整的成分达14 种;

(2)各项成分要求严格,范围非常窄;

(3)由于产品使用的环境非常恶劣,这就需要铸件的性能非常稳定,即要求钢液中的杂质要少,钢液的纯净度要高。

由于钢液中的合金元素多,特别是易氧化的B、Nb 元素,一旦控制不好,可能导致炉后成分不合,且钢液——合金氧化对铸件质量/性能影响非常大,故熔炼采取型腔吹氩及浇注过程的控制来减少钢液/合金的氧化,其具体做法为:浇注前1小时,对其铸型型腔进行吹氩,浇注前型腔的氧浓度在5%以下,可大大减少浇注过程中钢液的氧化,且浇注过程中浇口杯到水口的距离在100mm以下,也能有效防止钢液氧化。

1.4 热处理工艺

热处理的工艺方法及参数确定,最主要的是要明确不同热处理方法及参数对材料显微组织、力学性能的影响机理,尤其是高温力学性能。以便确定最佳热处理工艺参数,保证常温力学性能和高温力学性能的同时获得;另外,此材质属于马氏体耐热钢,强度高,组织转变应力大,在热处理过程中还要重点研究如何减小铸件的变形和开裂问题。为保证产品技术性能达到要求,实现技术突破,参考如图6 所示的类似材质的的正火连续冷却组织转变CCT 图,确定铸件产品的可行热处理工艺方式为正火加两次高温回火。再利用相近材质试块和电阻热处理试验炉,围绕不同的正火冷速和回火温度及保温时间开展大量的热处理工艺性能试验研究。

正火热处理有助于充分溶解铸件中的析出相,经奥氏体化后形成较小晶粒的奥氏体,冷却后形成同等晶粒的马氏体组织;一次回火会促进马氏体中过饱和的碳以碳化物的形式析出,同时降低马氏体位错密度,从而降低材料的强度,提高塑性和韧性。二次回火的目的是得到足够多的稳定的逆变奥氏体,以提高材料的塑韧性。对于这种吨位较大,壁较厚的高合金钢产品,为了减小组织成分偏析,利于性能热处理前的冒口切割,有时候也会在正火前增加一次高温退火预备热处理。

1.5 焊接工艺

由于CB2 材质含有较高的合金元素,与其配套的焊材在焊接过程中,熔池的粘性较大,其熔合区容易产生未融合及夹渣缺陷,且此类材质,对氢较敏感,容易产生延迟裂纹。整个焊接过程中,温度以及焊接手法成为焊接控制的难点,此外,较高的预热温度,给焊接实施带来很大困难。目前全世界只有极少数厂家生产此类焊材。

焊缝金属的防氧化问题:马氏体耐热钢中高合金元素含量较多,其焊材在焊接过程中熔池温度较高,焊接过程中层间温度不好控制。由于焊材中含有B 元素,高温下焊缝金属与空气接触,会加速B 元素的氧化。在防止氧化方面,主要从两方面解决:一方面,对于焊丝采用特定配比保护气进行保护,另一方面,焊接过程中,熔池凝固后,先不要进行清渣处理,待熔池温度降低至特定温度以下再进行清渣处理。

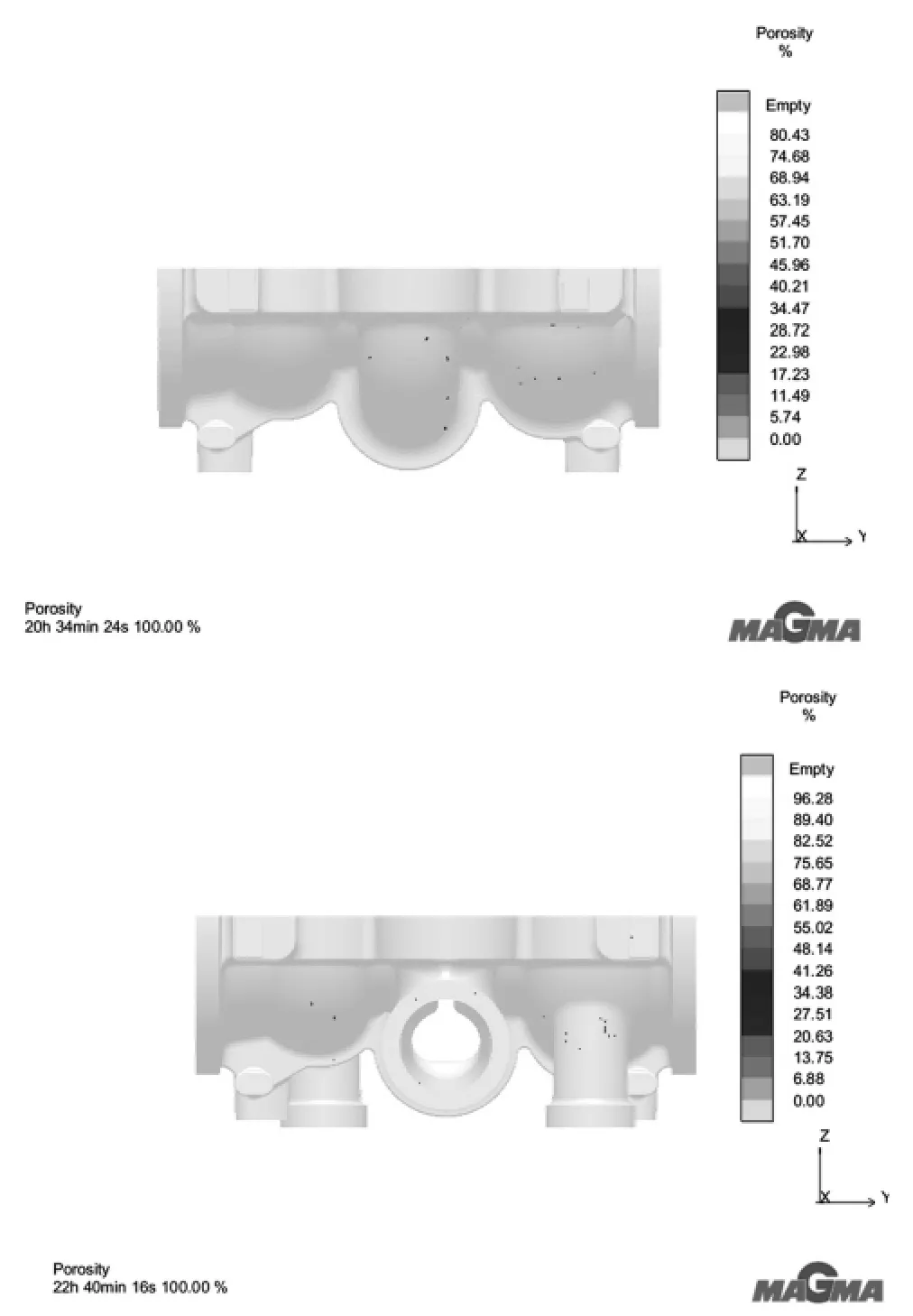

裂纹及未熔合缺陷的处理:焊缝熔池流动性差,粘性大是此类焊材的特性,焊接过程中焊层过厚,或缺陷两边融合不好,存在空穴。未融合部位容易导致应力集中,是裂纹缺陷产生的源头。

裂纹及未融合缺陷的解剖研究:如图5 所示,图中类似蝌蚪状的缺陷,为典型的未融合导致的裂纹缺陷。对于此问题,主要从焊接手法及焊接预热方面解决。采用天然气火焰对缺陷边缘进行预热,要求焊接前预热温度为110~130℃,焊接部位周围100mm 范围内需达到预热温度要求,当预热温度过高或过低时控制火焰温度。焊接过程实时监控缺陷部位的预热温度,当温度高于150℃时停止焊接,待降温至预热温度要求范围内接着焊接。始终保持所有焊接部位温度在预热温度要求的范围,焊接完成后禁止降温。焊接手法方面:主要控制好底层焊接质量,以及缺陷两边融合部位的质量,防止焊层之间存在未融合缺陷,焊接过程中,选择薄焊层焊接。打底焊按照顺序进行焊接,焊道之间清渣要彻底,必要时,采用合金钻头打磨。

2 结论

(1)通过研究合理的凝固补缩工艺,实现了铸件冒口的顺序补缩,并策划了经济的模型通用方案,节省了周期和成本。

(2)采取型腔吹氩及浇注过程的控制来减少钢液/合金的氧化。

(3)采用预备热处理+高温正火+高温回火的热处理工艺设计,并通过控制N/B 比提高CB2材质的高温持久性能。

(4)通过特定比例气体保护,防止焊缝金属氧化;采用合理的焊接手法及焊接预热方面解决未融合及裂纹。