大型风电轮毂铸造工艺设计

田 超,彭 倩

(陕西柴油机重工有限公司,陕西兴平 713100)

目前,随着社会生产力的高速发展及经济效益的不断追求,全球能源消耗过大,不可再生资源已趋近枯竭。在这种形势下,发展风能、水能、太阳能等洁净能源已成为时代潮流,尤其风力发电已达到了空前的普及,较好的缓解了能源危机,带来了客观的经济效益。风力发电设备是将风的动能转变为旋转机械能,从而带动发电机发电。风轮由3 个叶片和1 个轮毂组成,轮毂是风电设备关键的部件,连接叶片与主轴,其作用是承受风力在叶片上的推力、扭矩、弯矩及陀螺力矩,然后将风轮的力矩传递到机构中去。可见轮毂是风轮至发电设备的重要零件,其结构特殊、形状复杂、体积大、加工难度大,加工质量风险特别高。轮毂一般为球墨铸铁件,材质QT400-18AL,在力学性能、金相组织、化学成分方面都有严格要求,必须经过超声波、磁粉探伤,不允许存在缩松、裂纹、气孔、夹渣类缺陷。本文针对3.0MW 轮毂,按照传统铸造工艺设计流程,结合产品图纸及球墨铸铁件技术条件,先进行了工艺性分析,评估了实际生产过程原材料、设备、工装、人员操作技能等环境要素,完善铸造工艺设计方案,并试制成功,实现了满足各项技术要求的铸件批量化生产。

1 铸件结构及技术要求

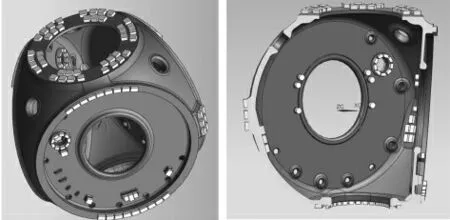

该轮毂为3MW 级轮毂,具体结构如图1 所示。轮廓尺寸为3425mm×3158mm×3111mm;毛重为21.2t;主要壁厚95mm;最小壁厚47 mm;最大壁厚150 mm。材料为QT400-18AL,铸件的机械性能、金相组织要求及相关验收标准如下。

图1 3.0MW 轮毂三维模型

机械性能:抗拉强度σb≥350MPa;屈服强度σs≥220MPa;断后伸长率A≥12%;硬度:120~175 HBW;三个试样-40℃平均冲击功Akv≥10J,个别≥7J。

金相组织:石墨球化率Ⅴ+Ⅵ≥90%;石墨大小5~7 级;基体组织铁素体≥90%;本体表层球化率等级≥3 级。

验收标准:100%超声波探伤,参照EN12680-1-2、3 级及EN12680-2-1 级执行;微观组织参照GB 9441 执行;着色渗透及磁粉探伤参照EN1369 执行。

2 铸件工艺性分析及风险点识别

3MW 轮毂轮廓尺寸及壁厚较大,主轴孔端面为厚大区域,且为铸件最高点,铁水在型腔上升过程冷却时间最长,流动性逐渐降低,充型能力减弱,造成铁水补缩效果变差,极易产生缩松缺陷;三面筋板方形凸台较厚,且为钻孔区域,对超声、磁粉要求极高;导流孔端面及轮毂腰线部位凸台为最大壁厚处,缩松风险较高。

该铸件按0.8%缩尺进行铸造工艺设计,得毛重21.71t;按80%~85%工艺出品率计算,所需液重26t。在浇注充型过程,铁水与砂型、芯接触面积较大,充型时间较长,大大增加了铸件浮砂、夹砂、氧化夹渣、夹杂类风险,影响表面质量。铁水吨位大,浇注过程需保证大出流、无紊流、平稳充型。

由于铁水纯净度是影响铸件质量的重要因素,因此,对原辅材料品质、炉前扒渣质量及浇注过滤系统的可靠性要求极高。该轮毂从原辅材料准备、造型过程、原铁水质量及熔化浇注过程必须严守工艺纪律,提高成品率。

综上所述,该轮毂生产过程存在如下风险:

(1)铸件体积、吨位较大。对砂箱尺寸、强度要求较高,需配套专用随形砂箱,便于操作,同时可以减少填砂量;对起吊天车核载要求较高,且需配套专人操作。

(2)铸件表面厚大区域及加工凸台处缩松、裂纹、冷隔风险较高。

(3)型、芯制作过程,必须严格监控型砂强度、水分等质量指标,提高铸件表面质量。

(4)浇注系统设计要合理规范,尤其铁水过滤系统可靠性要高,降低夹杂类缺陷。

3 工艺方案设计

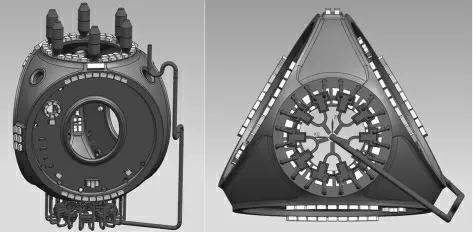

(1)该轮毂采用两箱造型,主轴孔端面竖直朝上,分型面平行于主轴孔端面,且位于轮毂中心与三变浆法兰面圆心所在平面的之间。在轮毂主轴孔/导流孔端面、筋板方形凸台及内侧圆台、变浆法兰端面、球壳腰线部位凸台布置平面冷铁。具体见图2 所示。

图2 铸件冷铁布置

(2)浇注系统全部采用陶瓷管浇道,采用底注式。直浇道选用ø100mm 厚壁瓷管(1 道),并在分型面处设置“S”形缓冲弯头;设计专用砂芯横浇道,采用“丁”字型组合过滤器(10 组,通过率10ppi);内浇道ø60mm 瓷管(20 道),内浇口为专用异形陶瓷管。A 直:A 横:A 内=0.13:0.3:1;在主轴孔端面布置6 个顶冒口,并在盖箱顶面对应位置反扣6 个保温冒口,从而增强铁水补缩效果,具体见图3 所示。

图3 铸件浇注系统设计

(3)采用中频感应加热炉,低硫优质废钢,优质生铁,艾肯球化/孕育剂,回炉料按30%比例加入。

4 工艺方案实施结果

图4 铸件3D 扫描图像

根据上述工艺方案连续投产了1#至5#共计5 件轮毂,机械性能、化学、金相组织均符合球磨铸铁件技术要求,清理抛丸后进行VT、UT、MT 检测,结果良好。对铸件进行了全尺寸3D 扫描,形状、尺寸比较精确,质量稳定,如图4 所示。

5 结语

按照以上3MW 轮毂铸造工艺设计方案,并严格执行过程质量控制,顺利完成了试生产,质量稳定可靠,固化该工艺后可进行批量化生产。