铸钢件渣气改善方法探究

白冬冬,马宇清,潘多龙,吕昌略,杜天彬,周子龙

(中车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

在铸造生产中,渣孔是最为常见的铸造缺陷之一,为了减少因为渣孔缺陷而导致的废品率,必须提高金属液的纯净度,通常的做法有优化熔炼过程、改善浇注系统、使用过滤装置等方法来捕获金属液中的夹杂物[1,2]。使用过滤技术不但能提高产品表面质量,减少渣孔缺陷,还对铸件的机械性能、加工性能等有良好的改善,可全面提高产品质量。而超级过滤是在传统过滤技术的基础上优化而来,其特点有过滤片孔密度更高、过滤片厚度更薄、入水口线速度更低等,能够更好的过滤金属液中细小的夹杂物,整流金属液,从而获得高质量的铸钢件。

1 产品特征和缺陷分布

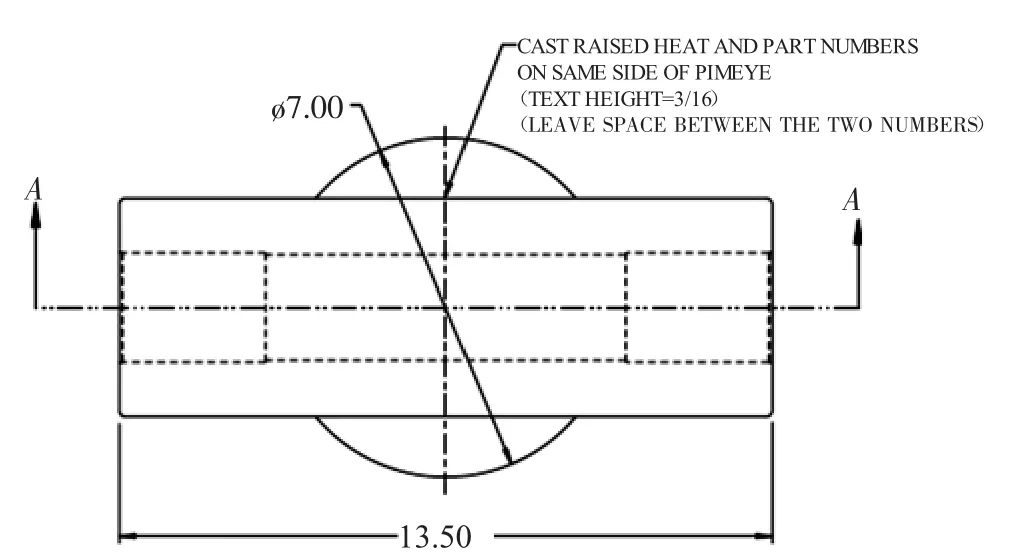

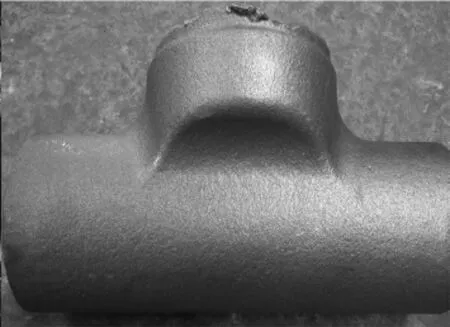

销孔座作为某公司液压装置的重要零部件,铸件毛坯重量36kg,其质量要求非常严格,不但要具有良好的抗拉强度及屈服强度,同时无损检测必须达到磁粉探伤验收标准ASTMA903 M II 级,而且关键区域热处理前后均不允许焊补。造型工艺为水玻璃砂型、树脂砂芯,一型四件,铸件结构如图1 所示。

图1 铸件毛坯结构

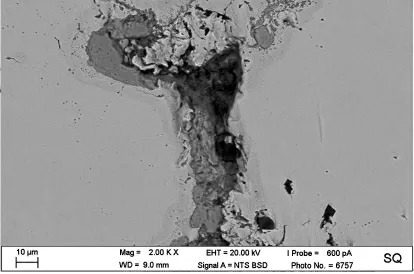

自2017 年12 月自动化造型线生产以来共计生产销孔座2223 件,其中因气渣孔造成废品111件,产品90%在炉前需要大面积的焊补,降低产品流转速度的同时也加大了产品的质量风险,渣孔电镜照片如图2。

图2 铸件缺陷微观照片

2 销孔座原始工艺模具铸造和常见的质量问题

2.1 原始工艺设计

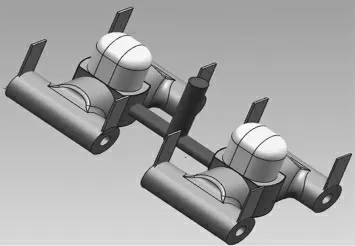

销孔座原始工艺如图3 所示,在生产过程中,80%~90%的产品在上型最顶面位置存在不同程度的气渣孔缺陷,开箱抛丸以后即可被发现,缺陷如图4 所示。

图3 销孔座原始工艺图

图4 销孔座缺陷图

2.2 气渣孔形成原因初步分析

(1)浇注系统设计不合理,挡渣效果差,浇注时熔渣进入型内,抛丸后在铸件表面可见。

(2)钢水在型腔内紊流,产生憋气。

(3)炉料不纯净,钢液氧化严重产生熔渣类铸造缺陷。

(4)修包材料耐火度低,在浇注过程中形成新的熔渣,与钢液一起进入铸型内。

(5)浇注温度低,熔渣来不及泛起。

3 销孔座气渣孔缺陷的解决方法

3.1 净化钢水

采用干燥、无水、无油、无锈的废钢及合金材料,将回炉料使用量控制在40%以下。

3.2 合理设计浇注温度及浇注时间

通过研究产品材质成分,将浇注温度控制在1590~1600℃之间,保证钢液能够顺利通过过滤片良好充型,加快浇注速度,使产品在20~25s 内完成浇注,钢液中的熔渣顺利上浮。

3.3 优化浇注系统

我司采用漏包浇注,包孔直径为ø50mm[1],为使钢液充型平稳,减少对型腔冲刷的同时减少钢液氧化,采用开放式浇注系统。为了避免浇注过程中的夹杂物冲入型腔,在横浇道加设过滤片,如图5 所示。浇注系统尺寸如下。

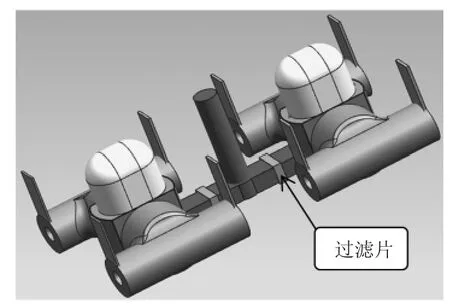

图5 带有过滤片的销孔座工艺

包孔面积:3.14×(5/2)2mm2;

直浇道面积:3.14×(6/2)2mm2;

横浇道截面尺寸为:65mm×63mm×47mm。

通过计算,在横浇道上加设圣泉公司的氧化锆材质的75mm×50mm×20mm,20ppi 的过滤片,起到挡渣和防止卷气的作用。在造型时将过滤片垂直放置于型腔之中,如图6 所示。

图6 造型时过滤片的放法

4 使用超级过滤技术后效果验证

通过工艺优化和改进攻关后,在2018 年5 月份到2018 年8 月份共计生产1000 件销孔座中废品20 件,其中气渣缺陷造成废品1 件。通过上述改进后,销孔座开箱抛丸后铸件顶部及上半部位气渣孔缺陷得到有效的解决。整模效果如图7 所示,局部如图8 所示。

图7 销孔座改善后整模图

图8 改善后销孔座上表面无渣孔缺陷

5 结论

(1)通过对产品的横浇道加设75mm×50mm×22mm,20ppi 的超级过滤可以起到很好的挡渣作用及有效的避免钢水浇注过程中卷气进入型腔。

(2)将钢水的浇注温度由1560~1570℃提高到1590~1600℃,钢水的流动性显著提高,熔渣上浮效果明显。

(3)将横浇道由上型移动到下型,增大了横截面积,解决了钢水充型过程存在的跳水问题,使钢水充型平稳。

(4)熔炼时控制钢水回炉料的使用量,有效避免了产品铸钢件缺陷遗传。