航空发动机压气机导叶主备控制切换研究

(中国航发控制系统研究所,江苏 无锡 214063)

随着航空发动机控制系统由机械液压调节技术向全权限数字电子控制(FADEC)技术的发展,以及随着发动机控制变量的增加,电液伺服系统以其技术成熟、功率密度高、动态特性好、效率高、环境适应性较好的优点,成为航空发动机控制及飞行控制领域中伺服控制的主要实现形式,应用日趋广泛[1]。在现代航空发动机FADEC中,发动机燃油、发动机气流等主要参数的控制通常是通过电液伺服系统来完成。

电液伺服系统主要由电液转换元件、执行元件、反馈元件、控制器所组成。在电液伺服系统中,一般采用电液伺服阀作为电液转换装置[2]。电液转换装置作为FADEC系统安全关键元件,通常采用双电液伺服阀结构的电液转换装置设计技术[3],以提高控制的可靠性。相比电液伺服阀,高速电磁阀以其结构简单、抗污染能力强、成本低、易于数字控制等优点,被越来越多地应用到控制系统中[4]。

为获得发动机的最优性能,并保证压气机导叶控制可靠性,某型航空发动机压气机导叶控制装置采用了耐污染能力较强的双余度射流管电液伺服阀作为电液转换装置,同时采用高速电磁阀作为备份。在压气机导叶控制系统工作过程中,采用电液伺服阀的主控伺服回路一旦出现故障,则需要立即切换至备份高速电磁阀伺服回路控制。在切换过程中,要求系统平稳、快速以减小切换过程导叶扰动,进而减小对发动机工作状态的影响。因此,对该型发动机压气机导叶主备控制回路的切换特性进行研究,对于提高发动机控制的安全性和可靠性具有重要的意义。

1 航空发动机导叶控制

1.1 导叶控制装置工作原理

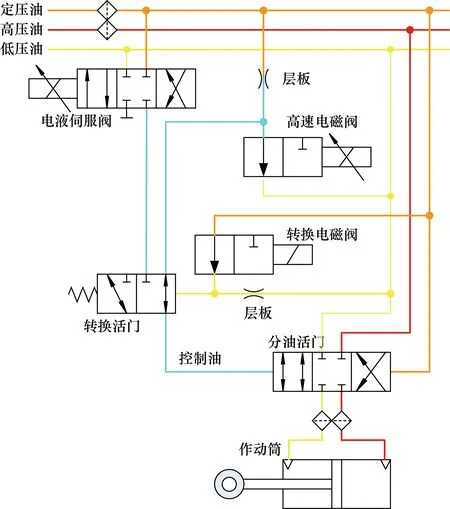

某型航空发动机压气机导叶控制装置主要由射流管电液伺服阀、备份高速电磁阀、转换电磁阀、转换活门、分油活门和层板限制器等组成,其原理如图1所示。

图1 压气机导叶控制装置原理框图

在射流管电液伺服阀控制的主伺服模式下,转换电磁阀通电,转换活门沟通射流管电液伺服阀控制油路,分油活门在射流管电液伺服阀控制油的控制下移动,进而控制高压油进入作动筒的有杆腔或无杆腔,导叶作动筒推动导叶使角度变化;在高速电磁阀控制的备份伺服模式下,转换电磁阀断电,转换活门切断射流管电液伺服阀控制分油活门的油路,同时沟通备份高速电磁阀控制分油活门的油路,由高速电磁阀控制导叶作动筒运动。

1.2 导叶伺服控制系统原理

压气机导叶伺服控制系统主要由传感器、控制器、控制装置、作动筒等组成,系统框图见图2。

控制器根据给定角度Afa2_dem以及RVDT传感器反馈角度Afa2比较得到误差eAfa2,经外环PID控制器计算得出分油活门给定Lf_dem,与LVDT传感器反馈位移Lf比较得到误差eLf,经内环PID控制器计算得出电流信号I与占空比信号PWM,电液转换装置根据接收到的控制信号沟通射流管电液伺服阀或高速电磁阀至分油活门的控制油路,控制分油活门移动改变作动筒两腔的油压,从而使导叶作动筒活塞杆的输出位移发生变化,并通过连杆机构控制导叶的转角到达给定角度。

2 伺服控制系统建模仿真

对图2所示的航空发动机压气机导叶伺服控制系统的各个环节进行分析计算,分别建立各环节的简化数学模型,并进行伺服控制回路的建模仿真。

图2 压气机导叶伺服控制系统框图

2.1 电液转换装置建模

2.1.1 电液伺服阀数学模型

电液伺服阀是一个复杂的非线性机电伺服系统,一般电液伺服阀可以用二阶环节近似表示[5-7],其传递函数为

(1)

式中,ξ,ω,Kq分别为电液伺服阀的阻尼比、自然频率和流量增益。

某型电液伺服阀的阻尼比ξ在0.7~1.0之间,取ξ=0.7。当额定压力ps=8 MPa及额定电流I=40 mA时,电液伺服阀的额定流量及自然频率分别为Qs=3 L/min,ω=90 Hz,则电液伺服阀的流量增益为Kq=Qs/I=1250 mm3/(s·mA)。

2.1.2 高速电磁阀数学模型

发动机数字控制系统的高速电磁阀控制通常采用定频调宽的方式,即高速电磁阀的脉宽调制信号频率恒定(40 Hz),数字控制器根据调节的需要改变脉冲信号的宽度,对占空比进行限幅(0.2~0.8)避开非线性区间[8-9]。

以占空比PWM(s)为输入,以流量Q(s)为输出、包含PWM功率变换器的高速电磁阀模型可以用一阶惯性环节近似表示[10],其传递函数为

(2)

式中,t1,t2,t3,Kq分别为高速电磁阀的调制周期、启动延迟时间、阀芯运动时间常数和流量增益。

对于定频40 Hz高速电磁阀t1=0.025 s,某型高速电磁阀的启动延迟时间t2=0.003 s,阀芯开启后约0.5 ms全部打开,t3=0.0005 s。在额定压力ps=1 MPa及占空比PWM=100%时,高速电磁阀的额定流量为Qs=0.75 L/min,则高速电磁阀的流量增益为Kq=Qs/PWM=125 mm3/(s·%)。

2.2 分油活门建模

阀控分油活门的数学模型可以用纯积分环节近似表示,其传递函数为

(3)

式中,Ksv为分油活门的增益系数。

在定压油2 MPa、低压油0.2 MPa的条件下,给定电液伺服阀-32 mA或40 mA电流,某型分油活门全程移动时间为(0.125±0.025)s;给定高速电磁阀20%或80%占空比,分油活门全程移动时间为(0.25±0.05) s。建模时,某型电液伺服阀和高速电磁阀控制分油活门全程移动时间默认值分别取0.125 s和0.3 s,分油活门行程为±3 mm。

2.3 导叶作动筒建模

分油活门控导叶作动筒的数学模型可以用纯积分环节近似表示[11],其传递函数为

(4)

式中,Kac为导叶作动筒的增益系数。

某型压气机导叶行程为-34°~0°,在高压油压力5 MPa、空载时,作动筒全程移动时间为0.3~0.6 s,不同全程移动时间下作动筒增益系数不同。建模时,由电液伺服阀控制时作动筒全程动作时间默认值取0.35 s;由高速电磁阀控制时作动筒全程动作时间默认值取0.5 s。

2.4 传感器建模

分油活门LVDT传感器和导叶角度RVDT传感器为电磁式传感器,反应灵敏,可以看作系数为1的比例环节。

2.5 伺服PID控制器建模

航空发动机伺服控制回路一般采用位置式PID控制器[12],其传递函数形式为

(5)

式中,Kp,Ti,Td分别为比例系数、积分时间常数和微分时间常数。

对于压气机导叶外环控制,控制周期取0.025 s,某型电液伺服阀主控伺服回路取Kp=0.2,Ti=0.005 s,Td=0.025 s;某型高速电磁阀备份伺服回路取Kp=0.1,Ti=0.005 s,Td=0.025 s。对于压气机分油活门内环控制,主控和备份伺服回路取Kp=8,Ti=0.005 s,Td=0 s。

为了避免伺服回路误差较大时控制量长时间停留在饱和区,采用抗积分饱和处理,即当控制输出进入饱和区以后,不再进行积分项的累加,而只执行削弱积分的运算。

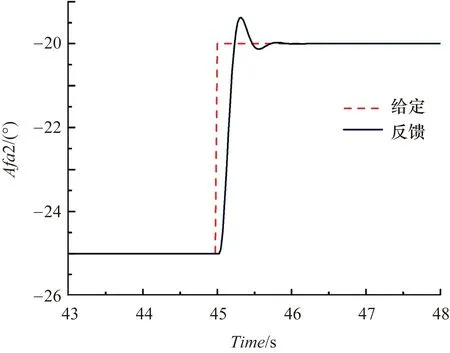

2.6 系统数学模型建立及仿真分析

使用Matlab软件建立上述导叶伺服控制系统仿真模型。采用电液伺服阀控制回路和采用高速电磁阀控制回路5°阶跃响应仿真曲线分别见图3和图4。分析结果可知,采用设计的伺服PID控制器,伺服控制的超调量、上升时间和调节时间等性能指标均可满足对应的伺服回路指标要求。

图3 主伺服控制回路5°阶跃响应仿真

3 导叶主备切换仿真与验证

压气机导叶主控伺服回路故障后,切换至备份伺服回路控制,转换活门移动到位前,压气机导叶在电液

图4 备份伺服控制回路5°阶跃响应仿真

伺服阀零偏的作用下向“全关”(-34°)位置偏转;转换活门移动到位后,压气机导叶会在备份伺服控制下打开至导叶控制计划给定位置。这一过程中,由于主备控制回路的切换,会造成压气机导叶的较大扰动,因此需要在单伺服控制回路设计的基础上,对主备控制的切换进行计算仿真与验证。

主备伺服回路切换过程中设计到的关键影响因素有转换活门的切换时间、电液伺服阀零偏作用下分油活门移动速度,以及备份高速电磁阀接管控制的速度。

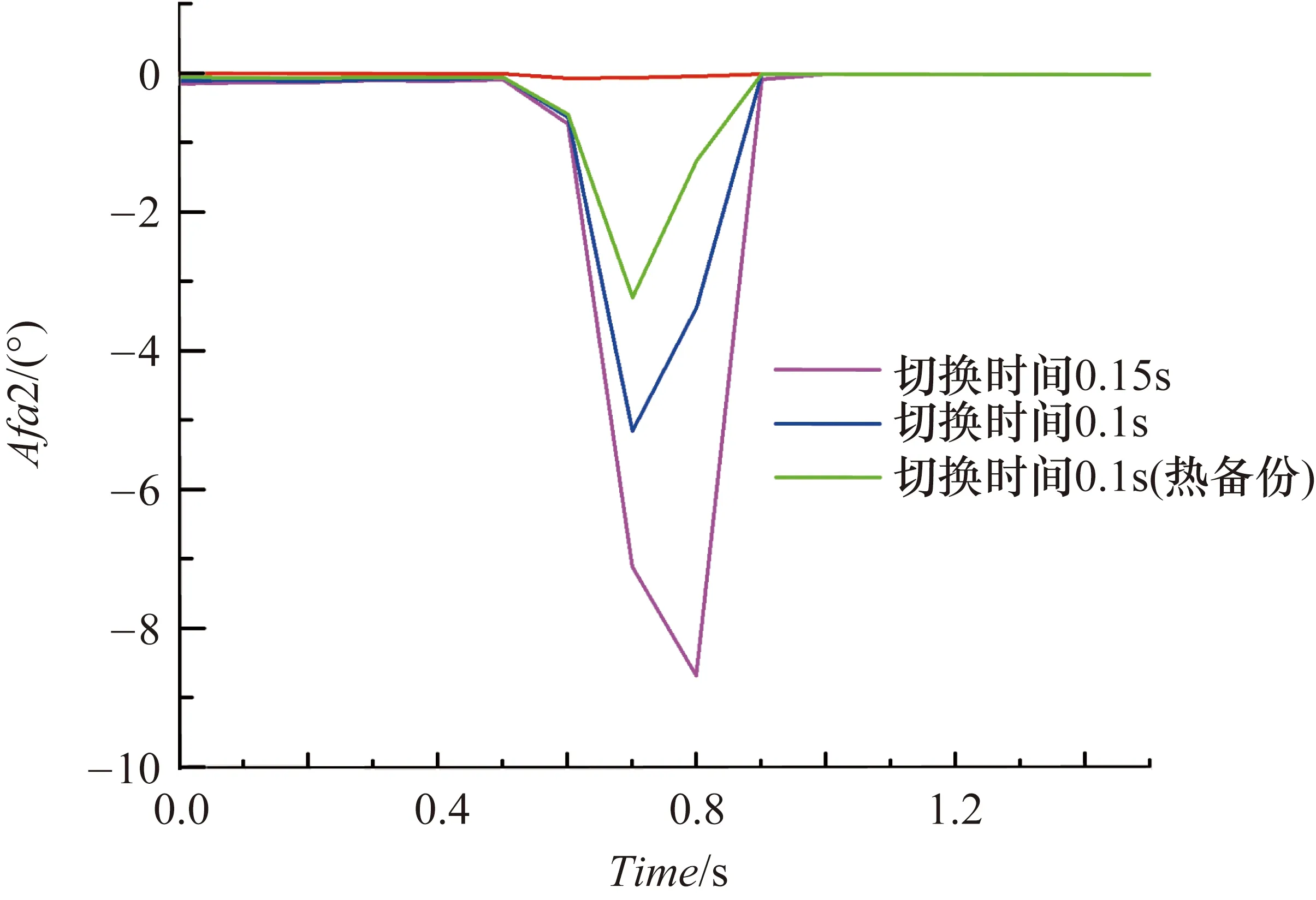

3.1 不同转换活门切换时间下切换仿真

某项目中的切换机构,在高压油5 MPa、低压油0.2 MPa条件下,从给转换电磁阀断电到转换活门切换的时间≤0.2 s。参考目前国内其他项目实测值预估该时间在0.05~0.15 s。

转换活门实现主备伺服回路的控制油路切换,仿真模型中通过转换电磁阀通电/断电状态实现主备伺服回路控制的选择。仿真模型通过设置转换电磁阀的延迟时间,实现不同转换活门切换时间的模拟。转换活门切换时间为0.05 s、0.1 s和0.15 s时,稳态下主备切换仿真结果见图5。分析结果可知,随着转换活门切换时间的增加,主备伺服回路切换过程中,压气机导叶的扰动量急剧增大。

图5 不同转换活门切换时间仿真

转换活门切换时间主要由转换电磁阀流量、转换活门弹簧力、转换活门行程、层板流量等指标决定,可通过不同指标间的匹配,设计合适的转换活门切换时间。

3.2 不同伺服阀零偏下切换仿真

电液伺服阀的额定流量和额定电流确定后,分油活门在零偏下的移动时间取决于零偏的大小,零偏的大小不影响电液伺服阀的流量增益和自然频率。目前国内工程使用的电液伺服阀零偏主要有±4 mA、±6 mA、±10 mA。

仿真模型中通过设置伺服PID控制器中平衡电流值,实现不同伺服阀零偏的模拟。电液伺服阀零偏为4 mA、6 mA和10 mA时,稳态下主备切换仿真结果见图6。分析结果可知,随着伺服阀零偏的增加,主备伺服回路切换过程中,压气机导叶的扰动量急剧增大。

电液伺服阀零偏的选取主要取决于在零偏作用下压气机导叶角度移动到“全关”的安全位置的时间。在满足移动时间的基础上应尽量选取较小的零偏,以减小切换过程导叶的扰动量。

图6 不同伺服阀零偏下切换仿真

3.3 不同备份工作模式下切换仿真

高速电磁阀流量一定的情况下,备份伺服回路接管控制的速度主要取决于备份工作模式。

对于双余度伺服系统控制,主备双通道的工作方式有冷备、温备、热备以及双工4种[13-15]。

① 冷备份方式。主控通道工作时,备份通道不通电不工作;主控通道故障时,备份通道启动并自动接替工作。

② 温备份方式。主控通道和备份通道共同加电,主控通道工作时,备份通道等待;一旦主控通道故障时,备份通道结束待机状态开始工作。

③ 热备份方式。主控通道和备份通道同时加电,且均处于工作状态,只是热备份通道的处理结果不输出。一旦主控通道故障,备份通道接替任务,进行结果切换。

④ 双工方式。主控通道和备份通道同时加电和工作,处理结果进行比较一致后输出。

不同的备份工作模式不影响高速电磁阀的调制周期、启动延迟时间、阀芯运动时间常数和流量增益。仿真模型中通过设置主伺服控制下备份占空比输出值,实现不同备份工作模式的模拟。高速电磁阀冷备份和热备份,稳态下主备切换仿真结果见图7。分析结果可知,采用高速电磁阀热备份,即电液伺服阀主控时高速电磁阀输出一定的占空比,可以提前建立高速电磁阀出口压力,加快分油活门响应,进而减小主备切换过程压气机导叶的扰动。

图7 不同备份工作模式下切换仿真

3.4 半物理模拟试验验证

高压油5 MPa下,实测电液伺服阀平衡电流为4.1 mA,分油活门全程移动时间为0.115 s,作动筒全程动作时间为0.34 s;高速电磁阀平衡占空比为51%,分油活门全程移动时间为0.31 s,作动筒全程动作时间为0.515 s,性能指标满足技术要求。

半物理模拟试验,稳态下通过对电液伺服阀双线圈断线,控制软件判出故障后关闭转换电磁阀输出,进行压气机导叶主备切换试验。

通过调节转换活门通低压油层板流量,控制转换活门切换时间为0.1 s和0.15 s;通过修改控制软件中高速电磁阀输出,控制备份工作模式为冷备份和热备份。不同条件下试验结果见图8。分析结果可知,试验结果与仿真结果基本吻合,通过减小转换活门切换时间和采用高速电磁阀热备份,可以有效减小主备切换过程压气机导叶的扰动。

4 结束语

本文利用Matlab软件建立了某型航空发动机压气机导叶伺服控制系统的仿真模型,分别对不同转换活门移动时间、不同伺服阀零偏下分油活门移动时间和高速电磁阀冷热备份工作模式等情况下主备伺服回路切换进行了仿真分析与试验验证。结果表明,采取缩短转换活门移动时间,减小伺服阀零偏和高速电磁阀热备份等措施,可以有效减小切换过程中压气机导叶的扰动,进而提高切换的平稳、安全性。

图8 半物理模拟试验验证