高压软管智能化检验系统开发

(江南大学 机械工程学院,江苏 无锡 214122)

高压软管作为压力容器的连接件,广泛应用于石油、化工、罐车、农业、食品、饮料、医药等行业,其介质为气、水、油、砂粒等。高压软管常用尺寸和压力参数如下,长度:1 m≤L≤12 m,公称尺寸:15 mm≤DN≤150 mm,设计压力:0.6 MPa≤Ps≤30 MPa。在高压或危险介质场合下,如果介质泄漏或软管耐压不足导致破裂将极有可能造成安全事故,根据相关国家标准中的试验方法规定:高压软管在出厂前需要进行检验,在使用过程中也需要定期检验[1]。

目前,对高压软管的检验多数都停留在手动检验阶段,也有少数对自动化检验的研究,但国内很多研究对其性能试验的精度和效率难以提高,总结为以下4点:① 检验时夹紧需要手工(拧螺栓)方式完成,工作效率低、劳动强度大;② 均采用指针式的仪表读数,无法实现测试数据的自动记录与追溯;③ 升压过程全部人工操作,升压过程随机且易导致升压过头或达不到试验压力[2-4];④ 耐压与气密两项试验用不同设备分开做。这就造成了效率低、精度低的问题。

因此,本文从智能检验的原理进行分析,解决夹紧装置的优化问题,研发出一套耐压与气密性能检验的智能测试系统,实现对高压软管性能试验快速有效的检验和智能判定,获得保证高效率、高精度性能检验的关键可靠性技术。该智能检验系统也可作为典型的检测设备的计算机数据采集系统,具有很高的实际意义与价值。

1 智能化检验的原理

区别于现有的检验方法,本检验系统采用下位机数据采集系统和上位机数据管理系统组合的方式:在管路系统中安装压力传感器,采集实测压力并传递给PLC;PLC接收到压力电信号后转换成数字信号,然后进行逻辑处理并将结果传输到上位机显示器;上位机操作软件实时显示检验数据;数据库存储输入的参数和检验结果,并可查询已检验的信息[5-6];同时,设计了一种压入式液压自动夹紧装置,取代了手动拧螺栓的夹紧方式,该装置夹紧端面装有含密封槽的密封垫块,检验时在密封槽内加装密封圈可实现密封;气液双相管道采用厚壁型可耐高压。

本智能化检验系统实现了从手动检验到自动检验,从测试数据手工记录到自动记录与追溯,从耐压与气密性能单一检验到两项检验一体化,整体检验时间从原来的近90 min降到近55 min,缩短了约40%,节省的时间主要源自自动夹紧替代手动夹紧方式、两项检验一体化、检验结果报告自动生成替代人工记录;采用自动化压力闭环控制,可持续修正系统压力,控制软件实时显示压力精确值,取代了压力控制不准的手动升压-保压及压力表读数的传统方式,从粗略估计到精准数据。智能检验系统原理如图1所示。

2 智能化检验的下位机数据采集系统

2.1 检验系统硬件

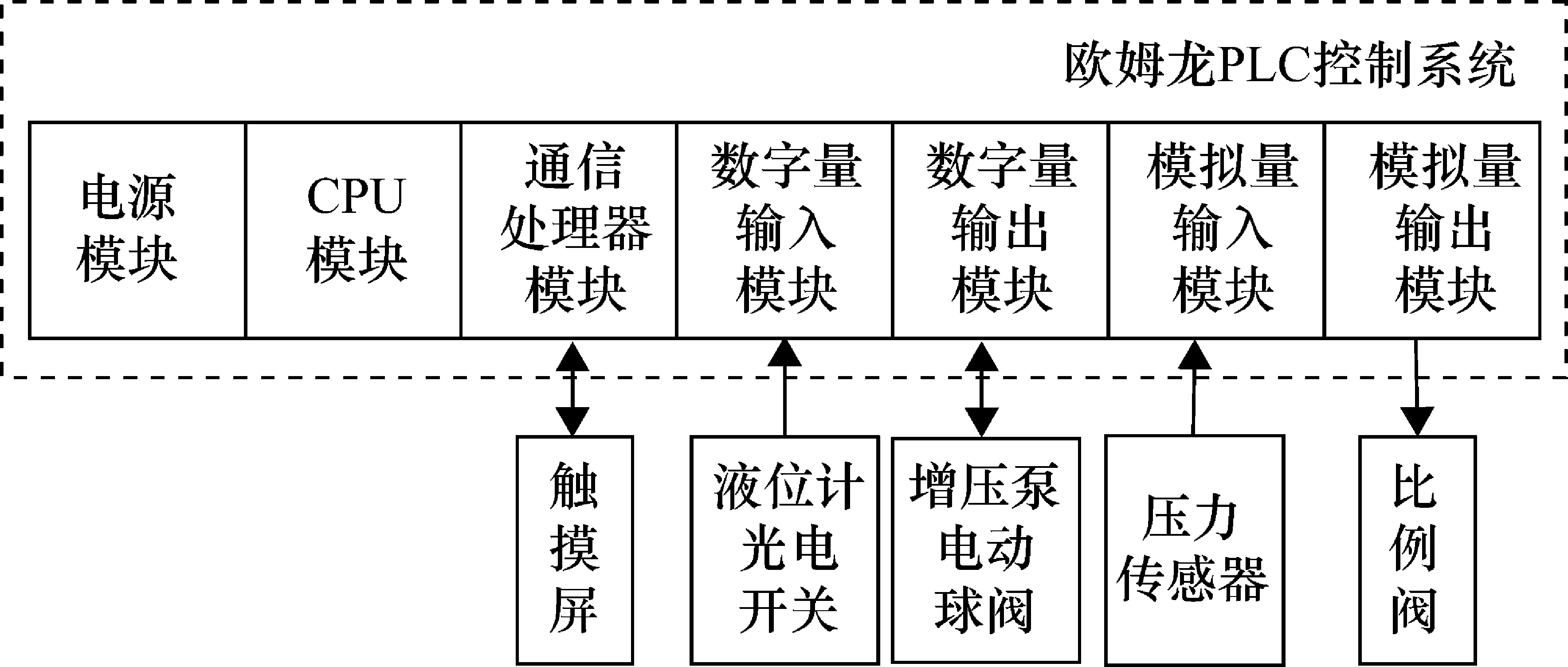

检验台控制系统硬件部分主要由触摸屏、欧姆龙CP1H(XA)型PLC、传感器、电动阀门、增压泵等组成,控制系统硬件结构如图2所示。

为了保证检验系统的精度和效率,采用了功能强大、处理速度快、稳定可靠的欧姆龙CP1H(XA)型PLC作为检验台的下位机。CP1H(XA)PLC是整个检验系统的核心,主要负责系统压力的检测与控制、各类电动阀门的开关、增压泵的启停、设备运行状态监视。

图2 控制系统硬件结构框图

2.2 数据采集

下位机数据采集以欧姆龙PLC作为数据采集器,采集系统主要由4个部分组成:信号检测、PLC A/D转换、PLC逻辑处理部分和串口通信。

(1) 信号检测。信号检测主要完成对测试压力的采集。压力传感器是将压力信号转换成PLC能接收的电信号。压力传感器的关键参数是量程和精度,量程选择大于检验设备最高压力的1.2倍,精度选择在±0.05%以内。

(2) A/D转换。PLC输入端接收到的是传感器传来的模拟量(电信号),模拟量信号必须经过A/D转换成数字量信号才能进行下一步逻辑处理判断。

(3) 逻辑处理。数字量信号经过逻辑处理与判断后才可将结果显示于上位机界面。

(4) 串口通信。将逻辑处理过的数字量信号通过RS232无协议通信上传给上位机[7]。

2.3 压力控制

下位机欧姆龙PLC程序通过编程系统CX-Programmer V9.3实现,CX-Programmer中有相应的功能模块便于压力的闭环控制。

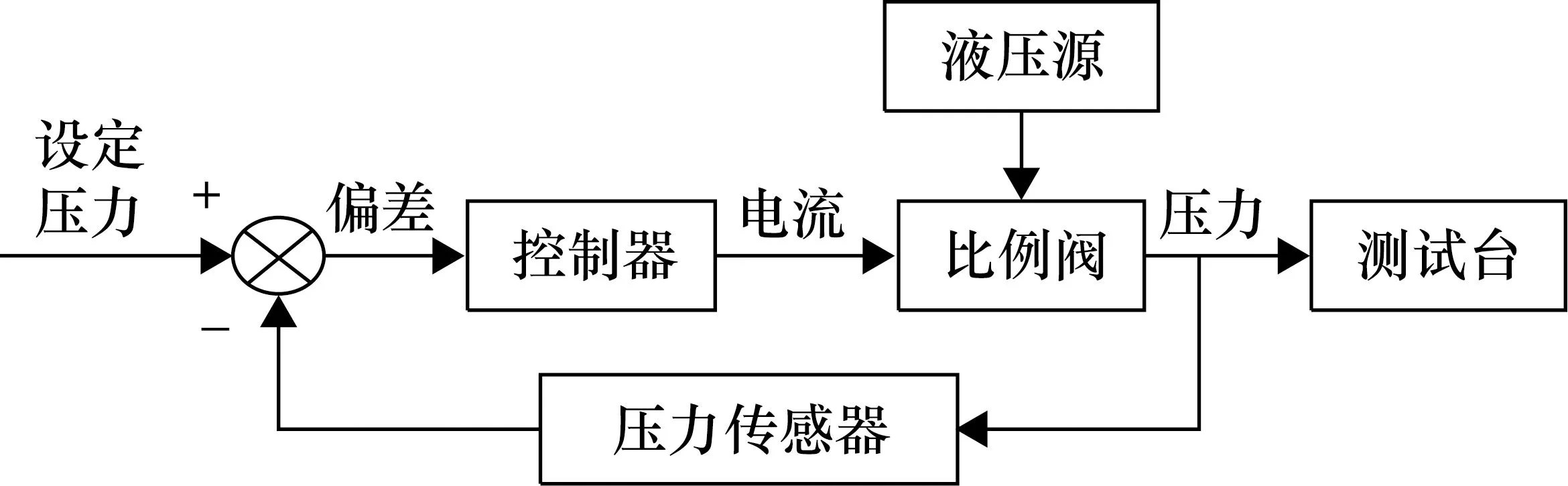

① 通过PLC程序将上位机录入的设定压力转换成电流信号传递到电液比例阀,从而在检验台中生成对应的压力;

② 压力传感器的实测压力值与上位机设定压力值在PLC中进行比较处理,算出偏差压力值;

③ 控制器不断修正先前的电流以完成对先前压力的修正,这便达到了闭环控制压力的需求。

压力闭环控制结构如图3所示。

图3 检验台压力闭环控制结构图

3 智能化检验的上位机数据管理系统

上位机数据管理系统主要负责提前录入待检验软管的相关参数、与下位机建立通信、实时显示压力曲线、存储检验结果、查询以往检验记录并在检验结束后自动生成图文并茂的检验报告。

在Windows操作系统的基础上,采用C#及SQL Server2012开发上位机数据管理系统。C#是微软为其.NET体系专门开发并主推的一种新的程序开发语言,具有简单、面向对象、功能强大、安全、兼容性和灵活性等特性,适合上位机操作软件用户界面的开发[8];SQL Server2012不仅具有优良的集成性、灵活性,而且性价比高、使用便捷,适合数据库的开发。

上位机操作软件主要包括以下5个部分。

(1) 检验参数的录入。检验参数包括设备和系统的参数以及待检验高压软管的测试参数,这些参数将会被存储,方便以后再使用时直接读出,避免了重复性录入。

(2) 传感器的校正。软件中设置有传感器校正功能,采用多点校正法提高了传感器的使用精度。

(3) 检验过程的管控。根据提前录入的检验参数信息,高压软管检验的“升压-保压-卸压”过程将自动完成,并且升压与卸压速率相对稳定、保压的压力值精确,压力值与圧力曲线实时显示。

(4) 检验数据的存储。产品的检测数据与录入信息一起自动添加到数据库中存储,方便以后查询调用。

(5) 检验数据的处理。检验数据的处理包括检验报告、测试数据表格以及圧力曲线的生成与打印[9]。

4 试验流程简易分析

4.1 耐压试验

安装好待检验软管之后,整个管路系统中存在一定量空气,而空气有可压缩性,若不排空则会影响系统的快速响应性能。试验人员通过上位机操作软件进入耐压试验界面,设置好试验额定压力、保压时间等试验参数。单击“注水”按钮,当管路末端安装的电子液位计检测到水位信号时,表明管路系统空气已排尽,排气管段安装的电动球阀将自动关闭,系统正式进入“升压-保压-卸压”阶段。耐压试验界面实时显示压力值和圧力曲线,实验结果可存储和打印[10]。

4.2 气密试验

根据相关检验规定,高压软管气密试验需在耐压试验完成后才可进行。耐压试验结束后,试验人员通过上位机操作软件进入气密试验界面,设置好试验参数,单击“干燥”按钮,管路系统持续通入高压气体5 min,以吹干耐压试验结束后残留的水渍,随后正式进入“升压-保压-卸压”阶段,压力值和圧力曲线实时显示并可存储与打印。

传统的高压软管检验将耐压与气密试验用不同的设备单独做,而本检验系统将两者放在同一设备上顺序完成。

5 实验验证

通过试验实测数据,验证软管耐压与气密性智能检验系统的可靠性。在常温常压下,采用传统检验和智能检验两种方式对DN50和DN100的高压软管进行耐压与气密性试验。根据相关国家标准中的试验方法规定:高压软管分别在1.5倍设计压力Ps下进行耐压试验和1.0倍设计压力Ps下进行气密试验,结果应无渗漏(漏气)、无异常变形、压降在2%以内为合格[1]。

在传统检验实际操作过程中,工人师傅并不会严格通过精确计算评判检验是否合格,往往依据软管表面是否有渗漏、保压前后压力表示数是否有明显降低来粗略判断合格与否;而智能检验过程会自动记录保压前后系统压力精确值,并计算压力差、压降百分比,压降在2%以内自动判断为合格,否则判断为不合格。高压软管耐压试验结果如表1所示,气密试验结果如表2所示。

表1 高压软管耐压试验结果

表2 高压软管气密试验结果

由表1、表2中保压前后的压降比是否大于2%可判断该检验是否合格。传统校验时压力表可显示保压前后压力值,但却无法显示压降比,实际中操作人员只会估测压降比以大致判断合格与否。以表1中DN100 mm软管耐压检验数据为例,其压降比略大于2%,传统检验时人工会粗略判断为“合格”;而智能检验则会自动计算压降比精确值并与2%比较,最后显示为“不合格”。可见智能检验的精确性明显高于传统检验。

6 结束语

本文从高压软管传统检验方式面临的几点不足之处出发,开发了一套智能检验系统,显著地提高了检验精度和检验效率;耐压与气密检验系统结合了传感器技术、PLC控制技术与计算机技术,上位机自动显示检测数据与处理结果并生成报告与存储,取代了人工读数与记录;根据设定参数自动稳定升压,取代了不稳定的手动升压;较大地降低了测试误差、保证了测试的可靠性。该智能检验系统也可作为典型的检测设备的计算机数据采集系统,具有很高的实际意义与价值。