转炉连接挡座失效动力学特性分析

张耀东,韩 天,秦 勤

(1.河钢股份有限公司承德分公司, 河北 承德 067102; 2.北京科技大学 机械工程学院, 北京 100086)

随着转炉炼钢技术的发展,转炉设备不断更新换代,以适应转炉操作以及长寿命的要求。托圈及其连接装置是炼钢转炉关键性设备之一,它们能否实现安全、高效、经济地运行对炼钢厂生产具有重大影响。转炉托圈与炉壳的连接形式由传统的三点球面支撑式逐步向连杆吊挂式和弹簧钢板吊笼式发展,它代表了大型转炉吊挂形式的发展趋势[1]。国外奥钢联设计的VAI-CON连杆式下悬挂系统实现了把转炉理想地以静定方式悬挂于托圈内。第一套连杆式悬挂系统安装在南非ISCOR Newcastle厂2座160 t的转炉上,由于这种连接装置有诸多优点,之后世界上许多钢厂都采用了这种形式的转炉托圈连接方式[2]。该种悬挂系统的优点有:允许炉壳自由、不受约束以及非对称的变形,允许炉壳受热膨胀会产生永久变形(蠕变)[3]。其设计使得悬挂装置不会将变形而产生的附加应力传递给托圈,避免支撑构件间的界面间隙,在转炉倾动过程中,无冲击载荷,确保构件的稳定以及装配不出现松动。由于整个装置垂直吊挂点只有3个,作用在托圈和炉壳上局部力很大,对托圈和炉壳的材料和焊接质量要求较高。但是其结构在实际运行过程中可能出现连杆受力不均,任一构件的损坏将会导致整个结构失稳引发重大事故[4]。为了避免这一致命缺陷,国内某钢厂采用了下连杆吊挂和炉体止动托架托圈挡座限位方式。为了合理设计,有必要对各相关零部件进行强度、刚度计算[5-6]。但在实际使用过程中出现了因炉壳窜动导致限位挡座失效的问题。本文以某钢厂120 t转炉连接装置为研究对象,充分考虑转炉的实际工作状态,对其进行动力学分析,准确分析其失效原因,在此基础上制定科学的修复方案,最大限度地减少设备故障、基本排除安全隐患、有效提高转炉设备作业率。

1 转炉倾翻力矩的计算

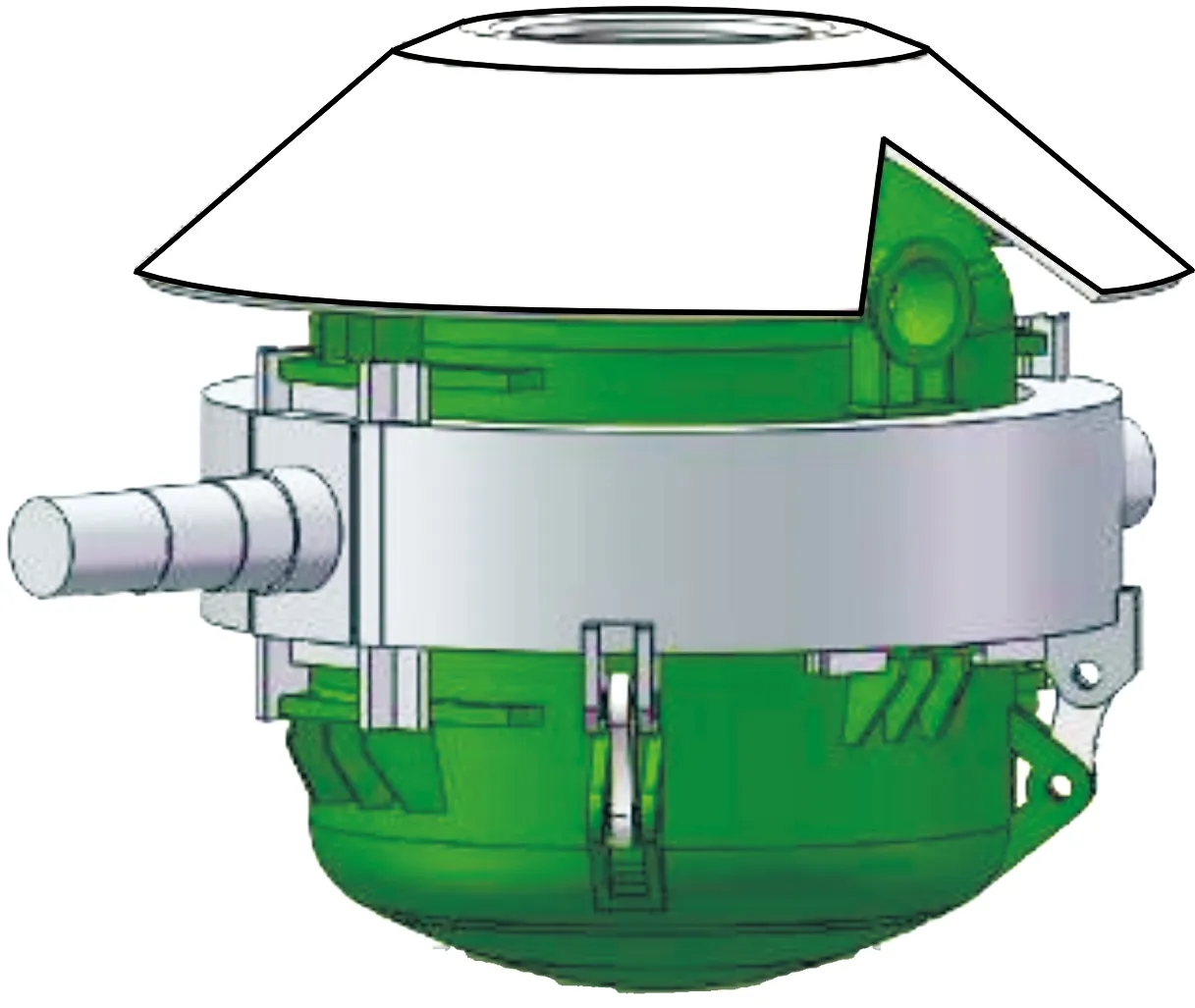

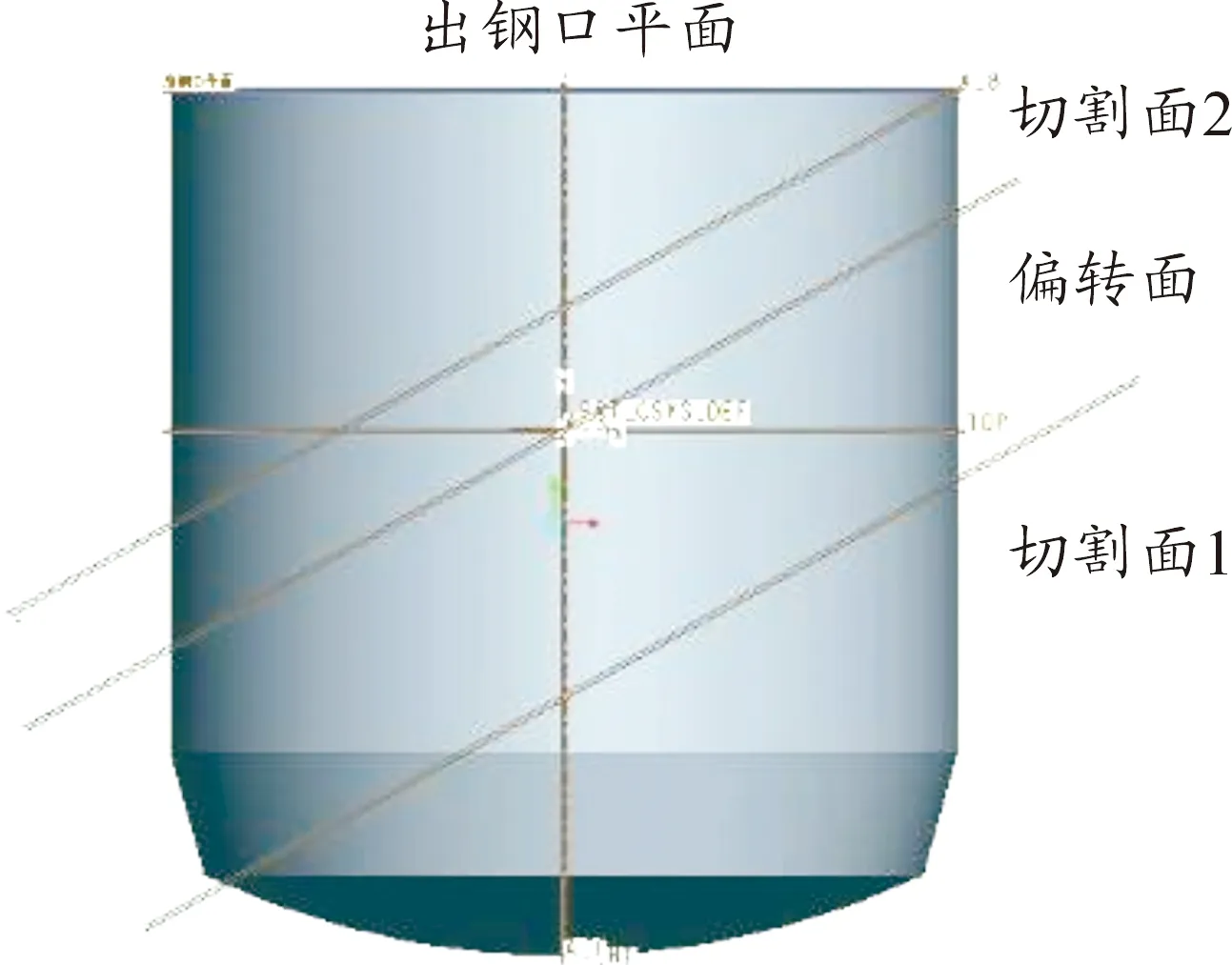

转炉总装模型如图1所示,图2为炉液切割模型。转炉倾动力矩是转炉倾动机构最基本、也是最重要的参数之一[7-9]。它不仅是转炉倾动机构、炉壳、托圈设计、选型的重要依据,同时也是转炉设备安全生产和维护检修的重要参考。由于在转炉运行过程中,炉液的变化、炉壳的变形、炉衬的损耗、炉口结渣等因素都会造成转炉倾动力矩的变化。因此,转炉倾动力矩实质上是一种动态的参量。对于一定条件下的装入量和炉型来说,转炉处在任意倾角位置的时候,对倾动中心(也就是耳轴)的倾动力矩可以看做3个基本部分组成的:空炉力矩、炉液力矩和摩擦力矩。

图1 转炉总装模型

图2 炉液切割模型

本文通过转炉三维建模和图纸上的总质量的对比调整,保证转炉的质量的精度。完成装配后可模拟出工作过程中各个角度下的转炉形态,以满足倾动力矩的计算。转炉质量和密度信息见表1。

表1 转炉质量和密度信息

通过模拟出钢的过程,计算并比较分析了新炉无结渣、新炉15 t结渣、旧炉无结渣和旧炉15 t结渣4种工况下的转炉倾动力矩,见图3:① 转炉的最大倾动力矩出现在无结渣新炉的形态下,最大值为2 736.22 kN·m,倾动角度约为62°;② 转炉的最小倾动力矩出现在15 t结渣新炉的形态下,最小值为431.24 kN·m,倾动角度约为93°。

图3 转炉倾动力矩

2 转炉动力学分析

文献[10-11]为提高全悬挂转炉倾动机构的运行可靠性,对倾动机构运行过程中发生振动的动因进行了分析。转炉在工作过程中变化复杂,难以通过理论计算分析出其变化趋势,以及具体的数值,故在采用动力学分析软件进行仿真处理。转炉炉体和托圈部分上的零部件、特征细节很多,在动力学仿真的过程中省略无关的细节,便于后期添加约束以及提高运算速度。因此,转炉炉体只保存炉壳各部分、炉砖、上下托架,采用布尔运算,将各部分添加成为一个整体;再将托圈部分的传动轴、托圈本体、托架挡座等部件布尔运算到一起,简化模型。同时将实体转炉中存在的倒角、螺栓连接和连杆等省略,含有炉壳、炉衬、托圈、连杆和挡渣板的仿真分析模型,见图4。

前面倾动力矩的计算结果表明炉液力矩对倾动力矩影响很大,因此在动力学仿真的过程中要考虑到炉液的作用。120 t 转炉最大炉液重量为145 t,约为空炉重量的四分之一。装入炉液后连杆载荷会比空炉时增大。而在转炉工作过程中,炉液的液面始终保持水平,在出钢之前炉液质量保持不变,在出钢后炉液质量不断减少,直至为零。因为转炉倾动过程中炉液的体积形状随倾动角度改变,炉液模型的质量和重心位置均呈现不规则变化,所以对炉液的仿真处理是个较复杂的问题。本文处理方法为:

图4 转炉动力学模型及主要约束

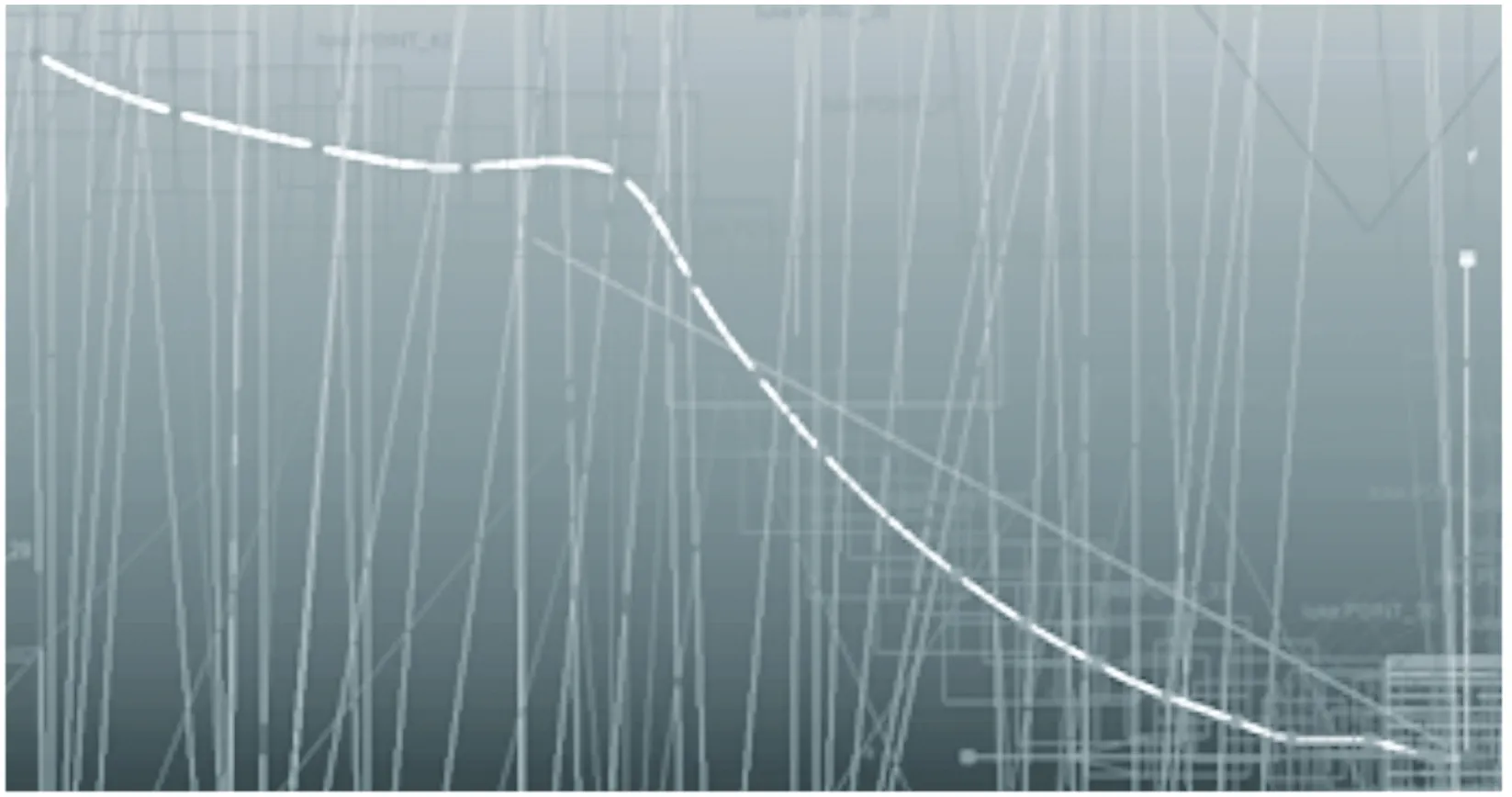

1)在计算炉液力矩的过程中,切分了大量的炉液三维模型,通过CAD软件内置的插件可计算出对应的质心坐标,将这些点的坐标输入到ADAMS模型中,并构建样条曲线,将这些离散的点连接到一起(如图5)。并将样条曲线添加到转炉炉体模型上,可随转炉炉体一起转动。

图5 炉液质心位置样条曲线

2)真实的炉液模型在转炉工作过程中,炉液形状无规则的不断变化,很难做出动态的炉液模型。故采用绘制一个球体,通过高副定义其在样条曲线上运动(如图6)。在球体模型上定义驱动,参照炉液质心位置曲线,使球体在指定时间运动到指定位置处。

图6 球体模型及高副约束

3)对样条曲线进行多项式拟合(见图7);最后将炉液质心用一球体模型代替,设置球体在拟合后的曲线上运动完成转炉倾动过程中炉液重心与炉体的相对位置变化的模拟。

图7 炉液质量-倾动角度关系曲线

转炉在运行过程中出现了挡座断裂失效的问题,断裂位置为转炉耳轴游动端、驱动端加料侧,见图8。为了分析其失效原因,在建立的转炉动力学模型的基础上分析连杆在不同工况下的受力,查找导致挡座断裂的根本原因。

图8 挡座断裂

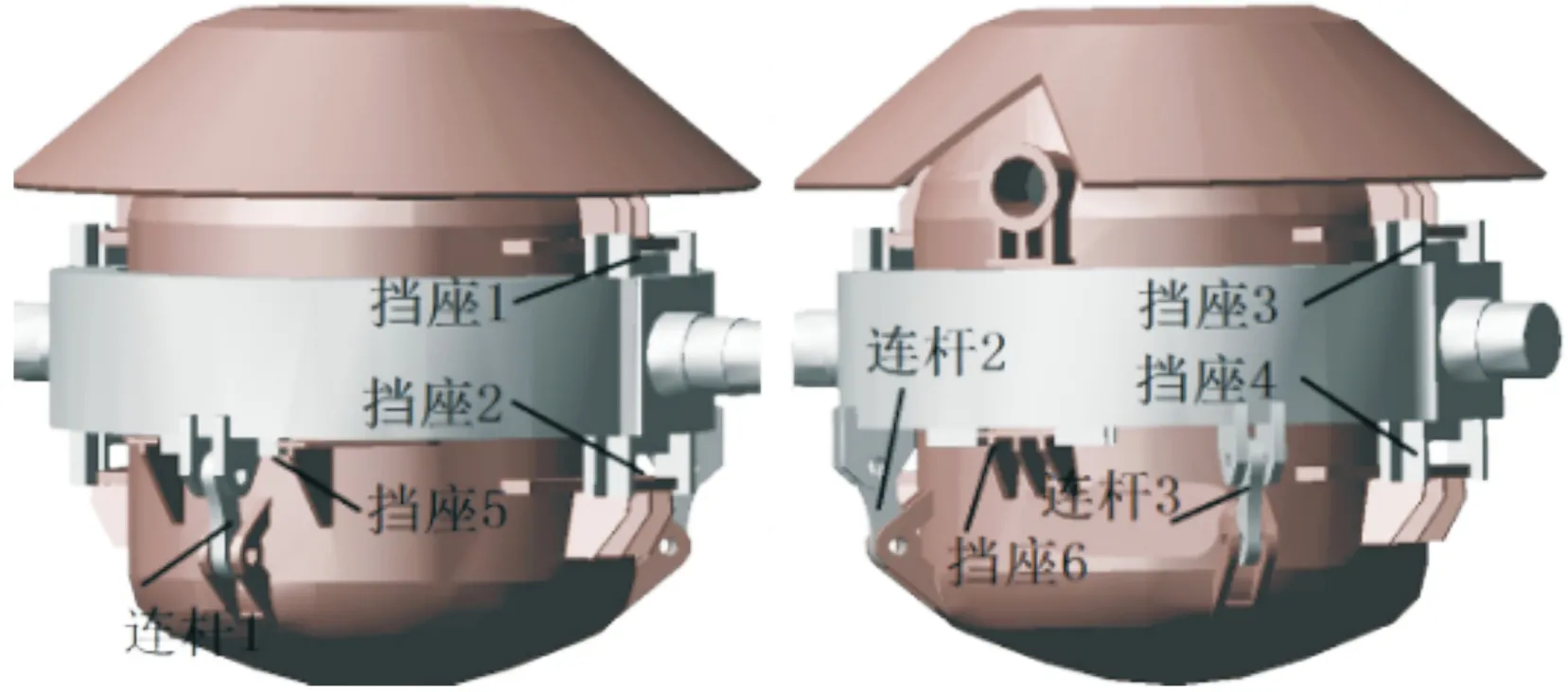

为便于分析,对连杆和挡座进行编号(如图9):连杆1位于转炉的加料口一侧,连杆2位于出钢口的左侧,连杆3位于出钢口的右侧;挡座1位于倾动侧的上面,挡座2位于倾动侧的下面,挡座3位于游动侧的上面,挡座4位于游动侧的下面,挡座5位于出钢口的对侧,托圈的下侧,挡座6位于出钢口的一侧,托圈的下侧。

2.1 连杆受力分析

转炉下悬挂支承装置,由3组连杆和托圈上的6副挡座组成。在转炉工作过程中,连杆主要承受转炉系统的轴向力,并承担比较微弱的切向力;转炉系统中绝大部分的切向力由挡座来承担,其中挡座5、6用于平衡沿耳轴方向的切向力,其他4个挡座用于平衡转炉沿出钢口方向的切向力。

图9 连杆和挡座的位置

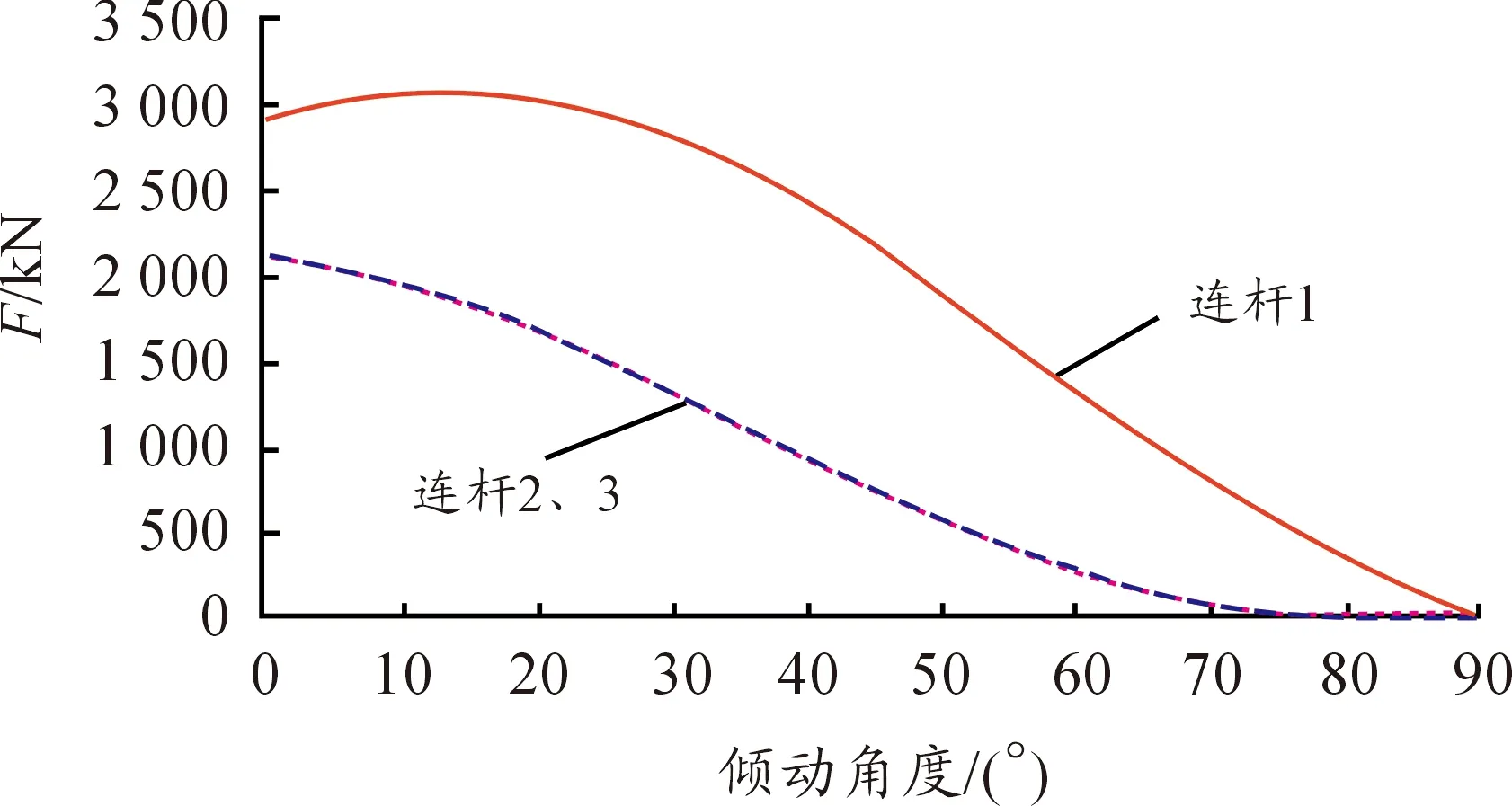

连杆受力仿真曲线见图10,出钢口左侧连杆2、右侧连杆3的受力曲线重合,它们的受力情况相似,加料口侧的连杆1受力情况相近,变化趋势相。三组连杆所承受的轴向力变化趋势一致。在初始位置,连杆2、3的受力都约为2 120 kN,连杆1受力约为2 960 kN。包括炉砖、各部件在内,转炉系统质量为586 t,炉液及结渣总质量为157 t,总质量约为7 281 kN,与3个连杆受的合力7 200 kN相近。说明在ADAMS建模过程中,模型尺寸是正确的,添加的约束、驱动是有效的。

图10 各个连杆受合力情况

2.2 挡座受力分析

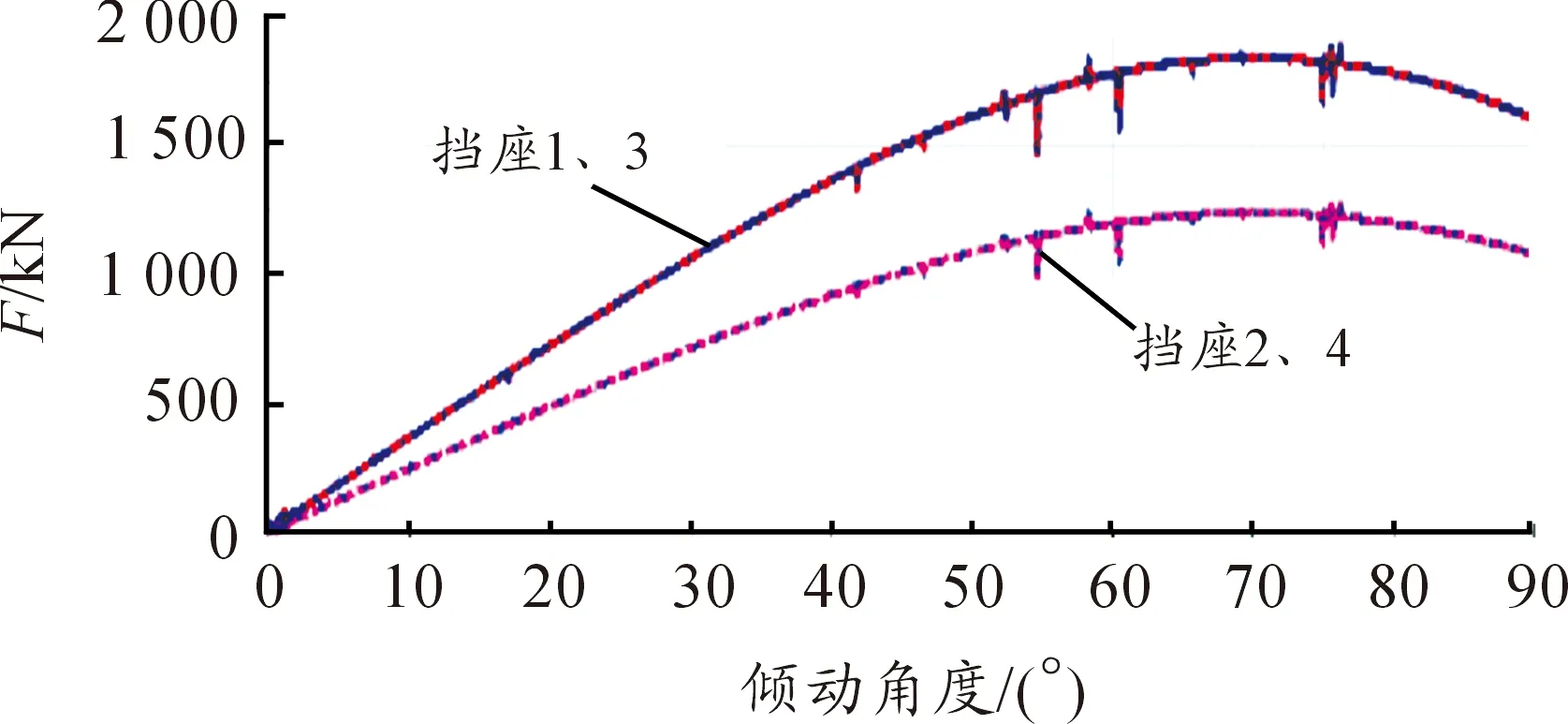

托圈上部有两组挡座,托圈下部有两组挡座,因此总共产生了4个很大的接触力(其中2个为1 890 kN,另外2个为1 270 kN),见图11。分析接触力数据,挡座5和6没有产生接触力,托圈上部挡座1、3的最大接触力约为1 890 kN,托圈下部挡座2、4的最大接触力约为1 270 kN,上部的接触力比下部要大一些。接触力在开始阶段会有很大的波动,是由于炉体的挡座与托圈的挡座相撞,产生冲击力。

图11 各个挡座所受到的接触力

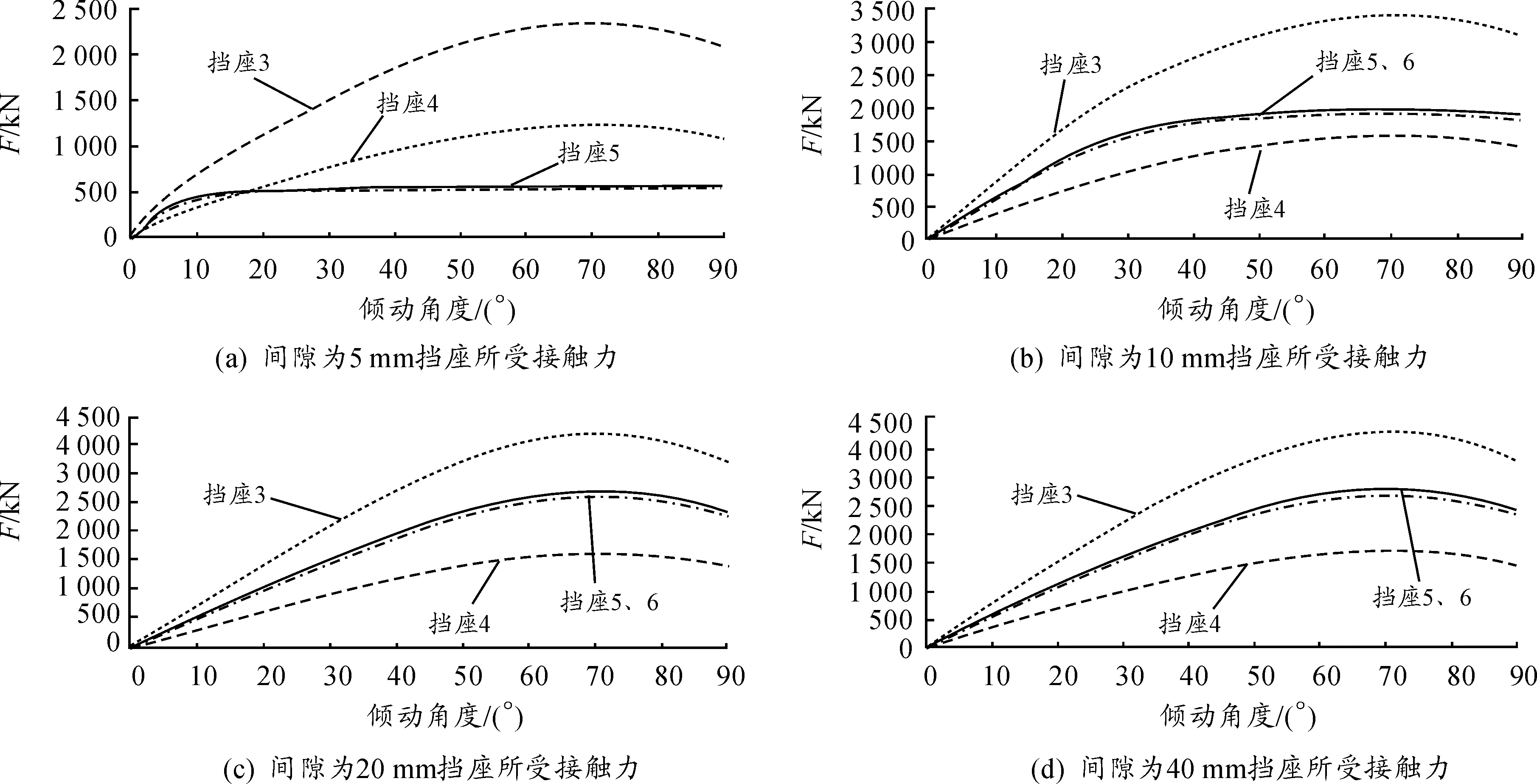

2.3 止动托架与驱动侧两个挡座间隙的影响

当炉体止动托架与托圈的挡座驱动端挡座1、2产生间隙时,托圈与炉壳的接触力仅存在于托圈游动侧的两个挡座3、4上,接触力会比较大,而托圈驱动侧的挡座由于未接触,而没有接触力产生,转炉左右受力不对称,使得挡座5、6产生沿耳轴方向的接触力。以下分别是驱动端挡座间隙为5 mm、10 mm、20 mm、30 mm、40 mm时挡座所受到的随倾动角度变化接触力情况,其中40 mm为现场实际间隙测试距离(如图12)。

图12 间隙为5~40 mm挡座所受接触力变化情况

由不同间隙情况下的仿真结果来看,说明冲击力主要作用在托圈的挡座上面。对连杆的受力影响根据实际现场测试,这里仅列出间隙为40 mm时各个连杆受力随着倾动角度变化情况(如图13)。挡座所受的接触力与连杆受力总结如表2。

图10中重合两条曲线表示的是挡座5和挡座6的接触力随倾动角度变化的情况,由于耳轴方向只有游动端的两个挡座在起作用,炉体受力不平衡,挡座5和挡座6产生接触力,使得炉体平衡,由于两组挡座处于对称位置,所受的接触力也大致相同。对图10和表1分析可得,存在间隙情况下,托圈上部挡座3受力大于托圈下部挡座4。随着间隙的增大,挡座3受力大于挡座4,而挡座5和挡座6的接触力大致相等,随着间隙的增大而增大,挡座3最大受力为425 kN。

图13 间隙为40 mm时各个连杆受力情况

表2 驱动侧挡座有间隙,游动侧挡座受接触力

挡座间隙/mm挡座3最大接触力值(106N)挡座4最大接触力值(106N)挡座5、6最大接触力值(106N)连杆1受力最大值(106N)连杆2、3受力最大值(106N)52.321.260.503.132.13103.441.311.583.102.12204.121.822.933.122.13304.171.943.023.132.15404.252.073.093.102.11

3 托圈挡座强度分析及改进措施

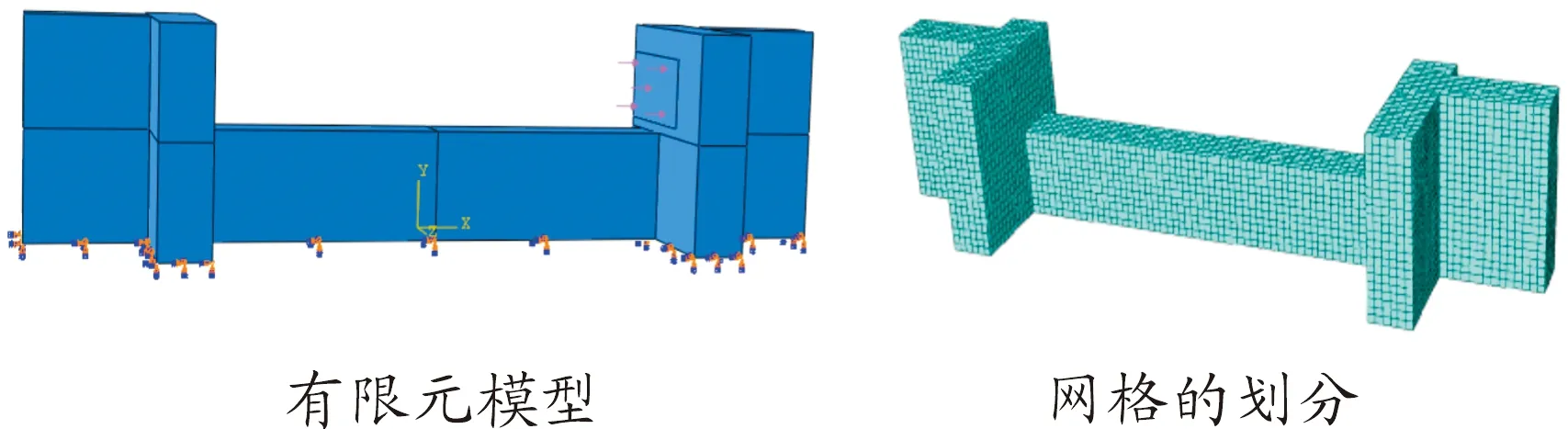

实际连接中挡座常与托圈焊接至一起,因此添加约束将挡座与托圈的下平面平动和转动限制住。根据动力学分析的止动托架与托圈挡座间的接触力,计算出接触面的均布力,添加到接触面上。挡座模型比较规整,特征不复杂,故采用六面体单元C3D8R进行网格划分,划分得的单元数 28 672个,见图14。

计算结果显示,应力最大的部分产生在挡座下方与托圈固定处,最大值为191.6 MPa(图15),止动托架材料为16MnR,其屈服强度为398 MPa,未达到屈服极限。

图14 挡座有限元模型和网格划分

图15 止动托架与驱动侧有40 mm间隙时挡座3的应力

尽管未超过挡座材料的屈服极限398 MPa,但考虑到转炉间隙的持续加大及反复的启停加料出钢,并存在热应力问题,会对挡座产生持久的影响,长时间作业之后会引起疲劳破坏。这也正好解释了转炉刚工作时不会破坏,工作1年后出现挡座被撞偏或者撞断的现象。

为避免止动托架与挡座产生间隙应采取相应的措施。最重要的是提高零部件在制造、装配过程中的精度,有效的控制误差;其次,在转炉周期性的工作过程中,定期检测止动托架与挡座的间隙,在达到临界间隙前就要及时检修,避免造成更大的损失;再就是改进挡座与托圈部分的连接方式,挡座大多直接与托圈焊接至一起,可以通过改进焊接坡口、使用性能更好的焊条,提高许用应力,或修改挡座结构(如增加立筋)来提高强度,也可在连接处采用圆角过渡等方法,减小挡座根部的应力集中[12]。

4 结论

1)连杆受力基本不随着间隙的变化而变化,冲击力主要作用在托圈的挡座上面,对连杆的受力影响不大;2)挡座最大应力随着间隙增大而增大,在托圈挡座与炉体止动托架之间有间隙40 mm的情况下,挡座最大应力为191.6 MPa;3)挡座最大应力虽未达到屈服极限,但结合现场运行时间和工况,依然可以得出间隙导致的冲击是挡座断裂失效的主要原因。