高墩连续刚构桥0号块托架预压技术研究

0 引言

在高墩大跨桥梁的施工过程中,附着式托架结构具有结构简单、受力明确、高空作业时间短等特点,因此三角托架得到了广泛的应用。在施工过程中,托架结构作为主要的临时承重结构,在投入使用前往往需要进行预压从而消除托架结构中的非弹性变形,同时托架的预压对于0号块立模标高及后期线性控制起着关键性作用。近年来,许多专家学者对托架预压技术的承载力安全性、稳定性、可操作性等方面展开了深入研究。然而在数值模拟的基础上并结合以上几个方面针对托架不同的预压方法做出系统性评价的研究相对较少。因此,对托架预压技术做出进一步的研究是十分有必要的。

在现有的预压方法中,预压一般分为反力法和堆载法两种。本文在预压荷载的分配过程中,将反力法中钢绞线的张拉力等效成为集中荷载,堆载法中各类堆载材料的自重等效成为均布荷载形式进行分配计算。在有限元分析的基础上,同时结合两种预压方法的经济型性、安全性、可操作性做出评价。最终基于现场预压实测值,验证评价模型结果的可靠性。

1 托架预压设计及数值模型建立

1.1 预压设计

托架系统作为0号块的重要临时承重结构,通常由附着在桥墩上的三角型式托架结构、悬挑式托架结构、上部的横纵分配梁、模板以及支架结构组成。在托架安装完成后为保证托架结构的安全性,因此需对三角托架进行预压,从而消除托架构件中的非弹性变形,通过对托架结构进行逐级加载的方式,得到托架弹性变形的结果,从而为确定立模标高以及托架的预拱度值提供依据。

托架的预压分为堆载预压以及反力法两种方式。堆载预压一般考虑安全系数后将计算得到的重量堆载到托架结构上,其一般采取沙袋、水箱、钢筋堆载的方式进行预压;反力法分为两种,一种为在承台施工前预埋精轧螺纹钢,在预压时钢绞线的下端与精轧螺纹钢通过工作锚具进行连接,钢绞线的上部通过工作锚具与精轧螺纹钢连接,通过张拉螺纹钢从而达到施加预紧力的目的;另外一种方法是在墩身顶部安装临时钢梁,将千斤顶放在临时梁与支架之间,利用千斤顶加载对支架进行预压。

1.2 数值模型建立

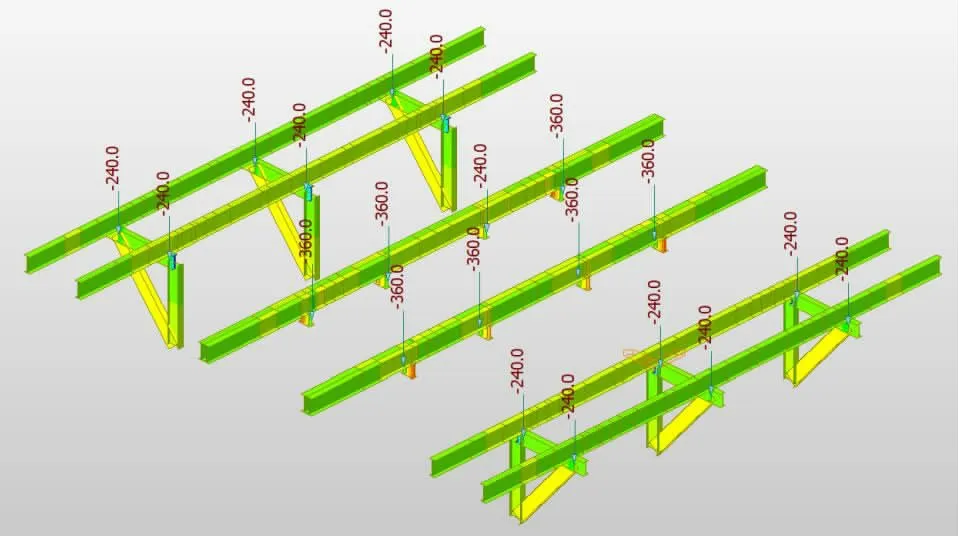

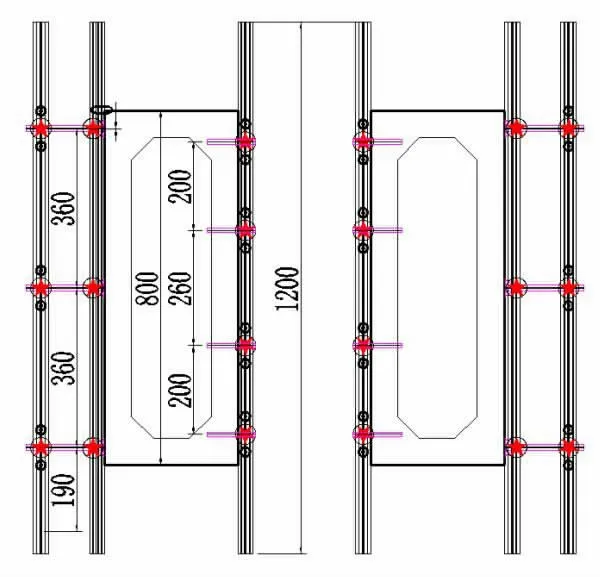

本文以某特大桥的施工托架为依据进行计算,该托架系统由承重铰支座、三角托架、下部锚固点的穿心棒、上部锚固点的精轧螺纹钢对拉结构组成。其中三角托架的水平梁以及斜撑系统均采用I28b工字钢进行拼装与焊接。在托架的安装过程中,通常提前将三角托架预支拼装完成后采用塔吊吊装,将三角托架与上部结构预紧后的精轧螺纹钢进行栓接,下部锚点通过穿心棒销接。在安装完成墩侧的三角托架以及墩间的悬挑托架后依次安装上部的分配梁。该托架结构如图1所示。

图1 托架结构示意图

根据图纸设计方案,该大桥为双支薄壁空心墩梁桥。其中0号块长12m,根部梁高7.8m,顶板宽12.56m,底板宽6.5m,悬臂部分长3.03m。0号块混凝土方量约410m,重1066t。三角托架主要承担0号块悬臂端荷载,墩间部分荷载由悬挑托架承担,传递到托架结构上的各类荷载如表1所示。

在反力法加载中,将钢绞线施加给上部托架结构的荷载等效成为集中荷载。根据表1中该连续刚桥0号块托架上部各类荷载大小,经过分配计算可得该托架结构墩侧的单支三角托架结构预加力的大小约为240kN。考虑到两侧托架协同受力,同时避免桥墩承受较大的不平衡弯矩,结合墩间混凝土自重以及其他临时荷载和施工荷载的大小,墩间单支悬挑支架预加力大小约为360kN。其中在0号块每个三角托架水平梁的两端设置2个预压加载点。在每个墩间悬挑端布置4个预压加载点。在钢绞线以及预压系统安装完成后逐级按40%、60%、80%、100%、120%荷载进行预压。(图2)

表1 上部荷载类型及大小

图2 反力法预压托架模型

对于堆载预压方法,将堆载物施加给托架模型的荷载等效为集中荷载进行施加。根据表1中的计算结果,对墩侧的板单元上施加88.97kN/m的均布荷载,对墩间一侧的板单元施加167.28kN/m的均布荷载。其预压方法仍逐级按40%、60%、80%、100%、120%荷载进行预压。(图3)

图3 堆载法预压托架模型

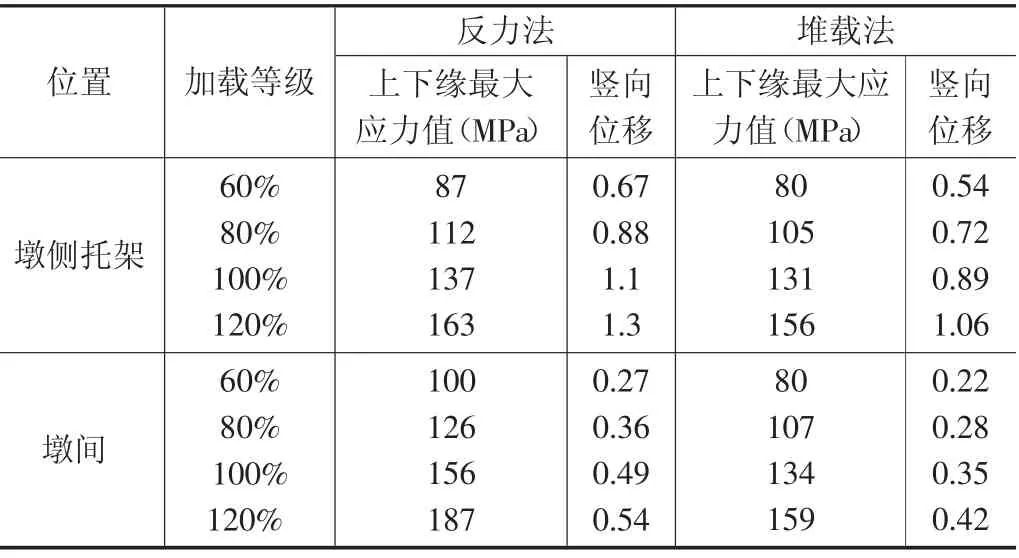

经过分析计算,在Midas中提取预压过程中托架水平梁根部截面上下缘应力值以及水平梁梁端位移值如表2所示。

根据表2中的计算结果可知,采取钢绞线以集中荷载模拟托架的预压方法相比于堆载法的预压方式,其托架梁端的竖向变形以及组成托架的工字钢梁上下缘受到的最大应力值更大,其结果偏于安全。另一方面来看,考虑到施工过程中操作的方便性以及经济效益更加明显,现在采用了液压千斤顶张拉钢绞线进行墩顶托架预压施工方案。

表2 水平梁根部下缘应力分布状况

2 托架预压评价与监控

2.1 托架预压评价模型

由于两种托架预压方法在经济性、可操作性、安全性、预压模拟效果的准确性等方面具有不同的优缺点,现采用层次分析法对两种托架预压模型做出评价。

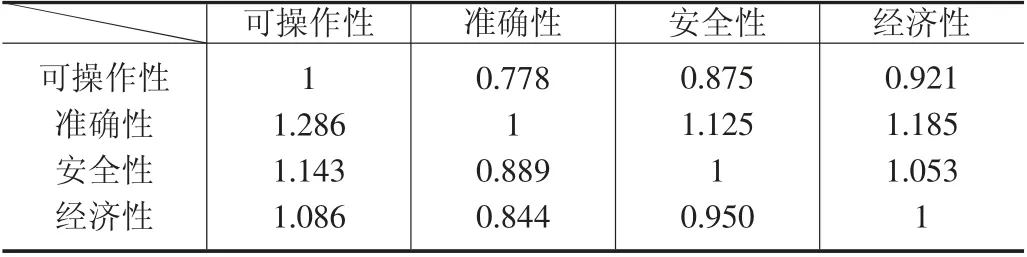

为更加直观地量化比较两种预压方法,首先采用AHP层次分析法得出权重指标,再通过模糊综合评价进行处理分析。在对托架预压安全状况调查、分析的基础上,确定托架的预压效果作为目标层,将托架预压的可操作性、准确性、安全性、经济性作为指标层,两种预压方案即为方案层。建立层次分析模型之后,相对上一层评价指标,对本层评价指标之间的相对重要性进行两两比较就建立了判断矩阵,依据判断矩阵标度拟定指标层对于目标层的判断矩阵A,如表3所示。

表3 AHP指标层评价指标

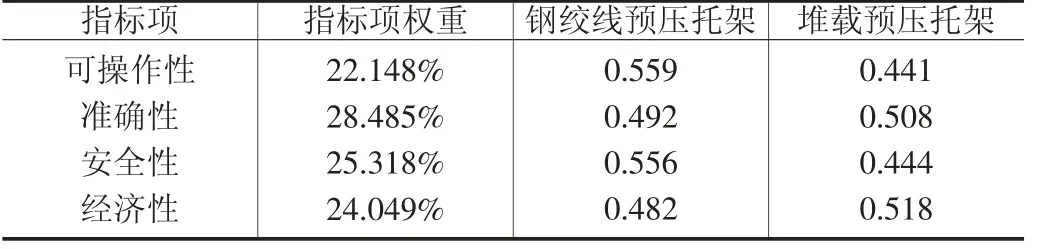

采用方根法计算,分析得到特征向量为(0.886,1.139,1.013,0.962),对判定结果进行归一化处理,从而得出可操作性、准确性、安全性、经济性对应的权重值分别是:22.148%、28.485%、25.318%、24.049%。除此之外,结合特征向量可计算出最大特征根(4.000),接着利用最大特征根值计算得到CI值为此引入判断矩阵一致性检验公式:

其中,CI为一致性指标;RI为平均随机一致性指标;CR为随机一致性比率;n为判断矩阵阶数;针对4阶判断矩阵计算得到CI值为0,针对RI值查表为0.890,因此计算得到CR值为0.000<0.1,意味着本次研究判断矩阵满足一致性检验,计算所得权重具有一致性。为更好地量化两种预压方案的综合情况,现建立模糊综合评价矩阵,如表4所示。

表4 模糊综合评价矩阵

这里设评定方案的指标集为U,U={U1,U2,U3,U4},U1表示可操作性,U2表示准确性,U3表示安全性,U4表示经济性;为较好量化比较评选方案,拟定评价集V,V={V1,V2},V1表示钢绞线预压托架,V2表示堆载预压托架。4个 单 因 素 评 价 矩 阵 为:R1(0.559,0.441)、R2(0.492,0.508)、R3(0.556,0.444)、R4(0.482,0.518)。

通过计算,得到总体评价向量W(0.519,0.481),综合评价发现采用钢绞线预压托架的结果较堆载方式更优。

2.2 托架预压变形监控

考虑到2.1中钢绞线预压较堆载方式更优,同时结合表2中的分析结果,该项目中采取反力法进行托架预压。本次三角托架预压拟采用1.2倍荷载系数,采用承台预埋8根φ32-PSB830精轧螺纹钢接头,钢绞线连接张拉预压托架,千斤顶反向张拉的方法,模拟混凝土施工工况时荷载加压。综上,墩间预压拟采用360kN荷载,悬臂端拟采用240kN荷载,预压时加载顺序为60%、80%、100%、120%荷载进行,每级加载后,测量人员进行标高测量,加至荷载1.2倍时持荷24h再进行标高测量,测定各工况下托架的弹性变形量,预压构造见图4。加载过程中荷载对称布置,没记加载完成并观察稳定后即可加载下一级荷载,并观察记录相关数据。

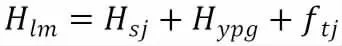

托架预压观测点布置如图4所示,根据现场的实际观测结果,托架预压100%加载时三角托架其弹性变形值2~3mm,非弹性变形3mm,悬臂托架其水平端竖向挠度约等于0。而根据有限元模拟结果,三角托架水平梁悬臂端产生的最大竖向挠度为1.2mm<1.35/400=3.35mm,满足要求。受到测量精度以及数据读取误差的影响,其数值模拟结果与实测值相比较,有限元模拟值偏小。在桥梁的预拱度控制中,其立模标高按照以下公式进行计算:

图4 托架钢绞线预压点

式中:

H为立模标高;

H为底模设计标高;

H为0号块的预抬值;

f为托架在100%荷载下的弹性变形值,mm。

考虑桥梁受到沉降、混凝土收缩徐变的影响,现在取预抛高值为20mm。同时考虑到人为因素的影响,托架的预抬值取5mm。托架设计高程为374.76m。综合前述的各项数据,可以确定立模高程,即374.785m。

3 结论

本文利用Midas/Civil有限元分析软件分析比较了两种常用的托架预压方法,并采用层次分析法评价了托架预压的经济性、安全性、施工难度及预压效果。数值模拟和现场实测结果均表明,采用钢绞线预压托架的方法具有安全性高、成本较低、施工便捷、操作简单的特点,为类似项目施工提供了借鉴经验。