航空发动机转子不平衡下转静碰摩试验研究

侯理臻, 廖明夫, 王四季, 何文博, 王 丹, 赵 璐

(1. 西北工业大学 动力与能源学院,西安 710129;2. 中国民航大学 天津市民用航空器适航与维修重点试验室,天津 300300)

风车不平衡作为航空发动机一种典型的非正常工况,是指叶片丢失停车后发动机由于气流作用,在风车转速持续运转的一种不平衡状态。

随着航空工业的发展,发动机推质比越来越高,大涵道比涡扇发动机叶片尺寸越来越大,叶片丢失后产生的径向挠曲也越来越大,而由于现代涡扇发动机较小的转静间隙,当发动机由于鸟撞等原因发生叶片丢失停车后,不仅会由于气流作用持续的处于风车不平衡状态,还会发生持续的碰摩,而碰摩有可能引起比低压转速倍频更低的转频分量,使激振频率降到更低范围[1],这样就更容易与飞机机体结构或部件的固有频率区间相接近,引起共振,从而引发支承失效、转轴断裂等严重故障,造成机毁人亡的恶性事故[2]。根据适航安全性要求,国家民用航空局明确要求发动机能够包容损坏件运转至少15 s不着火,并且其安装节也不失效[3]。美国联邦航空管理局[4]、欧洲航空安全局[5]也有类似要求。因此,研究风车不平衡状态下的转静碰摩意义重大。

目前,国外学者针对转子风车不平衡碰摩问题进行了大量的理论和试验研究。Lesaffre等[6]提出了柔性的叶片机匣接触式模型,采用弹性环模拟叶片与机匣的接触。Gunn等[7]研究了风车不平衡状态下发动机参数对性能的影响。Sinha[8]建立了不平衡负载的动力学方程并包含了轮盘结构,研究了风车状态下不平衡量导致的转静碰摩。Yu等[9]针对涡扇发动机风扇叶片脱落导致的突发不平衡问题,创建了双转子系统的转静接触模型,通过改变转速等分析了风车状态下转静接触的瞬态和稳态特性。

近年来,国内对风车不平衡碰摩问题也开始了研究。廖明夫等[10-14]建立了转子机匣碰摩模型,并分析了转子的弯扭耦合振动。陈果等[15]建立了含碰摩耦合故障的转子-滚动轴承支承-机匣耦合系统动力学模型,验证了模型求解的正确性。马辉等[16-19]建立了转子-盘片-机匣碰摩动力学模型,采用点点接触来模拟叶片和机匣之间的碰摩故障。刘昕等[20]建立了叶轮叶尖-机匣碰摩模型并进行了仿真分析。许琦等[21]建立了碰摩位置定量诊断方法。白杰等[22]分析了风车不平衡下的模拟弹性机匣碰摩的动力学特性并对碰摩工况进行了仿真分析。

根据现有的公开文献,目前国内针对风车不平衡下碰摩问题进行的研究较少,试验研究更是近乎于无。因而,本文针对某型发动机模拟转子实验器,设计了碰摩模型及碰摩装置,并通过试验研究验证碰摩结构的可行性与重复性,分析试验数据,掌握在风车不平衡状态下的转子机匣碰摩特征,为发动机风车持续不平衡工况下的特征分析与安全性设计提供数据参考及试验方案。

1 模拟转子实验器模型

1.1 转子实验器总体模型

图1是模拟实验器结构图,实验器为双盘单转子结构,采用0-2-1支承方案[23]。其中:1号轴承为NU 2214 ECP滚棒轴承,内环与模拟风扇轴过盈配合,外环安装在鼠笼式弹性支承上,该支点设计有挤压油膜阻尼器(Squeeze Film Damper,SFD);2号轴承为6024滚珠轴承,起轴向止推作用,内环通过内轴承座安装在模拟风扇轴上,外环通过外轴承座安装到支承环上,且1号和2号轴承同时连接到该支承环上,通过支承环固定到转子前支座,与某型发动机中的支承框架的结构形式相近;5号轴承为NJ 2214 ECP滚棒轴承,内环与模拟涡轮轴过盈配合,外环安装到带有鼠笼式弹性支承的轴承座上,此处也设计有SFD。

转子实验器通过柔性联轴器用高速电机驱动,在风扇盘外端装置有碰摩机匣,可进行碰摩试验。

图1 模拟转子总体设计Fig.1 Design of simulate rotor

1.2 碰摩装置设计校核

发动机风车不平衡状态具有转速低,持续时间长的特点,因而需要在设计中注意碰摩的持续性。图2是碰摩装置局部图,将机匣设计为自振频率可调、支承刚度可调的拉杆式弹性机匣,机匣1通过拉杆和机匣2连接,机匣2通过螺栓与支座连接。通过改变拉杆数量可以调节机匣的支承刚度和自振频率,通过增大不平衡量,使转子在风车状态下与机匣碰撞,完成碰摩试验。经过设计得到的机匣结构如图3所示。

图2 碰摩装置设计Fig.2 Design of rubbing device

图3 碰摩机匣Fig.3 Rubbing casing

机匣刚度基本决定了转静碰摩的碰摩刚度,因此对其进行计算十分必要。机匣设计参数如表1所示。图4~图6为使用ANSYS软件,分别采用静态结构分析模块与模态分析模块对机匣进行刚度与频率计算。机匣的材料设定为45钢,网格单元采用实体单元。计算得到机匣的刚度为8.42×105N/m,机匣一阶频率为32.73 Hz。

将设计的机匣进行图纸绘制与加工装配后,测试实物机匣的刚度及频率。

在机匣前端面即图5计算变形位置增加重物并测试其变形情况以获取机匣的刚度值。图7为测试试验信号,连续两次在机匣上增添2 kg重物,测得机匣变形量,得到机匣刚度。该试验重复三次计算取平均值得到机匣实测刚度8.15×105N/m。

表1 机匣拉杆参数Tab.1 Parameters of casing

图4 网格划分Fig.4 Mesh generation

图5 刚度计算Fig.5 Stiffness caculated

图6 频率计算Fig.6 Frequency caculated

图7 刚度测试Fig.7 Stiffness test

图8为机匣静频测试信号,使用力锤敲击法得到机匣一阶自振频率32 Hz。试验中有两个相近频率,是由于转静间隙较小,测试过程中难以避免转静碰撞,出现重敲击现象。通过表2的计算比对可以看出,机匣刚度与频率符合设计要求,计算与加工合理可信。

图8 频率测试Fig.8 Frequency test

实测计算相差机匣刚度/(N·m-1)8.15×1058.42×1053.31 %机匣频率/Hz3232.72.18 %

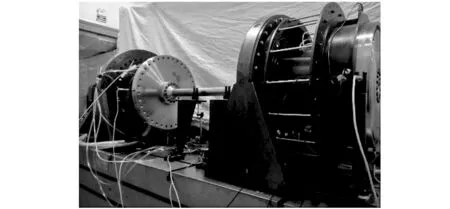

图9为安装碰摩机匣后的转子实验器,通过机匣设计与测试,转子能够开展风车不平衡下的转静碰摩试验。试验中,采用光电传感器(B&K P-84)测量转子转速,振动速度传感器(B&K VS-080)测量转子支座振动速度,振动位移传感器(B&K IN-085)测量转子振动位移[24]。用自行研制的发动机振动状态监测与故障诊断系统,进行信号的监视、采集、记录和分析。

图9 转子实验器Fig.9 The test rig

2 试验验证及分析

2.1 转子模态计算

对转子实验器进行模态分析计算,根据实验器结构对其进行有限元节点划分,沿实验器轴向从左向右共分为28个节点单元,如图10所示。其中,节点1与节点21分别代表模拟风扇盘与涡轮盘,节点4、节点11、节点23分别模拟一号、二号和五号支点。具体建模参数如表3~表5所示。

表3 轴段参数Tab.1 Parameters of shaft mm

表4 盘参数Tab.4 Parameters of disk

表5 支承参数Tab.5 Parameters of supporting

根据文献[25],转子系统的运动微分方程

(1)

式中:M为系统质量矩阵;C为系统阻尼矩阵;Ω为转子转速;G为系统陀螺效应矩阵;K为系统刚度矩阵;Q为系统外力向量;q为各节点的位移与转角向量。

求解齐次方程组,得到转子的临界转速以及模态振型。通过有限元程序编程计算,转子实验器一阶与二阶临界转速分别为1 800 r/min与2 200 r/min,得到转子实验器的振型图如图11所示,可以看出,一阶振型为俯仰振型,二阶振型为弯曲振型。

图10 转子有限元模型Fig.10 Finite element model of rotor

图 11 转子振型Fig.11 Mode of rotor

2.2 转子模态测试

风车状态是远离转子临界的低功率状态,通过转子模态测试可以得到转子的临界转速和振型等关键模态参数,校核模态计算结果并对后续碰摩试验选取风车碰摩转速具有重要意义。

图12为实验器振型测点示意图。根据实验器结构特征,在转子从风扇盘至涡轮盘选取4个测点,测得转子实验器的一阶振型二阶振型如图13和图14所示。可以看出,转子实验器一阶振型为俯仰振型,二阶振型为弯曲振型,与计算比对良好。

图12 转子实验器振型测点示意图Fig.12 Modal point of rotor

图13 转子一阶振型Fig.13 First mode of rotor

图14 转子二阶振型Fig.14 Second mode of rotor

2.3 风车不平衡下碰摩试验及进动分析

风车不平衡下碰摩试验的主要意义在于研究碰摩引起的次谐波与超次谐波是否会激起机匣的基频与倍频振动,因为机匣的振动与发动机安装节息息相关,直接影响着飞机的飞行安全,针对模拟实验器进行风车状态下碰摩的试验研究从而为机匣与转子在设计之初提供试验借鉴与数据参考。

在设计中,机匣一的拉杆连接孔为直径8 mm的通孔,远大于M6螺栓的通孔需要,如图15所示。该设计目的在于可以通过装配调节转静间隙,从而控制碰摩转速与碰摩时的不平衡量,避免对转子造成过大损伤,实现多次重复的碰摩试验。试验内容如表6所示,根据模态计算与测试结果,选取碰摩转速为风车低转速,远离实验器临界转速,共进行三组风车不平衡试验,测试风扇盘的位移信号。

图15 安装孔Fig.15 Mounting hole

不平衡质量/g机匣刚度/(N·m-1)碰摩间隙/mm碰摩转速/(r·min-1)第一次588.15×1050.11 141第二次588.15×1050.11 148第三次688.15×1050.1931

由廖明夫的研究中可知,转子的进动分析既反映了转子振动的频率、幅值,又包含了转子振动的相位信息与转子进动方向,而碰摩故障作为旋转机械典型故障之一,需要对试验数据进行全面详尽的分析处理,因而对试验数据利用侯理臻等研究中的进动理论式(2a)与式(2b)进行分析。

(2a)

(2b)

式中:r+,r-分别为正反进动分量;w,v为风扇盘垂直与水平方向的振动信号。

图16~图18为第一次碰摩试验的时域波形、轴心轨迹及进动分析图。

可以看出,当转静碰摩发生时,转子风扇盘振幅从100 ~150 μm发生跳动,削波现象明显,轴心轨迹震荡不稳定,进动分析发现转子除了一倍频与二倍频外,出现了明显的次谐波与超次谐波,以反进动的3/2倍频最明显,甚至超过了反进动的基频信号,与马辉等和廖明夫等研究中描述的碰摩故障进动特征相符,为碰摩理论提供了试验数据支撑。

图19~图21为第二次碰摩试验的时域波形、轴心轨迹及进动分析图。

图16 第一次试验时域波形Fig.16 Time domain of the first experiment

图17 第一次试验轴心轨迹Fig.17 The rotor orbit of the first experiment

图18 第一次试验进动分析Fig.18 Whirl analysis of the first experiment

图19 第二次试验时域波形Fig.19 Time domain of the second experiment

图20 第二次试验轴心轨迹Fig.20 The rotor orbit of the second experiment

图21 第二次试验进动分析Fig.21 Whirl analysis of the second experiment

第一次与第二次试验不平衡质量相同,碰摩间隙与碰摩刚度一致,碰摩转速接近,因而试验数据基本一致。可以看出,本研究设计的碰摩装置具有良好的重复性与可靠性,能够重复完整的复现碰摩故障,进行碰摩研究。

图22~图24为第三次碰摩试验的时域波形、轴心轨迹及进动分析图。本次碰摩试验不平衡质量增大到68 g,可以看出时域波形和轴心轨迹与前两次试验特征一致。

图22 第三次试验时域波形Fig.22 Time domain of the third experiment

图23 第三次试验轴心轨迹Fig.23 The rotor orbit of the third experiment

图24 第三次试验进动分析Fig.24 Whirl analysis of the third experiment

通过转子进动分析发现,第三次碰摩试验的次谐波与超次谐波更加明显,不仅反进动的3/2倍频,5/2倍频明显,转子正进动的5/2倍频也明显增大,3/2倍频也出现较明显特征。

为了更进一步对比碰摩特征,验证设计的碰摩装置,还进行了针对三次碰摩试验相同条件下的未碰摩对比试验。

图25~图27和图28~图30分别为转子实验器第四次和第五次试验未碰摩的时域波形、轴心轨迹及进动分析。与三次碰摩试验对比,可以明显看出,转子在未碰摩时时域波形清晰,呈现典型的余弦信号,轴心轨迹稳定规则,进动分析无任何次谐波与超次谐波,正反进动皆由倍频构成,且均为一倍频占优,其中,正进动的一倍频远远大于反进动的一倍频,但对于转子的三倍频,反进动占优。随着不平衡量增大,转速降低,风车转速的反进动二倍频增大,一倍频无明显变化。

表7 未碰摩试验内容Tab.7 Experimental data without rubbing

图25 第四次试验时域波形Fig.25 Time domain of the forth experiment

图26 第四次试验轴心轨迹Fig.26 The rotor orbit of the forth experiment

图27 第四次试验进动分析Fig.27 Whirl analysis of the forth experiment

图28 第五次试验时域波形Fig.28 Time domain of the fifth experiment

图29 第五次试验轴心轨迹Fig.29 The rotor orbit of the fifth experiment

图30 第五次试验进动分析Fig.30 Whirl analysis of the fifth experiment

通过进动分析可以看出,风车转速下碰摩激起的次谐波与超次谐波并未与机匣的基频信号相近,但转子的二倍频与机匣频率相近。

由于风车不平衡状态的典型特征为持续性,因而在发动机机匣设计与后续研究风车不平衡碰摩中,设计机匣时不仅要避开转子基频与可能出现的次谐波、超次谐波,转子的倍频信号也应在设计时考虑,避免持续性振动引发的不可逆破坏。

3 结 论

本文设计了碰摩装置,进行了风车不平衡下的碰摩试验,并使用进动理论对试验数据进行分析,得出主要结论如下:

(1)本文设计的碰摩装置系统,刚度频率及碰摩间隙可调,可以有效地开展风车不平衡下碰摩试验,试验简单易行,参数可控,试验效果良好。

(2)在发动机机匣设计与后续研究风车不平衡碰摩中,设计机匣时不仅要避开转子基频与可能出现的次谐波、超次谐波,转子的倍频信号也应在设计时考虑,避免持续性振动引发的不可逆破坏。

(3)在风车不平衡状态下转静碰摩发生时,时域波形有明显的削波现象,轴心轨迹震荡,出现次谐波与超次谐波,超次谐波成分大于次谐波,反进动3/2倍频较大,正进动5/2倍频较大,但都是以一倍频信号占优。

(4)本文设计的碰摩方案可以供风车不平衡碰摩研究参考借鉴,能够进行更多变参数变工况的碰摩试验。