某一体化污水处理设备拉杆螺栓的失效分析

张 帅

(1.广西大学机械工程学院,广西 南宁530004;2.广西制造系统与先进制造技术重点实验室,广西 南宁530004)

1 研究背景

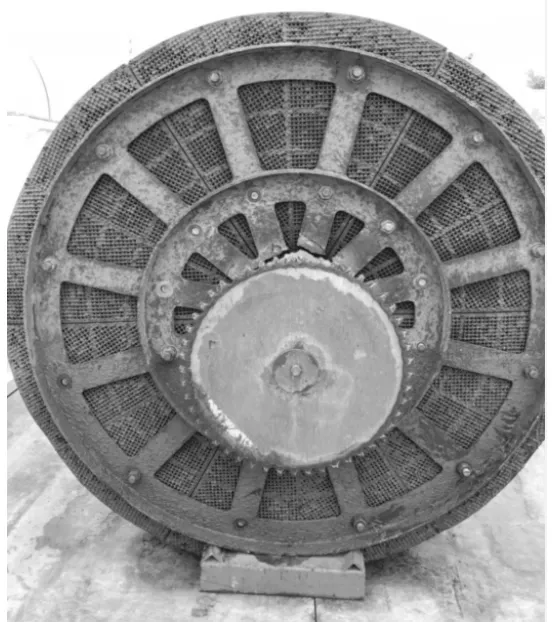

由于一体化污水设备具有占地面积小、处理负荷大、分散性好、施工方便等优点,城镇及农村区域足部开始选择符合当地污水处理情况的一体化污水处理设备,因此一体化污水处理设备得到了广泛应用[1]。但是污水总存在大量腐蚀性物质,使得污水处理设备的构件容易发生失效,常见的断裂失效分为韧性断裂、脆性断裂、疲劳断裂以及蠕变断裂等[2]。某一体化污水处理设备拉杆螺栓突发断裂事故,导致处理设备不能正常运转,大量污水囤积,使得设备压力过大,如不能及时处理将会导致设备的整体损坏。图1、图2分别为一体化污水处理设备外观图和拉杆螺栓断裂后的外观图。为判断断裂原因,从螺栓的断口宏观及微观形貌、金相组织和化学成分等方面进行了综合分析。

图1 出厂前设备图

图2 螺栓断裂后设备图

2 理化检验与分析

理化检验与分析首先从宏观方面对断口的形貌进行了分析,然后利用扫描电镜对经过超声清洗过的断口进行观察。此外利用电子显微镜观察了试样的表面,确认试样表面的金相组织符合奥氏体不锈钢显微金相图后,使用扫描电子显微镜(SEM)对试样进行金相分析,观察并拍摄试样的金相显微组织。最后用带有能谱Phenom ProX的扫描电子显微镜对试样表面进行了成分分析,在试样表面选取多个点后总结了各点的化学成分质量占比,同时对材料中各元素含量进行了分析。

2.1 宏观断口分析

分析断口的宏观形貌作为宏观检查的一部分,可以初步分析金属断裂的全过程,还可以通过将该构件断口的宏观形貌与各失效形式的断口宏观形貌进行对比,在深入分析断口的明显特征后,初步判断该构件的失效形式。断口的宏观分析为断口的金相组织分析奠定了基础,是材料失效分析中的关键环节。

对ACM生物反应器中失效的螺栓断口形貌进行了采集,如图3所示,螺栓断口的表面呈现出暗灰色,出现人字形山脊状花纹,且在断口边缘处存在光滑的剪切唇,从整体上看其塑性变形明显,初步判断图3中螺栓的失效形式属于韧性断裂。从图4中的螺栓断口形貌中不难发现,断口表面上存在形似“海滩”的海滩条带以及部分区域较为粗糙的瞬时断裂区,整体上未发现明显塑性变形,因此可以初步得出图4中螺栓断裂的方式是疲劳断裂。因此,可初步判断ACM生物反应器断裂螺栓的失效形式为韧性断裂和疲劳断裂。

图3 1号螺栓断裂断口图

图42 号螺栓断裂断口图

2.2 微观断口分析

微观断口分析指的是通过各类显微镜如金相显微镜、扫描电子显微镜等放大倍数较高的精密仪器来观察断口的微观形态、研究断裂过程以及各种与断裂有关的信息[3],从而分析出断裂失效的主要原因继而提出改善措施。

将加工后的螺栓断口放入充满酒精的超声清洗仪中进行清洗,清洗完成后使用吹风机吹干,再将烘干的螺栓断口置于扫描电子显微镜下,螺栓断口的微观形貌图如图5及图6所示。

图5 第一位置螺栓断口微观形貌图

图6 第二位置螺栓断口微观形貌图

图5 及图6分别为断口表面上两个不同位置的微观形貌图。图5中的断口微观形貌颜色较灰暗,无明显韧窝,比较符合沿晶脆性断裂的特征;图6中的微观形貌由一系列解理面构成,其中存在明显的河流花样,比较符合解理断裂方式断口的微观形貌特征。因此,可初步判断ACM生物反应器的螺栓断口属于解理和微坑的混合断口。

2.3 化学成分

化学成分通过能谱仪进行测定,能谱仪是利用探测器接收具有不同能量的X光量子后发出脉冲讯号,放大器将讯号适当放大并整形后传送到具有多道脉冲的分析器,最后显像管呈现出脉冲数-脉冲高度曲线。本次实验选用带有能谱的Phenom ProX的扫描电子显微镜对试样表面进行成分分析,在试样表面选取多个点后,总结各点的化学成分质量占比,分析比较材料中各元素含量,如表1所示。

表1 材料中各元素含量表

根据表中数据可知,材料中 Fe、Cr、Ni、Mn 等主要元素基本符合JB/T 4707—2000及GB/T 3077—2015标准中对304不锈钢元素成分要求[4],但S、C、P等杂质元素超出标准值[5-7]。在金属材料中,硫磷含量是一项重要指标,硫在钢中与铁生成硫化亚铁后与铁生成共晶体,易导致钢材开裂,磷也是有害杂质,其部分溶解在铁素体中形成固溶体,大大降低了材料的塑性和韧性,因此,可判断出该螺栓所用材料中杂质含量较高,使得材料的塑性和韧性较差,在加工和运转过程中易发生断裂失效。

2.4 金相组织

通过电子显微镜来观察试样的表面,在确认试样表面的金相组织符合奥氏体不锈钢显微金相图后,需要使用扫描电子显微镜(SEM)对试样进行金相分析,观察并拍摄试样的金相显微组织。

用型号为Phenom ProX的扫描电子显微镜对试样的显微组织形貌进行观察分析。试样1500倍和3000倍下的显微组织图像分别如图7及图8所示。

图7 试样1500倍下的显微组织图像

图8 试样3000倍下的显微组织图像

根据晶粒尺度的测定和评级方法,用比较法测定奥氏体晶粒度[8]。与标准奥氏体不锈钢晶粒等级相比,该试样的晶粒等级较高,造成晶界面积减小,晶粒大小分布不均匀。因此可以判断该螺栓材料的机械性能和工艺性能较差,在设备运转过程中易发生断裂失效。

3 分析与讨论

螺栓断口表面呈现出两种不同的宏观形貌,一部分断口的宏观形貌符合韧性断裂的典型特征。在实际工程中,韧性断裂通常由超载导致,即构件危险截面处所承受的实际应力超出材料的屈服极限。随着工作时间的增加,ACM生物反应器所堆积的淤泥逐渐增多,从而加大了螺栓处所受应力,导致螺栓发生断裂失效。另一部分断口表面上存在形似“海滩”的海滩条带以及部分区域较为粗糙的瞬时断裂区,整体上未发现明显塑性变形,初步判断螺栓的断裂方式属于疲劳断裂。材料内部的微孔、表面划伤、裂纹等共同作用,形成疲劳源,在疲劳载荷的作用下逐步发展,同时螺栓材料内部缺陷在外力载荷下诱发内部裂纹,这加速了螺栓疲劳裂纹的扩展速率,也加快了螺栓断裂失效的进程。

根据螺栓断口的微观形貌,可以判断螺栓断口是解理和微坑的混合断口,主要由材料中的杂质过多、晶粒粗大等因素所导致。对螺栓材料进行金相组织分析后,不难发现该螺栓材料的晶粒粗大,材料内部存在较多孔洞,可以判断该螺栓材料的机械性能和工艺性能较差,在设备运转过程中易发生断裂失效。同时通过对螺栓材料的化学成分分析可知,材料中所含杂质元素含量较高,因此导致材料的塑性和韧性较差。

4 结论

综上分析得出以下结论:

(1)失效螺栓的化学成分中杂质元素较高使得材料塑性及韧性较差。

(2)金相组织中发现螺栓材料晶粒粗大且内部存在较多孔洞,该螺栓材料的机械性能和工艺性能较差,易发生断裂失效。

(3)从断口的宏观及微观样貌分析,螺栓失效的形式是先有超载导致断口的一部分发生韧性断裂,由于材料晶粒较大及杂质较多,使得断口的其余部分直接瞬时断裂。