厚壁12Cr2Mo1R材料双丝窄间隙埋弧焊试验研究

, , , ,

(1.上海蓝滨石化设备有限责任公司, 上海 201518;2.上海石油化工换热设备工程技术研究中心, 上海 201518;3.中国石油 大连石化公司, 辽宁 大连 116011)

12Cr2Mo1R属于抗氢钢、耐热钢,可作为临氢环境下使用的热交换器或者反应器的首选材料[1-2]。随着设备的大型化发展,大型加氢反应器用12Cr2Mo1R材料的厚度也越来越大。在厚壁容器制造中,常规坡口的单丝埋弧焊已经满足不了设备制造的需求。

为了减少焊接量、节约制造成本并提高焊接效率,双丝窄间隙埋弧焊已逐渐在厚壁压力容器制造领域推广使用。但由于12Cr2Mo1R焊接性特殊,目前12Cr2Mo1R的双丝窄间隙埋弧焊技术应用并不广泛。本文通过试验来确定厚壁12Cr2Mo1R双丝窄间隙埋弧焊焊接工艺,并验证所选焊接工艺的可行性。

1 双丝窄间隙埋弧焊特点

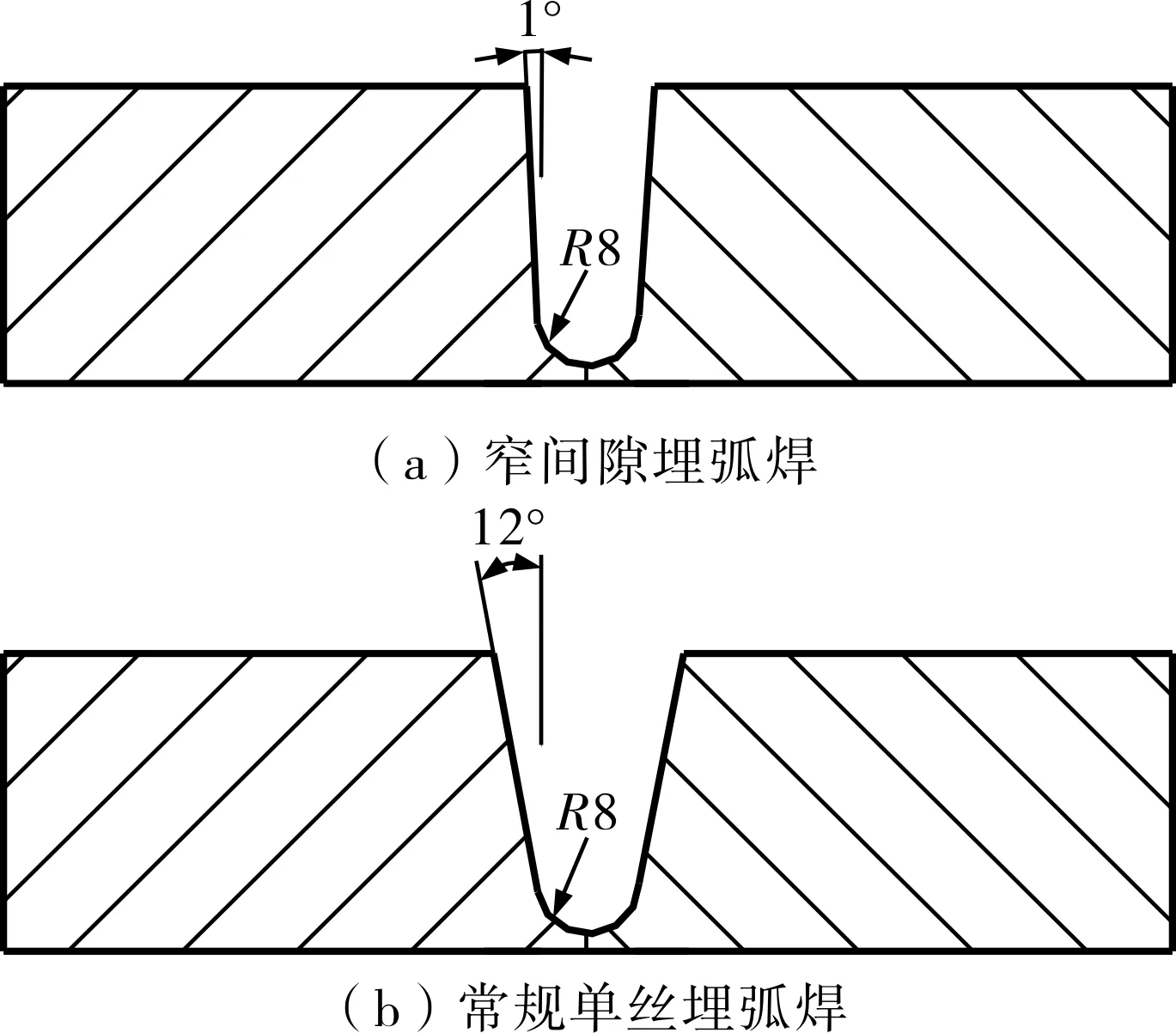

窄间隙埋弧焊是厚板材料焊接领域较为前沿的焊接技术,它采用独特的窄间隙坡口形式(图1a),与常规单丝埋弧焊坡口(图1b)相比,窄间隙埋弧焊可显著节省熔敷金属量,缩短焊接时间[3-6]。

图1 埋弧焊常用坡口形式

双丝窄间隙埋弧焊采用双丝纵向排列,通常情况下,前丝为直流反接的弯丝,保证与母材熔合;后丝为交流方波的直丝,可改善焊道成型。双丝窄间隙埋弧焊可进一步提高生产效率,改善劳动强度,而且焊接过程中可以充分利用后续焊道对前层焊道的热处理作用,提高接头的力学性能[7]。但双丝焊接时焊接线能量急剧增加,容易造成焊接接头晶粒粗大,影响焊缝性能。当母材为低合金高强钢、耐热钢及高合金钢等材料时,这种影响尤为明显。

2 12Cr2Mo1R双丝埋弧焊焊接性分析

12Cr2Mo1R中的主要合金元素为Cr和Mo,其碳当量较高,接头有很高的淬硬和冷裂倾向,焊接过程中主要存在热影响区、焊缝区组织硬化,产生冷裂纹等问题。12Cr2Mo1R及其接头在375~565 ℃长期工作会产生明显的第二类回火脆化,主要表现为冲击韧性迅速下降以及韧脆转变温度升高[8-10]。由于大部分设备不可避免地会长期处于回火脆化温度区,因此只能通过合理的焊接参数选择、焊接过程控制及热处理控制来防止接头发生马氏体淬硬转变,并将材料及接头的回火脆化程度降到最低。

对于厚壁12Cr2Mo1R,当采用双丝埋弧焊时,由于壁厚大、焊接层道次多且焊接线能量大,焊缝的含氢量及残余应力急剧提升,不仅增大了焊缝的冷裂倾向,而且容易造成焊接接头的强度及韧性急剧下降。

本文对137 mm厚的12Cr2Mo1R进行双丝窄间隙埋弧焊,共焊接2件试板,焊后分别进行最大模拟焊后热处理(Max.PWHT)及最小模拟焊后热处理(Min.PWHT)。通过拉伸试验、低温冲击试验、步冷试验及金相检验等验证所选焊接工艺的可行性。

3 双丝埋弧焊焊接试验试板制备

3.1 试验材料

12Cr2Mo1R钢板的供货商为舞阳钢铁股份有限公司。钢板厚度为137 mm,供货状态为正火+回火,其化学成分见表1。截取规格为1 000 mm×150 mm×137 mm的试验试板待用。

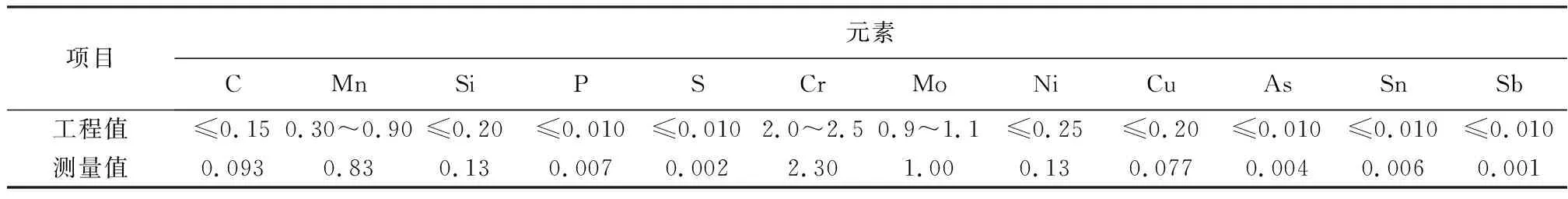

表1 12Cr2Mo1R钢板化学成分(质量分数) %

3.2 主要焊接参数

3.2.1焊接电流

双丝埋弧焊采用的前导丝为直流弯丝,后丝为串列的交流直丝。选择两丝极电流时需要考虑2个丝极各自的电流大小及其之间的合理配合。直丝对接头热循环参数的影响大于弯丝,为保证接头形成过程中的热循环参数相对稳定,避免过大的热输入影响接头组织性能,当前导丝极电流设置较大时,串列丝极的电流应适当减小,反之则应适当加大。根据前期试验结果,本试验采用的直流弯丝电流为520~550 A,交流直丝电流为450~480 A。

3.2.2焊接电压

前丝的电压应控制在合理范围内,可适当降低以确保焊缝的熔深。后丝采用的是交流电源,电弧稳定性相对差。后丝焊接时要首先穿透前丝形成的渣壳,为保证焊缝的宽厚比,则要适当提高后丝的焊接电压值,故前导丝极的焊接电压为30~32 V,稍低于后列丝极32~34 V的焊接电压。

3.2.3焊接速度

双丝埋弧焊焊接时,有2个电弧热源对焊道同一部位同时加热,若焊接速度较低,会造成焊缝局部长时间受电弧热作用而使产生的焊缝晶粒粗大。同时,焊剂大量熔化会产生大量气体,这些气体在焊接过程中因体积膨胀会不断以炸裂形式从熔融焊剂层下排出,引起熔融焊剂的飞溅,使得电弧电压反馈控制的串列丝极焊接极不稳定。

因此,进行试件双丝埋弧焊焊接时选用了400 mm/min相对较高的焊接速度,以避免焊道产生未焊透和夹渣等缺陷。

3.2.4双丝间距离

双丝埋弧焊时,前后丝的间距影响着焊道的整个热过程。当两丝间距离过大时,前丝焊道已凝固,

而后丝电弧的熔化金属才开始结晶,此时焊道的熔池体积相当于单丝焊的,但焊接热输入量已远高于单丝焊,易引起接头韧性急剧下降。因此需适当减小两丝间距离,使焊缝熔池受双丝电弧同时作用,有利于增大熔池体积、减小液态金属表面张力,促使液态金属向四周流动,既有利于焊道的成型又可起到回火焊道细化晶粒的作用,进而改善接头的韧性。

3.3 试板焊接及热处理

焊接坡口选择图1a所示的窄间隙坡口形式。选择焊接材料时要考虑焊缝金属的化学成分接近母材,以有效防止高温环境下元素扩散降低接头高温性能[11]。此次焊接用焊丝为日本神钢的US-521S,焊剂为PF200D。按照前期针对性试验逐一确定的主要焊接参数的最佳范围,采用双丝埋弧焊焊接试板。焊接过程中,电流稳定,渣壳自动翘起,脱渣容易,无黏渣,焊道均匀,成型良好。

热处理采用了焊后消氢热处理+Max.PWHT和焊后消氢热处理+Min.PWHT这2种工艺。焊后消氢热处理工艺参数为350 ℃×2 h,以确保扩散氢充分溢出,防止焊缝产生氢致裂纹。Min.PWHT工艺参数为690 ℃×8 h,Max.PWHT工艺参数为690 ℃×32 h。

4 双丝埋弧焊焊接试验结果

4.1 无损检测

依据NB/T 47013—2015《承压设备无损检测》[12]对焊接接头进行磁粉检测、超声检测及射线检测,未发现任何超标缺陷。

4.2 理化检验

4.2.1化学成分

在Min.PWHT状态试板焊缝上取样进行化学成分分析,结果见表2。

表2 Min.PWHT状态试板焊缝化学成分(质量分数) %

从表2结果可以看出,试板焊缝中所有元素的化学成分与母材接近。由于12Cr2Mo1R含有引发回火脆化倾向的杂质元素As、Sn、Sb、P等,且长期在370~565 ℃使用,故会产生较大的回火脆化倾向[13],可参照12Cr2Mo1R的回火脆性敏感性系数X来衡量焊缝的回火脆化倾向[14]。12Cr2Mo1R的回火脆性敏感性系数X计算公式:

X=[10×w(P)+5×w(Sb)+4×w(Sn)+w(As)]×10-2

(1)

进行计算时,将式(1)中元素的质量分数换算成质量浓度代入,如质量分数0.01%以100 mg/L代入。经过计算,本试板焊缝的X=10.3 mg/L,满足工程上小于15 mg/L的要求,焊接接头的回火脆性倾向较小。

4.2.2拉伸试验

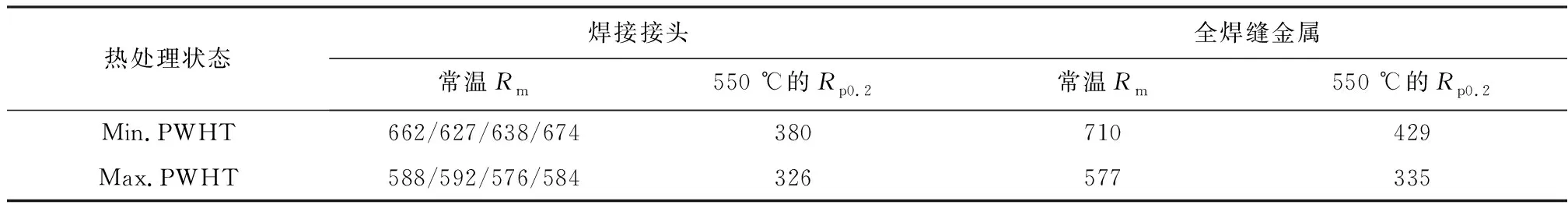

对Min.PWHT及Max.PWHT这2种状态下的焊接试板进行焊接接头和全焊缝金属的常温及550 ℃的高温拉伸试验,试验结果见表3。表3中Rm为抗拉强度,Rp0.2为规定塑性延伸率0.2%时的强度。

表3 2种模拟热处理状态下试板拉伸试验结果 MPa

焊接接头拉伸试样的断裂位置均为母材,所有试样常温下的抗拉强度远高于母材标准要求的材料最低抗拉强度520 MPa。而全焊缝金属的抗拉强度均稍高于焊接接头的抗拉强度。由此可见,在双丝埋弧焊焊接工艺选择合理的情况下,焊缝金属以及焊接接头的常温及高温抗拉强度完全能够满足工程要求。

4.2.3冲击试验

在试板厚度T的不同方向上分别制取焊缝区、焊缝热影响区及母材区冲击试样。Max.PWHT和Min.PWHT这2种热处理状态下试样的-30 ℃冲击试验结果见表4。

表4 2种模拟热处理状态下试样-30 ℃冲击试验结果 J

从表4可以看出,所有位置的试样冲击功均满足大于54 J的要求。焊缝区的冲击功相对热影响区和母材区的冲击功低,但是远高于合格指标54 J。

4.2.4步冷试验及回火脆化倾向评定

回火脆性敏感性系数X一般作为初步判定回火脆化敏感材料的方法,而通过步冷试验及回火脆化倾向评定可直接验证试板焊缝、焊缝热影响区的回火脆化倾向。

对Min.PWHT的焊接接头及热影响区进行分步冷却热处理(S.C),让试件在短时间内产生最大的回火脆化。对分步冷却热处理前后的接头焊缝区和焊缝热影响区进行系列低温冲击试验,得到的回火脆化温度-冲击功曲线见图2。

焊接接头回火脆性倾向评定公式为:

VTr54+3ΔVTr54<10 ℃

(2)

式中,VTr54为Min.PWHT后试样冲击功为54 J的转变温度,ΔVTr54为步冷前后冲击功为54 J的转变温度的增量,℃。

将图2中各数值代入式(2)计算可以知道,焊缝区及焊缝热影响区的VTr54+2.5ΔVTr54分别为-16.8 ℃和-55.9 ℃,均满足式(2)的要求,接头回火脆性倾向较小。

图2 Min.PWHT焊接接头回火脆化温度-冲击功曲线

4.2.5金相检验

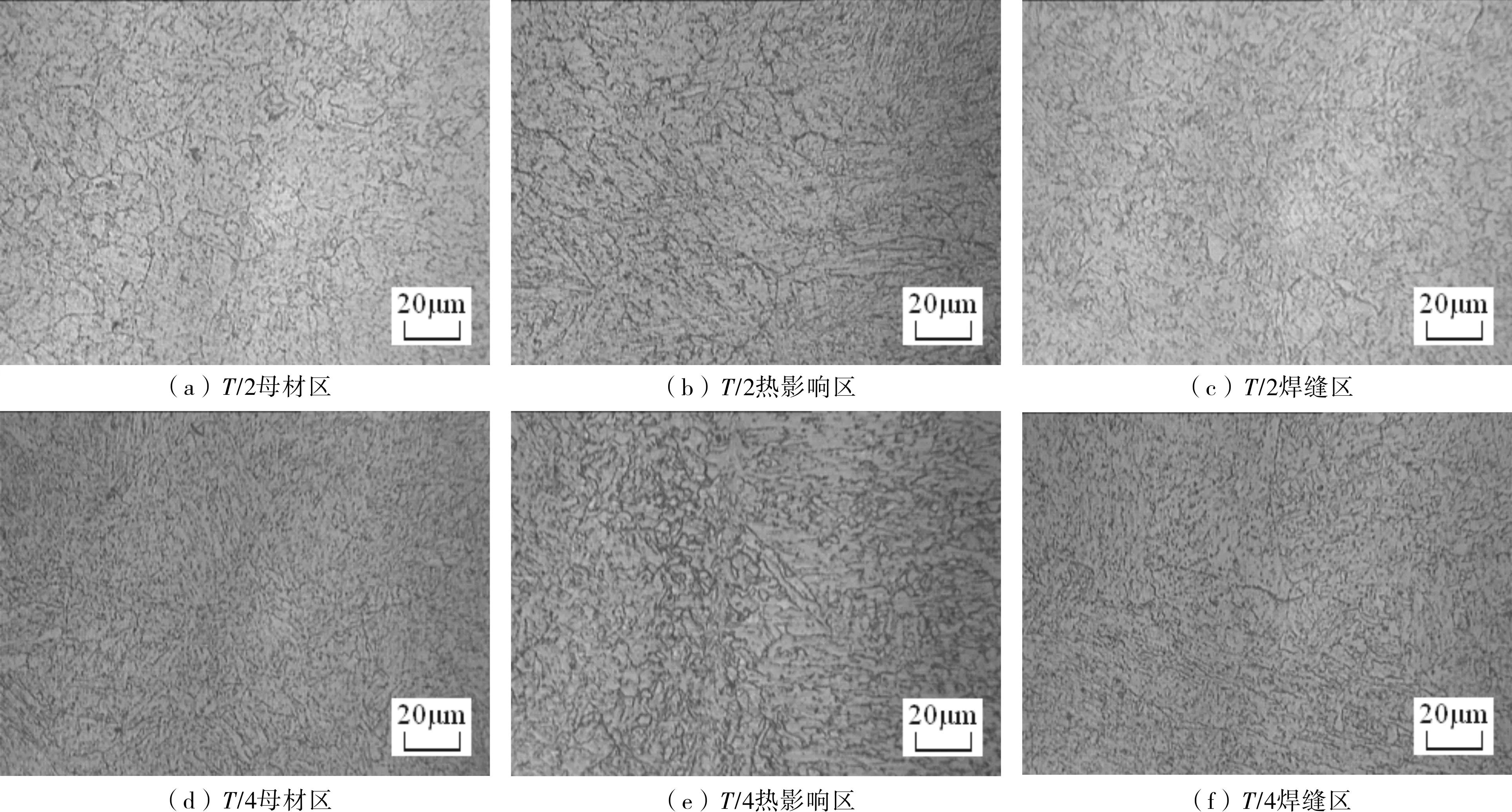

在Min.PWHT试样的T/2及T/4处分别取样,进行焊缝区、热影响区及母材区的微观组织观察,见图3。

图3 Min.PWHT状态焊接接头金相显微组织(500×)

由图3所示的焊接接头不同区域的金相组织可以看出,2个厚度方向相同区域的金相显微组织基本一致。图3a和图3d所示的母材区显微组织主要为晶粒细小且均匀的粒状贝氏体,图3b和图3e所示的近焊缝热影响区显微组织主要为粒状贝氏体及少量弥散分布的碳化物,图3c和图3f所示的焊缝区显微组织主要为粒状贝氏体、少量铁素体和弥散分布的碳化物。由此可见,各区组织形态均为12Cr2Mo1R的正常组织形态[15-18]。

5 双丝埋弧焊焊接试验结果分析

双丝埋弧焊焊缝化学成分分析结果满足工程值的要求,说明双丝埋弧焊的较大热输入过程并未使焊缝产生严重的合金元素烧损。这是由于焊接材料本身可以进行合金元素补偿,而且埋弧焊焊剂熔化形成熔渣并产生某种气体,可以有效隔绝空气,保护熔滴、熔池和焊接区,防止焊缝金属化和合金元素的烧损。同时,通过调节适当的双丝间距,避免了焊缝金属在焊接过程中受热时间过长,降低了元素的烧损率。

焊缝区的冲击功略低于焊接接头热影响区和母材区的冲击功,这是由于双丝埋弧焊的焊接热输入量大且集中,会一定程度造成部分合金元素烧损,合金元素减少使冲击功有所降低,但焊缝冲击功仍有较大的余量,该工艺下的焊接接头仍然具有良好的冲击韧性。

金相组织观察证明焊缝区和热影响区未出现粗大组织及未分解的马氏体,金相组织状态较好。这是因为多层多道焊热过程的叠加及双丝埋弧焊较大的焊接热输入有利于贝氏体回火组织的充分转变。同时厚壁焊缝散热较慢的特性及合理的焊后热处理工艺,确保了马氏体的完全分解。

6 结语

厚壁12Cr2Mo1R双丝窄间隙埋弧焊焊接试验中所选用的焊接材料及焊接坡口可实现高质量的双丝窄间隙埋弧焊,通过焊接材料及焊接工艺控制可保证焊缝的主要合金元素与母材接近,其他微量元素在工程允许范围内。焊接接头冲击韧性较好且强度远高于材料标准要求的最低值,焊缝区和热影响区抗回火脆化性能完全满足工程要求。焊接接头显微组织主要为粒状贝氏体组织,为正常的组织形态。各种试验结果证明,文中所确定的双丝窄间隙埋弧焊工艺完全可行,能大幅提高生产效率、缩短制造周期并降低生产成本。