胜利油田某油井油管腐蚀穿孔失效分析

, , , ,

(中国石油大学(华东), 山东 青岛 266580)

在油气田开发过程中,腐蚀是普遍存在的问题之一。CO2是常见的油气田伴生气,当其溶于水后,会导致水溶液的pH值降低,从而对输送管道表现出很强的腐蚀性[1-3]。碳钢在CO2腐蚀工况条件下容易发生局部腐蚀,这种腐蚀穿孔率较高,使得管道和设备发生早期腐蚀失效,造成巨大的经济损失和严重的社会后果[4-6]。因此,含CO2油气田的腐蚀问题应当引起重视。

胜利油田某油井于2004-09-29投产,投产油层Ng424553+4,采用滤砂管防砂。2015-03开井取样时发现油管发生了腐蚀穿孔。该油田产出的原油含水率超过90%,含CO2,不含硫化氢及其他有毒气体,油层温度为67.9 ℃,油层流压为10.02 MPa。为了查明油管腐蚀穿孔的原因及其机理,及时采取有效的防护措施,对现场取回的腐蚀穿孔油管进行了失效分析。

1 油管腐蚀穿孔失效分析

1.1 水质

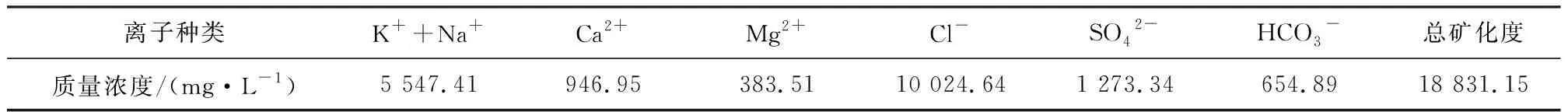

对该油井采出地层水进行水质分析,得到的结果见表1。

从表1可见,该井地层水的矿化度较高,总矿化度为18 831.15 mg/L,且采出水中的Cl-质量浓度高,水型为CaCl2型,pH值为8.3。

表1 油井采出地层水水质分析结果

1.2 宏观形貌

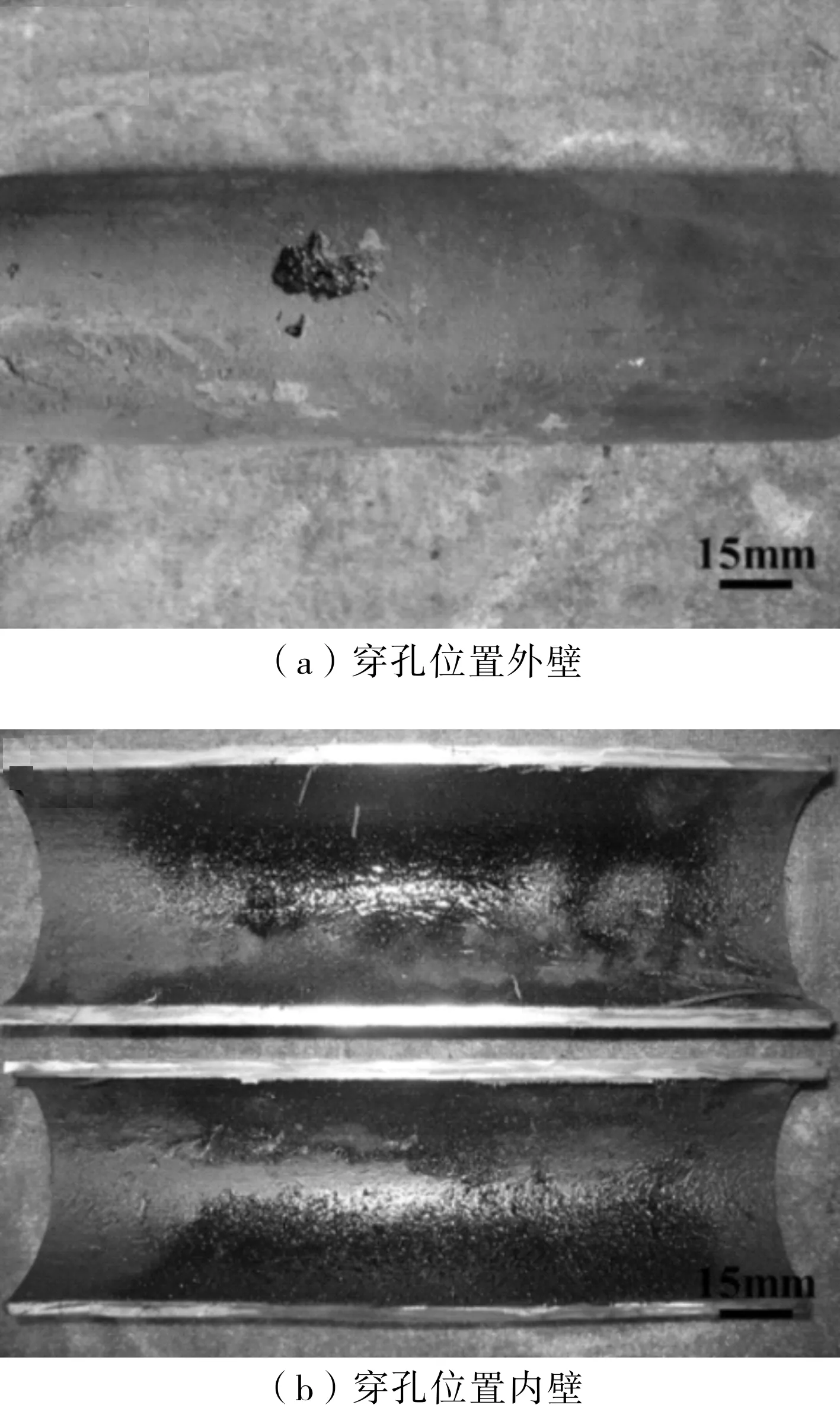

油管失效管段宏观腐蚀形貌见图1。

图1 油管失效管段宏观腐蚀形貌

由图1a可以明显看出,油管外壁中间部位存在1个直径大约为8 mm的穿孔,腐蚀孔的形状不规则,尺寸由外向内呈现缩小的趋势,初步判断油管外壁发生了局部腐蚀,局部腐蚀坑不断向内发展导致管壁穿孔。失效管段未穿孔位置腐蚀产物呈灰黑色,覆盖较为完全。

将油管沿轴线方向剖开,可见油管内壁腐蚀产物呈灰黑色,产物膜均匀完整(图1b),说明油管内壁发生了均匀腐蚀。

1.3 化学成分和金相组织

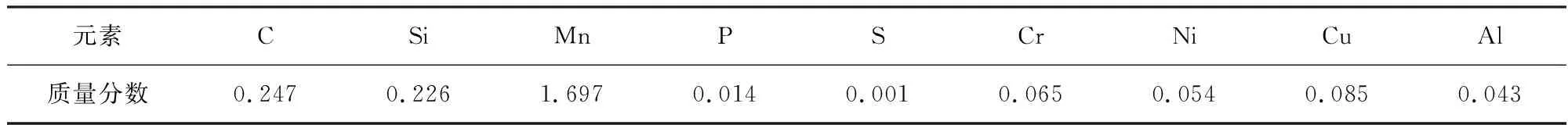

根据GB/T 4336—2002《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》[7],利用直读波谱仪对油管材质化学成分进行分析,结果见表2。

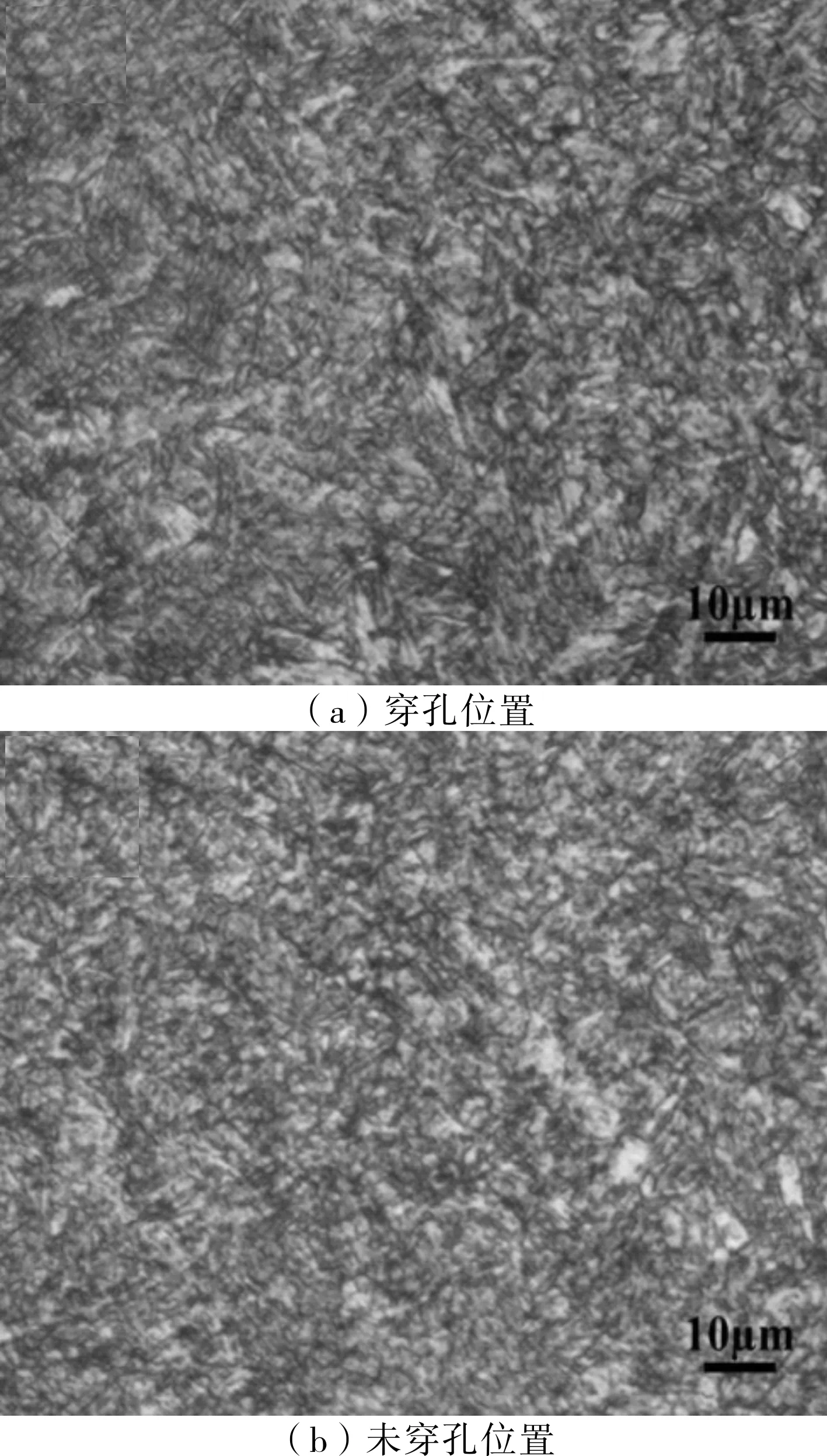

依据GB/T 13298—2015《金属显微组织检验方法》[8]对油管穿孔位置和未穿孔位置试样进行金相检验,结果见图2。

由图2可以看出,油管腐蚀穿孔位置的金相组织和未穿孔位置的金相组织均为针状铁素体组织,组织均匀无异常。

综合考虑表2中油管材质化学成分分析结果与图2所示穿孔位置及未穿孔位置的金相组织,判断油管材质为TP100钢。

表2 油管材质化学成分分析结果 %

图2 油管腐蚀穿孔位置和未穿孔位置试样显微组织(600×)

1.4 腐蚀产物微观形貌及成分

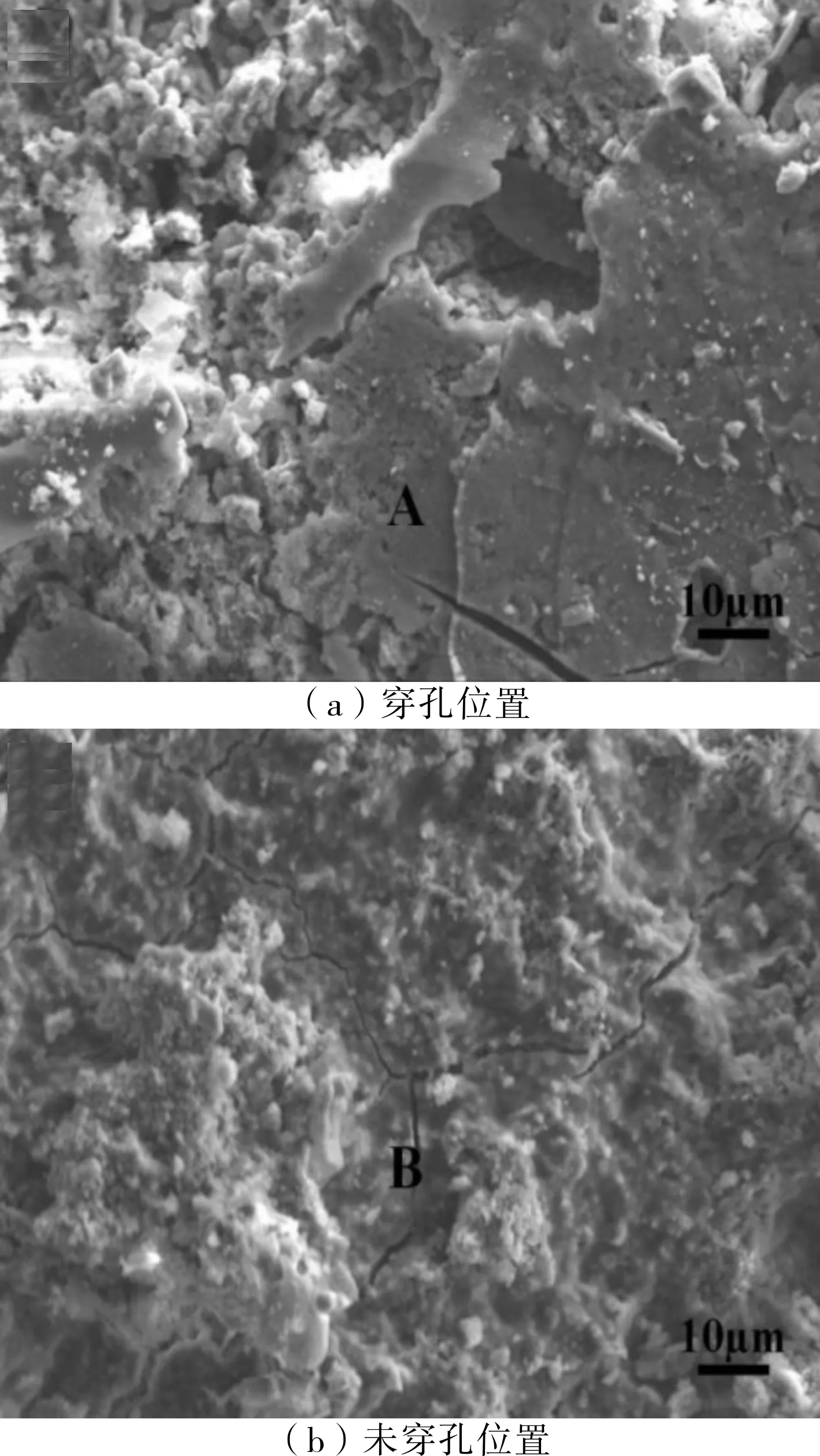

油管腐蚀穿孔位置和未穿孔位置腐蚀产物表面微观形貌见图3。

图3 油管腐蚀穿孔位置和未穿孔位置腐蚀产物表面微观形貌(600×)

由图3可见,油管穿孔位置的腐蚀产物为灰黑色块状,疏松多孔且局部可发生脱落,说明穿孔位置腐蚀产物的保护性较差。油管未穿孔位置的腐蚀产物呈浅灰色胶泥状,致密完整,说明腐蚀产物保护作用比较强。

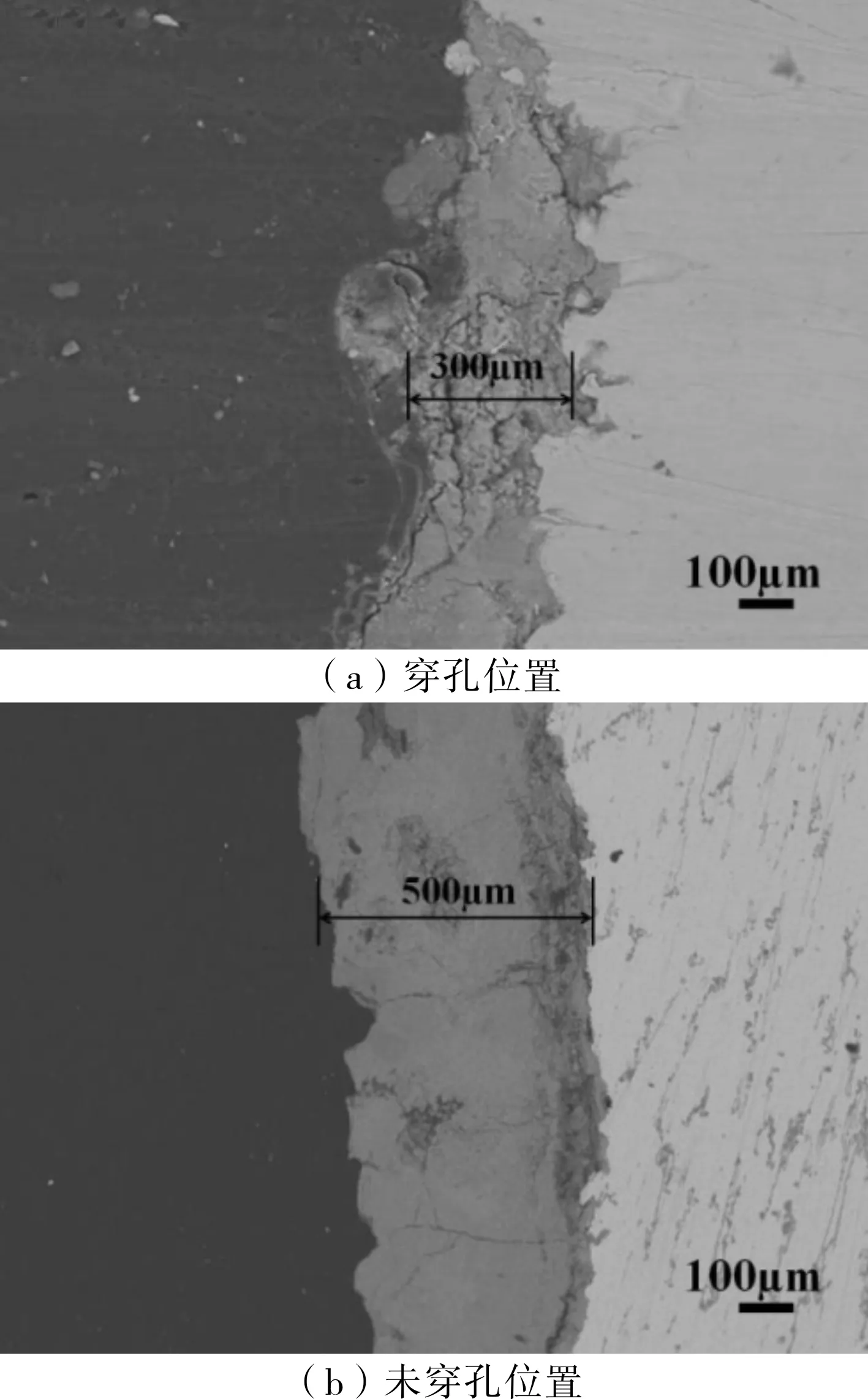

油管腐蚀穿孔位置和未穿孔位置腐蚀产物截面微观形貌见图4。

图4 油管腐蚀穿孔位置和未穿孔位置腐蚀产物截面微观形貌(50×)

由图4可见,穿孔和未穿孔位置的腐蚀产物均呈单层膜结构,油管腐蚀穿孔位置腐蚀产物膜较薄,其厚度约为300 μm,腐蚀产物疏松,易成为离子扩散通道。油管未穿孔位置腐蚀产物膜均匀、致密,其厚度约为500 μm,远大于穿孔位置的腐蚀产物膜厚度,对基体保护作用强。

对图3中A、B位置的腐蚀产物膜进行X射线能谱分析仪(EDS)分析,结果见图5。由图5可见,油管腐蚀产物中均含有Fe、C、O、Si和Cl等元素,穿孔位置腐蚀产物膜中Si与Cl元素含量较高,据此推断穿孔处腐蚀产物中含有沙粒,同时腐蚀产物膜中存在大量Cl元素的富集。

对比分析图3~图5可以看出,油管腐蚀穿孔位置腐蚀产物相对疏松,腐蚀产物膜中Si和Cl含量较高,且腐蚀产物膜厚度小于未穿孔位置腐蚀产物膜厚度。

图5 油管腐蚀穿孔位置和未穿孔位置腐蚀产物膜EDS图谱

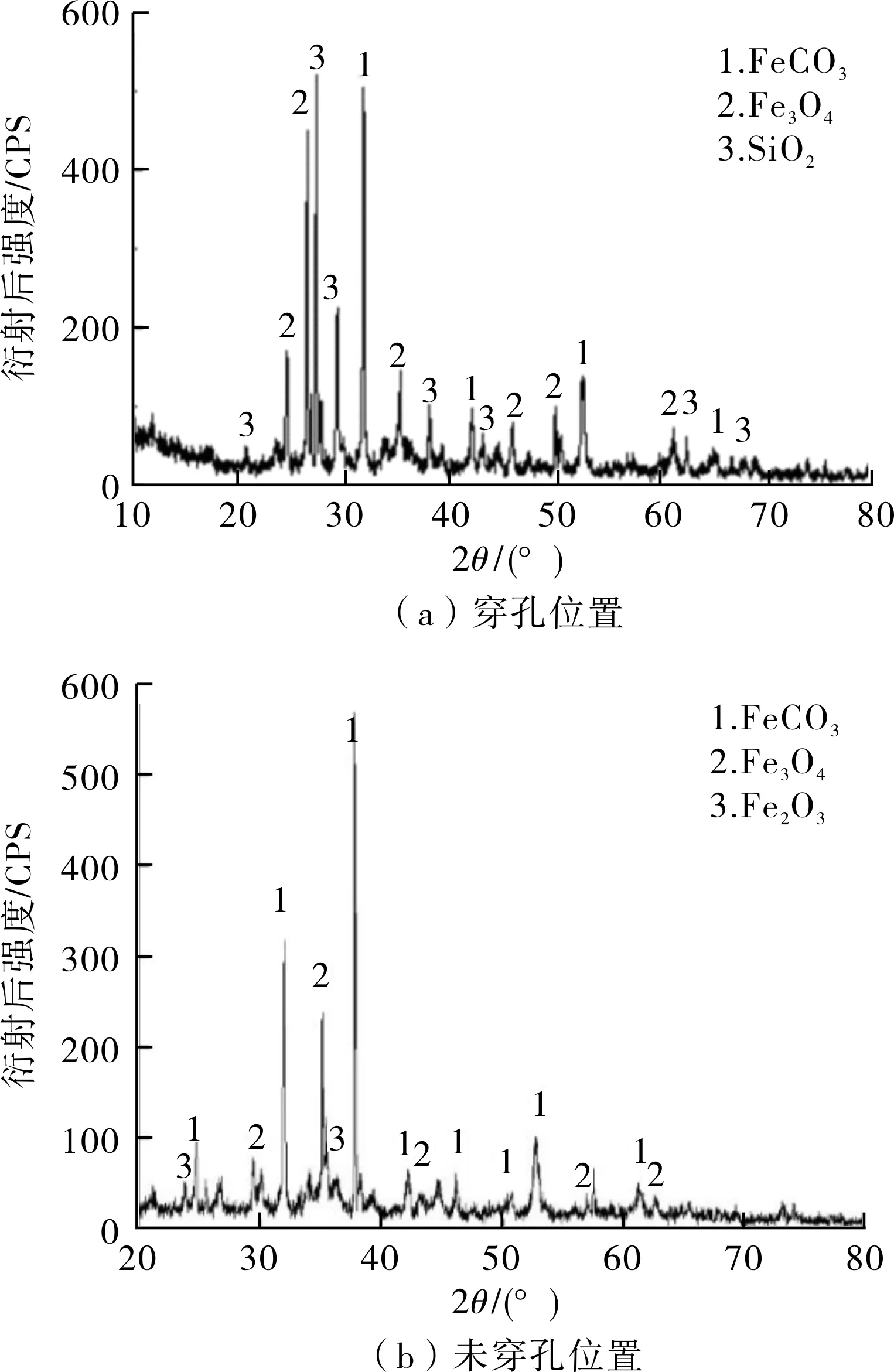

1.5 腐蚀产物物质组成

为进一步确定油管外壁腐蚀产物的物质组成,分别收集油管外壁穿孔位置和未穿孔位置腐蚀产物进行X射线衍射(XRD)分析,结果见图6。图6中横坐标θ为X射线入射角度。由图6可见,油管外壁穿孔位置的腐蚀产物主要由FeCO3、Fe3O4和SiO2构成,油管外壁主要发生了CO2腐蚀,FeCO3为腐蚀产物的主要组成物质。腐蚀产物膜中同时存在Fe3O4等铁氧化合物,可能是由于油管长时间暴露于空气中,引起腐蚀产物膜及金属表面的氧化导致。SiO2的存在可能是由于油管上沙粒的沉积所致。而未穿孔位置的腐蚀产物主要由FeCO3、Fe3O4和Fe2O3构成,没有检测到SiO2。

图6 油管外壁穿孔位置和未穿孔位置腐蚀产物XRD分析结果

2 油管腐蚀穿孔失效机理

通过检测分析,判断油管材质为TP100钢,腐蚀穿孔由外向内。腐蚀穿孔位置腐蚀产物相对疏松,主要成分为FeCO3,腐蚀产物膜厚度小于未穿孔位置的,腐蚀产物膜中Si和Cl含量较未穿孔位置的高。

CO2腐蚀产物的主要成分是黑褐色的FeCO3,暴露在空气中时会逐渐被氧化形成铁氧化合物。根据现场工况调查,油管主要在CO2-原油-水多相环境条件下服役,为CO2腐蚀提供了条件。同时,油管发生了腐蚀穿孔,故判定该油井的腐蚀为CO2腐蚀,以局部腐蚀为主。

水质分析发现采出水中Cl-质量浓度高,一般认为Cl-的存在会破坏钢表面的腐蚀产物膜,阻碍其形成,甚至会促进腐蚀产物膜下钢的点蚀[9-10]。有研究表明,溶液中Cl-质量浓度增加时,碳钢的腐蚀速率增加[11]。碳钢在Cl-质量浓度较高的CO2环境下局部腐蚀穿孔示意图见图7。

油管材质在CO2环境下发生腐蚀,在形成腐蚀产物膜的过程中,局部夹杂的沙粒会破坏腐蚀产物膜的完整性,局部形成疏松有孔的腐蚀产物膜[12]。腐蚀产物膜孔隙处成为腐蚀性介质通过腐蚀产物膜的快速通道,使腐蚀产物膜的保护作用下降[13]。而环境中的Cl-半径小,更容易通过腐蚀产物膜中的孔隙到达金属基体,导致金属腐蚀,进一步降低腐蚀产物膜的致密性。Cl-在腐蚀产物膜下形成点蚀坑,并在腐蚀坑中富集,引起坑内金属的电极电位低于外部,形成类似闭塞电池的自催化作用,导致极高的局部腐蚀速率[14-17]。由于阳离子不断增加,为了保持电中性,Cl-不断向点蚀坑内迁移。同时,腐蚀坑内酸度增加,加速腐蚀坑内基体的溶解。腐蚀坑中堆积大量腐蚀产物,腐蚀产物层存在大量缝隙,且与金属基体结合不紧密,不具有保护性[18-19]。随着腐蚀反应的进行,点蚀坑不断扩展,最终导致油管管壁腐蚀穿孔。

图7 碳钢在Cl-质量浓度较高CO2环境下腐蚀原理

3 结语

对腐蚀穿孔油管化学成分、微观形貌、EDS及XRD等方面的分析结果表明,在CO2-原油-水多相环境条件下,油管材质主要发生CO2腐蚀。在腐蚀过程中,存在于腐蚀产物膜中的沙粒会破坏腐蚀产物膜的完整性,导致局部腐蚀产物膜疏松有孔,孔洞容易成为Cl-等腐蚀介质通过的高速通道,引起局部腐蚀,从而造成腐蚀穿孔。

针对油管腐蚀穿孔,可以更换基管材料,采用耐CO2局部腐蚀能力更好的含Cr钢。此外,应当严格控制注入水的水质标准,并且及时更换老化破损的油管。