余热锅炉烟气脱硝装置技术改造后存在问题及对策

, ,

(中国石油 宁夏石化分公司, 宁夏 银川 750021)

中国石油宁夏石化分公司2.6 Mt/a重油催化裂化装置中有2台燃烧式CO余热锅炉,该余热锅炉主要作用是利用再生烟气的余热,再加上部分助燃瓦斯,产生中压过热蒸汽,蒸汽压力3.82 MPa、温度450 ℃。除自产部分蒸汽外,该余热锅炉还对催化裂化装置7个汽包的给水进行预热,实现余热利用。但在余热锅炉运行中,余热锅炉烟气NOx排放量达600 mg/m3(以NO2计,干基),超过了国家及地方环保标准的要求。同时锅炉炉膛温度超温,排烟温度偏高,锅炉余热利用效率偏低。为解决这些问题,宁夏石化分公司采用选择性催化还原(SCR)工艺对2台燃烧式CO余热锅炉进行脱硝技术改造。改造后烟气排放量虽然达到了NOx质量浓度不大于50 mg/m3、氨逃逸量不大于3 mg/m3的环保指标,但余热锅炉同时产生了诸多其他问题。笔者对产生的问题进行了分析评价,并提出了有针对性的解决措施[1]。

1 SCR工艺简介

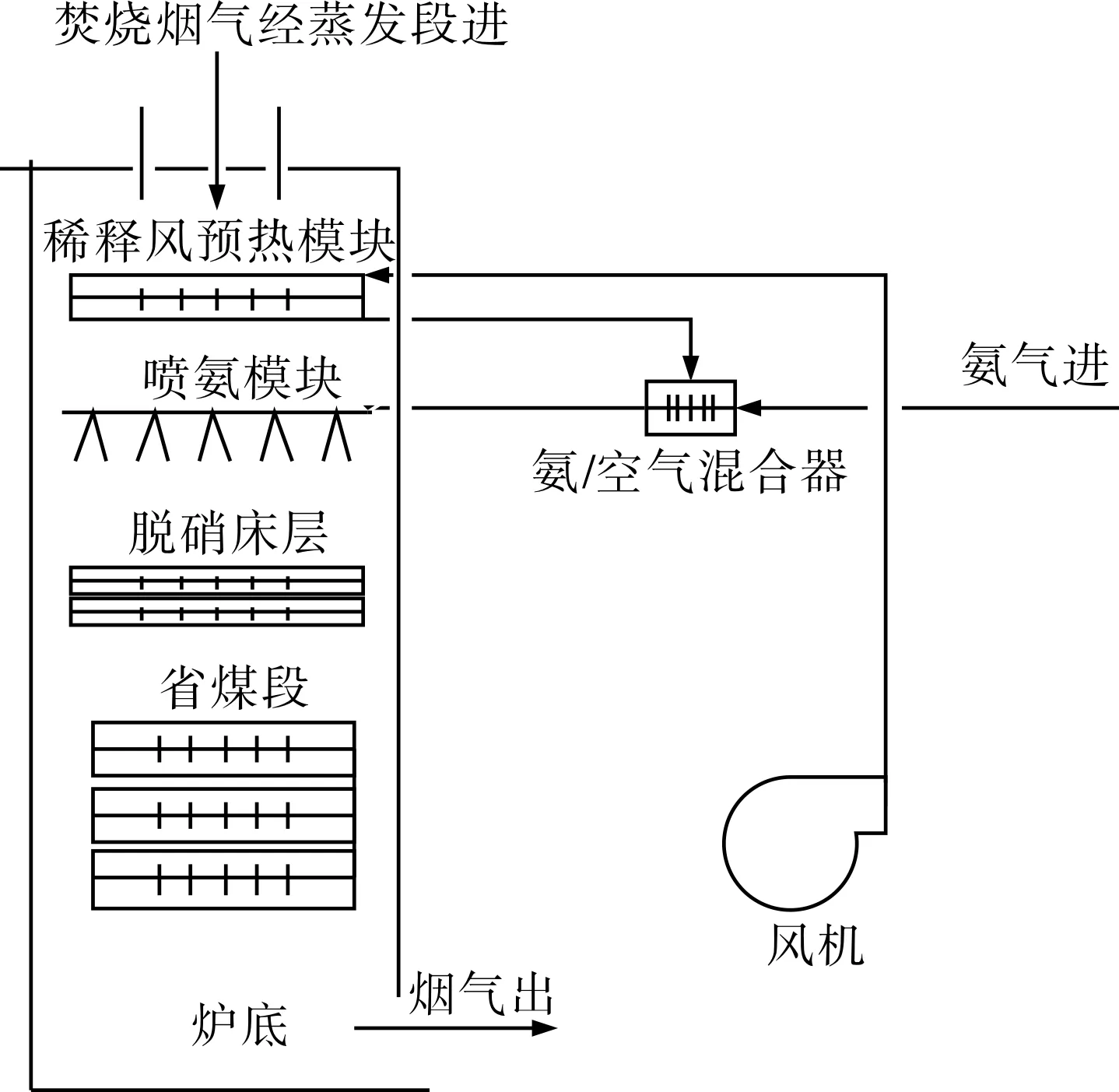

SCR烟气脱硝工艺是指在催化剂作用下,利用还原剂(氨气或者尿素)有选择性地与烟气中的NOx进行反应生成无毒、无污染的氮气和水。SCR工艺流程见图1。

图1 SCR工艺流程简图

经稀释风预热模块预热后的风与氨气在氨/空气混合器内充分混合,再与烟气一起进入余热锅炉脱硝床层反应器,在SCR脱硝催化剂作用下,氨气与烟气中的NOx发生氧化还原反应,生成N2和H2O,脱硝后的烟气继续经高、低温省煤器进行回收热量,经换热后从炉底排出余热锅炉[2-8]。

2 余热锅炉SCR脱硝技术改造措施

宁夏石化分公司2台余热锅炉脱硝技术改造措施主要包括:①在余热锅炉蒸发器出口布置SCR脱硝设备,主要包括稀释风预热器、喷氨模块和2个脱硝反应器模块。②将原余热锅炉高温省煤器模块、低温省煤器上模块和低温省煤器下模块移位利旧使用,重新布置在SCR脱硝设备尾部。③为节约余热锅炉内部空间,取消了余热锅炉原前置低低温过热器,将原光管式低温过热器改造为翅片管式低温过热器,将原2组光管式蒸发器改造为1组翅片管式蒸发器,确保余热锅炉蒸发器的出口烟气温度控制在370 ℃,满足SCR脱硝工艺要求。④在每台余热锅炉上分别新增4台用于支撑脱硝反应器的配套耙式蒸汽吹灰器以及1台用于提供稀释空气的稀释风机。⑤根据新的受热面布置形式改造原余热锅炉的吹灰系统,单台余热锅炉总共改造更新激波吹灰器56台[9-11]。

3 SCR脱硝技术改造后存在问题及对策

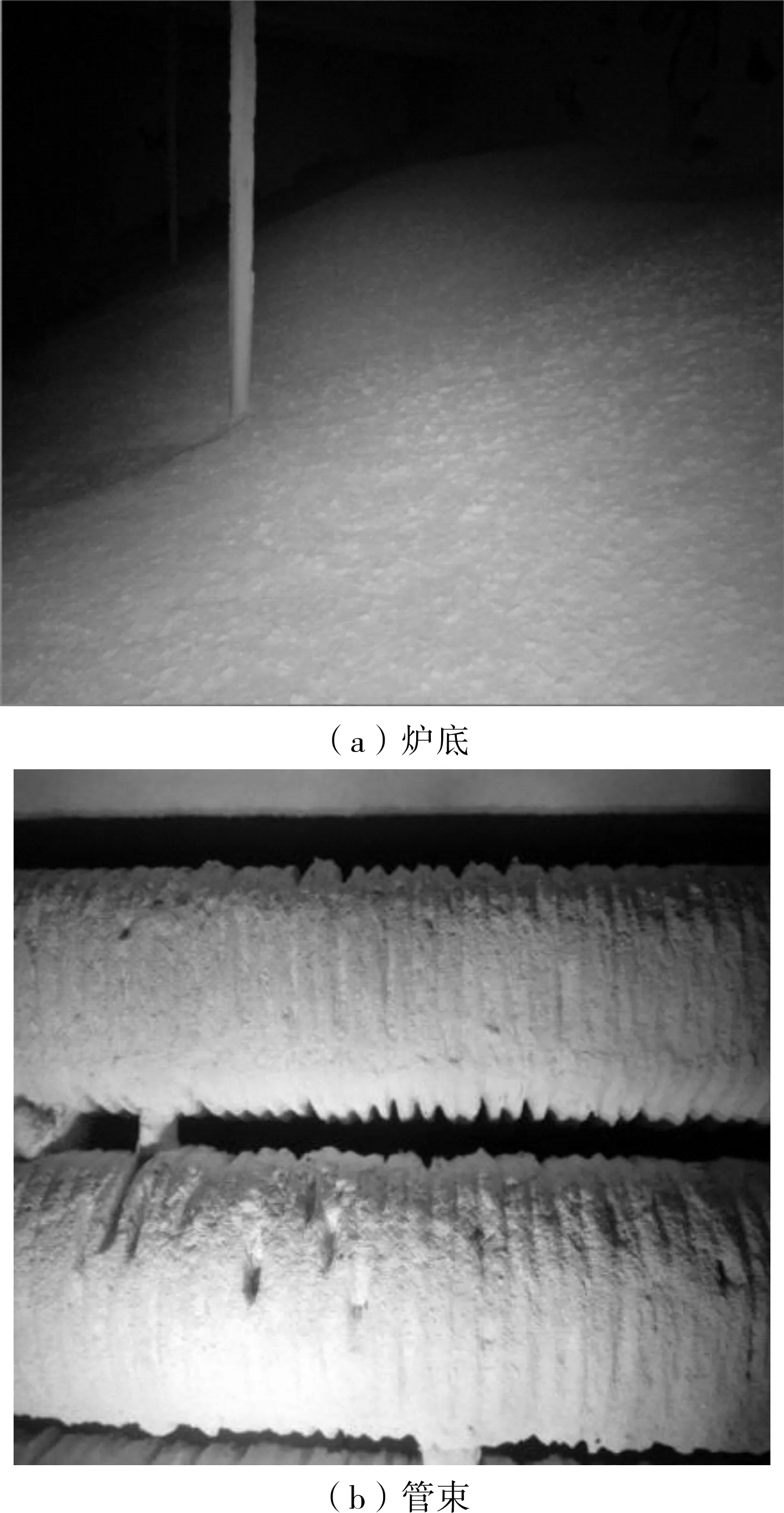

3.1 脱硝床层下部高、低温省煤器管束氨盐结晶严重

检修中发现脱硝床层下部高、低温省煤器管束附有氨盐结晶,省煤器底部存在大量催化剂灰尘(图2)。分析认为,由于催化剂细粉使用量大,导致2台余热锅炉高、低省煤器管束积灰增多,同时加剧了锅

图2 余热锅炉炉底积灰及高低温省煤器管束氨盐结晶现象

炉压力上升的趋势,检修前炉膛压力最高上升到3.54 kPa和3.06 kPa。此外,脱硝入口烟气NOx质量浓度的设计值为600 mg/m3,而调节阀设计体积流量为0~52.03 m3/h,经换算可知调节阀设计体积流量比实际要求的脱硝入口烟气NOx质量浓度小220 mg/m3,导致氨气注入量不易控制。为保证烟气脱硫装置排放烟气中NOx质量浓度在指标范围内,将脱硝注氨量由初始的0.35 t/d增加至0.87 t/d,进一步加剧了脱硝床层下部高、低温省煤器的氨盐结晶情况。

解决措施:①在原注氨调节阀旁增加小流量调节阀,以便于控制注氨量。②使用高压水枪对高、低温省煤器管束及底部进行清洗,清洗后2台余热锅炉炉膛压力分别降为1.31 kPa和1.7 kPa。③将脱硝注氨系统投用到自动运行模式,单台锅炉出口NOx质量浓度设定为20 mg/m3,尽可能减小脱硝系统氨逃逸量。④优化脱硝床层处蒸汽吹灰频次,当经过脱硝床层的烟气压降为0.16~0.2 kPa时,蒸汽吹灰每天1次。当烟气压降高于0.20 kPa时,增加蒸汽吹灰频次[12]。

3.2 低温省煤器下层模块管束泄漏[13-14]

2台余热锅炉脱硝技术改造后运行1 a分别发生低温省煤器管束泄漏现象,漏进的水使管束外壁粘附的微小催化剂颗粒越积越厚,造成锅炉受热面吸热效率下降[1]。低温省煤器模块切除后排烟温度也上升20 ℃左右,分别达到217 ℃和227 ℃,脱硝床层处烟气温度上升到420 ℃左右。SCR技术需要的反应温度为 320~420 ℃,此时脱硝效率可达90%,催化剂使用寿命一般为3 a[2]。当反应温度较高时,催化剂会产生烧结及结晶现象。当反应温度较低时,反应速率下降影响脱硝率,催化剂的活性会因硫酸氢铵在催化剂表面凝结堵塞催化剂的微孔而降低。原设计是当脱硝模块进口温度超过420 ℃采用三取二的联锁自保,喷氨中断。当排烟温度升高时烟气脱硫洗涤塔耗水量也开始增加,严重影响下一步烟气脱硫的运行。

余热锅炉脱硝设备正常运行时低温省煤器进水温度为142 ℃,排烟温度超过173 ℃。经过换热后,低温省煤器管束的管壁温度远高于再生烟气的露点温度(一般为130~150 ℃)[9],因此管束泄漏不属于烟气露点腐蚀。

通过检修发现2台锅炉管束泄漏部位均在箱式省煤器现场组装焊接的焊缝处,属于焊接缺陷。为此,将泄漏管束割除堵漏并清洗后投用,经过脱硝床层后的烟气温度降为360 ℃,余热锅炉排烟温度降到162 ℃左右,脱硝操作恢复正常。

3.3 过热段支撑梁温度过高

余热锅炉脱硝技术改造后重新开工初期锅炉过热段支撑梁的温度为200 ℃左右,运行1 a后高温过热段支撑梁部分区域温度超过400 ℃。分别对2台锅炉支撑梁配制吹扫风线进行吹扫降温,但效果不佳。持续高温会导致支撑梁变形和损坏,影响余热锅炉的安全运行。

通过检修,将原过热段支撑钢梁外部隔热衬里整体敲除,在支撑钢梁侧面和底面加密焊接防隔热衬里脱落保温钉。保温钉间距由200 mm缩小为100 mm后,对横梁底部支模并使用隔热耐磨C1级衬里料重新制作衬里,衬里厚度90 mm。余热锅炉重新投入使用后,过热段支撑梁温度降到200 ℃左右。

3.4 脱硝催化剂失去活性

检修中发现2层脱硝催化剂脱落造成氨逃逸,脱硝效果降低。分析认为,耙式蒸汽吹灰器运行过程中使用的中压蒸汽压力过高、执行机构振动大及卡涩故障较频繁等原因导致分布管法兰螺栓松动断开,过量蒸汽直接将法兰正下方的脱硝催化剂床层破坏,使催化剂失去活性。

为保证吹灰器的正常运行,在吹灰器蒸汽入口管上新增自立式减压阀,使蒸汽压力降低成为低压蒸汽。同时对所有的耙式蒸汽吹灰器分布管法兰的上、下螺栓进行点焊,保证不再发生法兰脱开现象[15]。

3.5 氨逃逸表和热电偶数据不实

在脱硝设备运行时,随着注氨量的调整,氨逃逸表数值变化较大,且数值最高达10×10-6,不能真实反映实际烟气中氨逃逸的数值。分析认为系安装位置问题导致激光对射存在误差,停炉进行激光抽取式改造,选择准确的激光检测位置后,注氨量与理论需氨量数值基本达到一致。

根据脱硝催化剂反应温度与实际测量温度数值存在差距分析判断,此测点安装位置只能检测到炉内局部短路未换热烟气的温度,将热电偶长度由800 mm增加到1 200 mm,测量温度恢复正常。

4 结语

随着对化工装置环保指标要求的提高,影响催化裂化装置余热锅炉长周期、满负荷安全运行的问题越来越集中在烟气尾气排放上。SCR脱硝技术是目前世界上应用最多,且最为有效的烟气脱硝技术,在我国得到越来越广泛的应用。文中所述的烟气脱硝存在问题及其改造措施具有很好的借鉴意义,可广泛应用于烟气脱硝设备的设计和改造中。