压力容器不开罐内腐蚀检测方法探讨

, , ,

(1.四川省特种设备检验研究院, 四川 成都 610061;2.中国石油天然气股份有限公司 西南油气田分公司 蜀南气矿, 四川 泸州 646000)

在压力容器定期检验过程中,母材的壁厚测定为必须检验的项目,要求其测厚点应当具有代表性,包含容器易腐蚀部位[1]。对于容器的内壁腐蚀缺陷,在停产检修时打开设备进行内部宏观检验是目前最为直接且有效的检验检测方法[2]。然而对于未设置人孔以及运行状态下无法开罐的压力容器,由于检验人员不能进入设备内部进行宏观检验,只能通过技术手段在容器外部对内壁腐蚀情况进行检测。此外,对于受几何结构限制、遮挡、覆盖而不能直接进行接触检测的压力容器,诸如天然气场站大量使用的立式分离器等设备,其下部封头被裙座结构包围,裙座上仅设置较小的检查孔,人员或检测设备无法进入裙座内部对下部封头进行直接检测,这些受几何结构限制的部位长期处于未检测状态,安全风险极大[3-5]。

因此,在定期检验过程中,针对不能进行开罐宏观检验、外部检测时受几何结构限制等特点,通过分析目前定期检验过程中常用检测技术对不同类型内壁腐蚀缺陷的检测有效性,选择适宜的检测方法对压力容器内部腐蚀缺陷进行有效检测,提高壁厚检测结果的准确性显得尤为必要。

1 压力容器现场腐蚀环境分析

压力容器服役环境苛刻,介质成分复杂,容器腐蚀情况较为严重。以天然气场站使用的立式分离器为例,其工作介质除含有天然气外,还含有大量的硫化氢、二氧化碳、氯离子以及水等物质[6]。这些介质共同作用,容易对设备本体造成以电化学腐蚀、化学腐蚀等为主要机理的腐蚀破坏,结果表现为设备内表面均匀腐蚀以及局部腐蚀,且以局部腐蚀最为突出,危害性也最大。

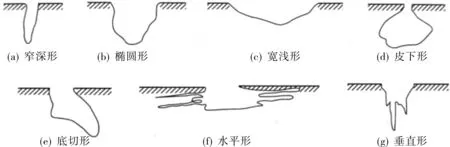

常见的压力容器的局部腐蚀类型主要表现为点蚀、坑蚀等,其腐蚀形貌各有不同[7],具体剖面形状见图1。

图1 压力容器常见局部腐蚀孔剖面形状

2 压力容器内腐蚀主要检测方法

2.1 超声波测厚

目前定期检验过程中常用的壁厚检测方法是采用超声波测厚仪对剩余壁厚进行测量。超声波测厚是利用超声波在不同介质分界面处的反射原理,通过测量超声波在被检测工件中的传播时间来获得工件厚度的方法[8-9]。

超声波测厚方法操作简单,广泛应用于定期检验时的厚度测量以及在线壁厚监测。但当设备内部发生点蚀、坑蚀,具有如图1所示的窄深形、垂直形等不规则腐蚀形貌时,由于超声波波束传播方向与腐蚀坑表面不垂直,界面反射波与探头成一定的角度,超声波探头不能接收到检测部位的反射声波,造成测厚仪数值无显示或显示混乱,不能测得真实壁厚值,检测灵敏度不高,易造成错检。此外,该方法局限于对某一特定的点进行检测,属于抽查检测,不能快速进行大面积的扫查,整体评价设备本体的腐蚀情况时易造成腐蚀部位的漏检。

2.2 超声波衍射时差法

超声波衍射时差法(TOFD)是一种依靠工件母材内部缺陷端点处的衍射波来检测缺陷的方法[10],广泛应用于压力容器等设备的焊缝埋藏缺陷的检测中,也可用于对母材剩余壁厚的测量。不同于焊缝埋藏缺陷检测,利用TOFD检测容器内壁腐蚀情况时主要观察其一次反射底波的位置变化,而非直通波与一次底波间的衍射信号[11]。对于容器内壁存在腐蚀的区域,由于发射探头与接收探头间经底面反射波行进的距离减小,传播时间相应缩短,在仪器屏幕中底波位置会相应抬升,针对具体的内壁腐蚀形貌,其回波图像也会有一定的区别。因此,通过底波高度及特点的变化,综合直通波等其他因素可以判断内壁的腐蚀情况。

文中通过在模拟试板背面制作较大面积的矩形孔和圆形孔人工缺陷来验证TOFD技术对腐蚀缺陷检测的有效性。通过矩形孔人工缺陷模拟现场设备内表面均匀腐蚀,通过密集型圆形孔人工缺陷模拟现场设备内表面点蚀等局部腐蚀。

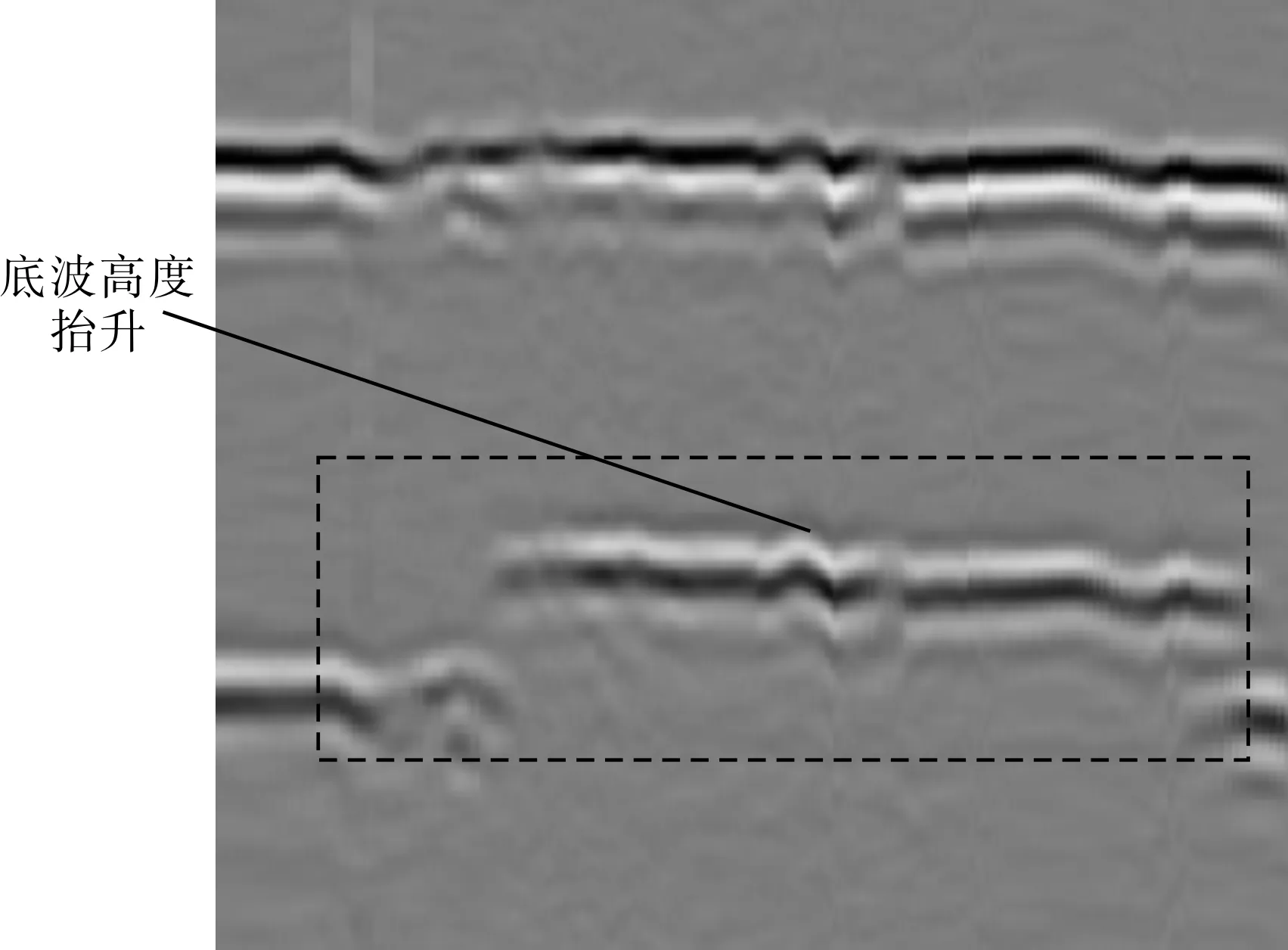

矩形孔人工缺陷的尺寸(长×宽)为100 mm×30 mm,其TOFD检测图像见图2。由图2可见,当检测工件背面存在较大面积壁厚减薄时,一次反射底波高度较正常母材底波明显抬升,而直通波基本无变化,与正常母材处保持一条直线。因此,通过测量一次底波相对于原始母材底波的位置变化,可以判断内壁是否发生均匀腐蚀减薄缺陷。

图2 矩形孔人工缺陷TOFD检测图像

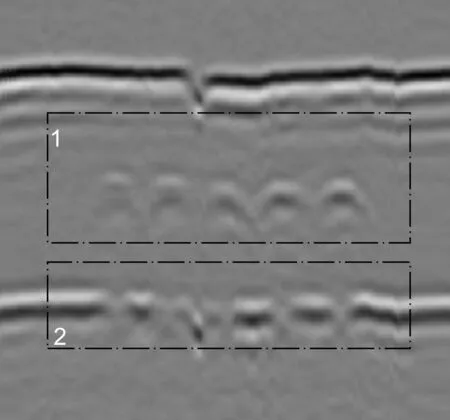

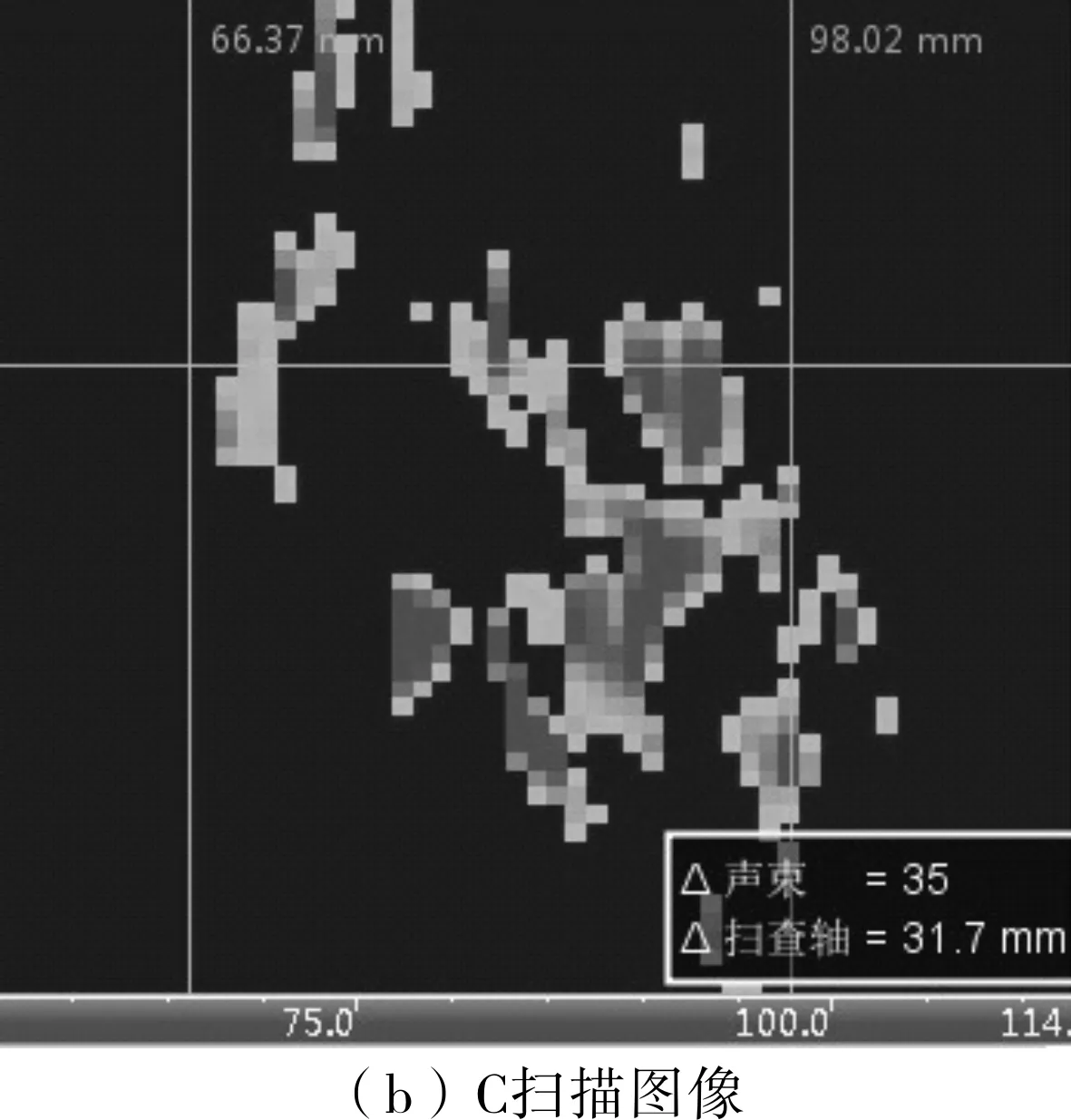

密集型圆形孔人工缺陷直径5 mm,相邻间距10 mm,总共有5个,其TOFD检测图像见图3。图3的方框1中为Ø5 mm圆孔顶部的反射波图像,方框2中圆形孔处底波消失,一次反射底波表现出不连续。TOFD技术能够检测出由密集小孔模拟的母材内表面局部点蚀减薄缺陷,能够准确区分相邻间距为10 mm的孔缺陷。因此,TOFD对实际腐蚀环境下较小的孔蚀、点蚀等缺陷的检测灵敏度好,检测有效性较高。

图3 密集型圆形孔人工缺陷TOFD检测图像

当采用TOFD技术的底波反射特性对内表面腐蚀缺陷进行检测时,由于TOFD探头间距以及底面盲区等因素的影响,其声束所能覆盖的内表面面积较小,可以看成是对内表面母材在扫查方向的线检测,难以快速实现面积型扫查,大面积检测时效率较低。同时,TOFD扫查装置较大,检测时需将探头直接耦合于母材表面,对于受裙座等几何结构限制不能直接接触的设备母材部位,有时难以进行检测。

2.3 相控阵纵波直探头检测

相控阵超声检测技术是通过电子系统控制换能器阵列中的各个单元,按照一定的延迟时间规则发射和接收超声波,从而动态控制超声波声束在工件中的偏转和聚焦来实现检测的无损检测方法[12-13]。

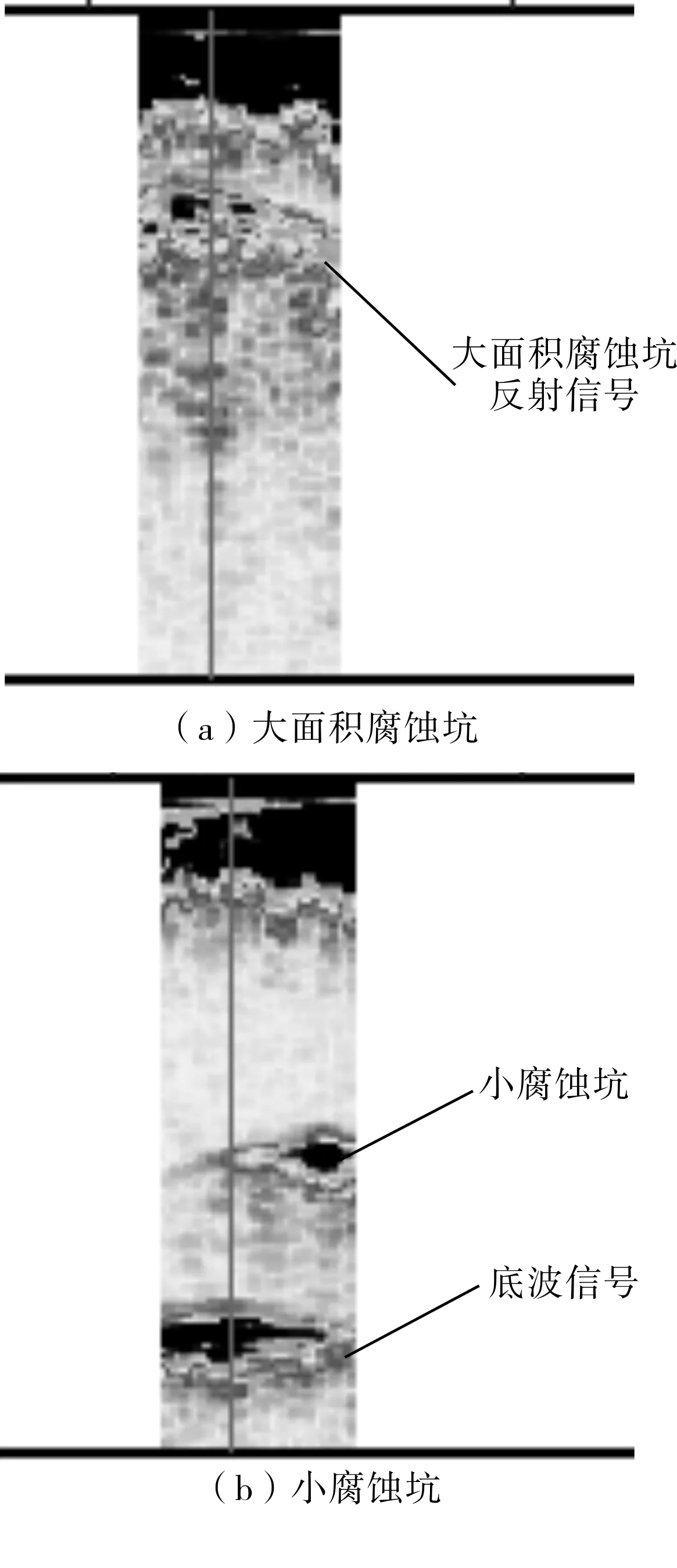

相控阵超声检测技术可用于母材剩余壁厚的测量。采用相控阵纵波直探头技术对某容器筒体腐蚀部位进行B扫描的检测图像见图4。

图4 某容器筒体腐蚀部位相控阵纵波直探头B扫描图像

由图4a可见,检测较大面积腐蚀坑时,由于腐蚀较为严重,剩余壁厚较小,故底面回波位置较高(图像中心颜色较深处),之后无信号显示,即原始的母材底波信号已经消失,仅有腐蚀坑处的反射信号,缺陷反射信号的轮廓基本反映出腐蚀坑的实际轮廓。由图4b可见,检测小腐蚀坑时,无腐蚀区域存在原始母材底波反射信号,而存在较小腐蚀坑部位的底波信号消失,腐蚀部位出现反射信号。由于腐蚀坑较小,缺陷信号轮廓不明显。

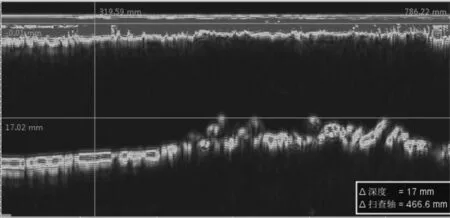

采用相控阵纵波直探头对某卧式气液分离器沿筒体进行周向扫查的D扫描,得到的图像见图5。从图5可见,筒体下部表现为均匀腐蚀并伴有局部腐蚀,且局部腐蚀坑腐蚀深度较大。该处筒体母材原始壁厚23 mm,腐蚀坑处实测最小壁厚17 mm,腐蚀造成的壁厚损失量达到6 mm。从该图像能够准确区分出在均匀腐蚀基础上相邻局部腐蚀坑之间的位置关系,比较直观地观察缺陷的腐蚀轮廓。

图5 卧式气液分离器筒体均匀腐蚀及局部腐蚀D扫描图像

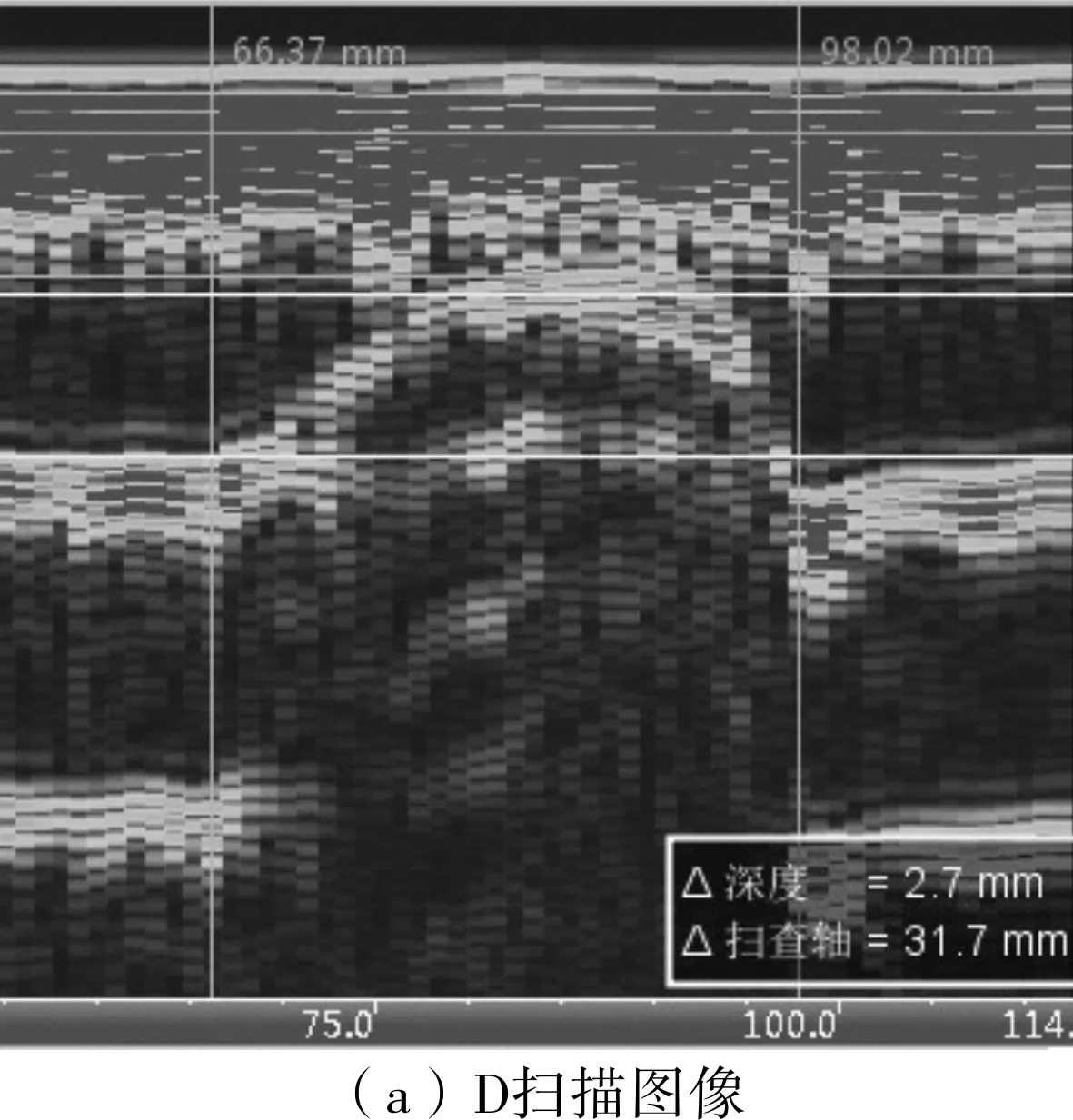

采用相控阵纵波直探头对壁厚为7 mm的筒体母材腐蚀坑进行检测,得到的图像见图6。图6a中腐蚀深度较大,实测最小剩余壁厚仅2.7 mm。通过对缺陷长度方向以及宽度方向进行C扫描测量(图6b),确定该腐蚀坑大小为32 mm×22 mm。

图6 壁厚7 mm筒体局部腐蚀坑纵波直探头扫描图像

从以上分析可以看出,相控阵纵波直探头检测能够精确进行缺陷位置定位和腐蚀深度测量,结合C扫描和D扫描等不同视角的图像,可以对内部腐蚀缺陷大小、面积等进行精确测量。通过B扫描、D扫描图像的反射回波信号可以比较直观地观察缺陷的腐蚀轮廓,可视化较好。当一次激发多个阵元进行C扫描检测时,由于激发的探头孔径增大,一次扫查的宽度区域也相应增大,故具有面积型扫查的特点,检测效率高。

2.4 高频导波检测

高频导波检测具有传播距离远、检测范围大的优点,可对周围一定范围进行100%的面积及深度覆盖性检测,目前广泛应用于在役储罐底板土壤侧的腐蚀检测,在板材和容器的腐蚀及裂纹等母材类缺陷检测中也有一定的应用。高频导波的声场遍布检测工件的整个壁厚范围,在工件各个部位都有质点的振动,用于检测容器的内壁腐蚀效果良好[14-16]。

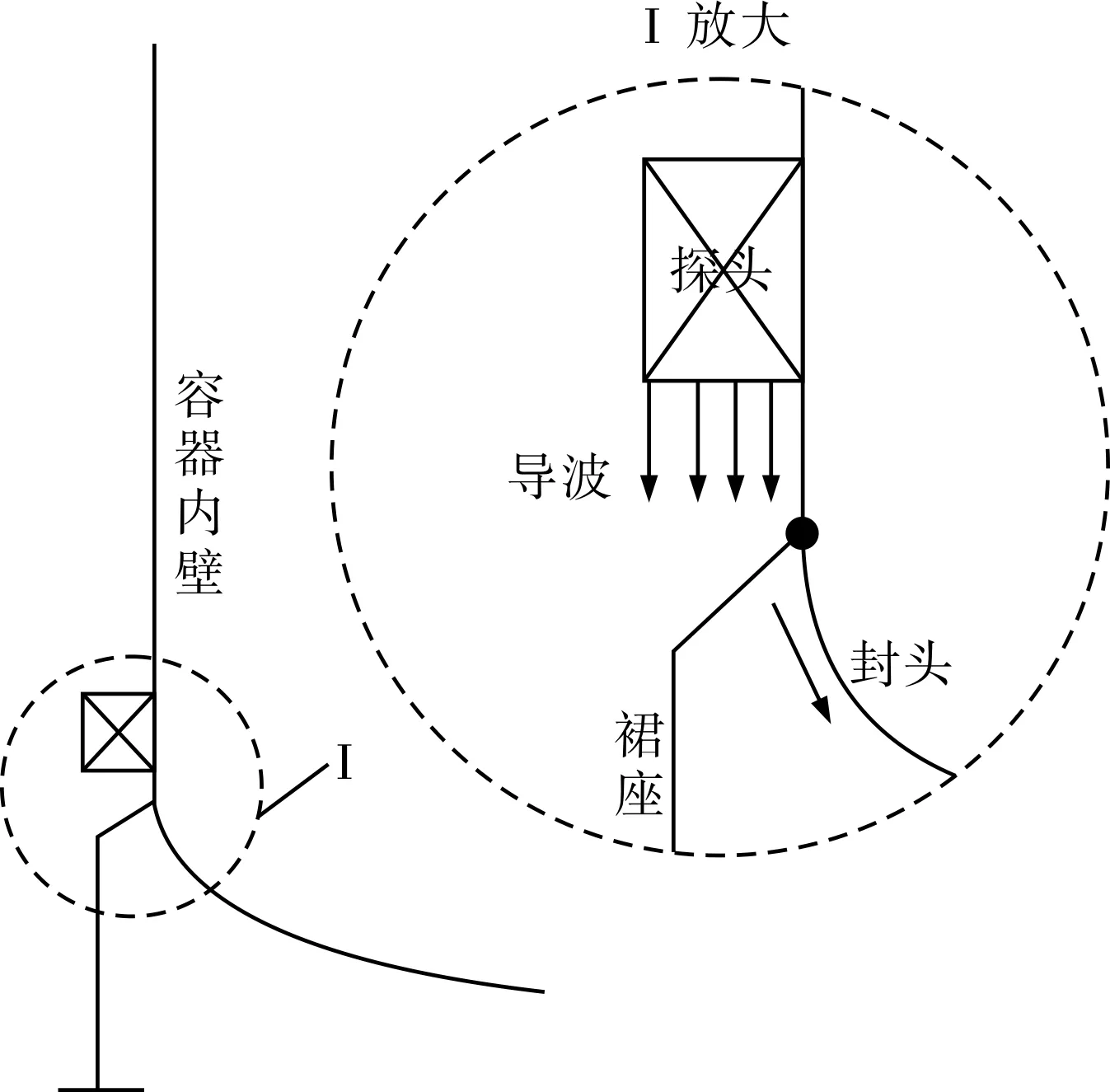

采用高频导波对某受裙座结构包围的立式分离器下部封头进行腐蚀检测,结构及位置示意见图7。将探头置于靠近封头的筒体母材上,通过波的传导,导波经过筒体与封头的连接焊缝进入封头,当遇到封头内壁腐蚀等截面变化时,波束经反射返回到探头,从而判断内壁腐蚀情况。当探头沿筒体扫查一周时,即可对整个下部封头所有部位进行检测。

图7 封头高频导波腐蚀检测结构及位置示图

对含大量内腐蚀缺陷的封头进行高频导波检测的结果见图8。从图8可以看出,高频导波沿封头方向传播的距离比较远,在200~400 mm内发现大量的腐蚀缺陷,400 mm后也存在少量的局部腐蚀。通过对实物进行测量,证明高频导波检测在长度方向上的定位精度较高,并且能够有效检测出各种腐蚀缺陷,包括面积较小的坑蚀、点蚀等。当腐蚀坑深度、面积较大时,高频导波检测反射回波幅度较大,反之反射回波幅度相应较小,因此可通过反射回波幅值判断腐蚀缺陷深度大小。但高频导波检测不能对腐蚀深度进行精确的定量测量,必须辅以其他的检测手段。

由于导波长距离传输的特性,探头可不直接放置于腐蚀区域而采用远距离检测的方式。这对于受几何结构限制等不能直接进行接触检测的压力容器的检测具有较大的优势,例如对受裙座结构包围的立式分离器下部封头的内腐蚀检测,采用高频导波检测时可将探头置于不受裙座几何尺寸限制的外部筒体母材上,通过波的传导对整个下部封头进行面积型扫查。相比于需将探头与腐蚀部位直接接触才能得到结果的检测方法,高频导波检测方法的结构可达性较高,具有良好的检测效果和优势。

3 结语

(1)传统的检测方法,如超声波测厚检测等仅限于点检测,易造成漏检、错检。但超声波检测方法简单易用,可用于均匀减薄的壁厚腐蚀检测。

(2)TOFD可以用于特殊条件下的壁厚检测且具有比较高的检测有效性,其检测范围可看成线检测。受自身技术特点限制,TOFD较少应用于壁厚腐蚀检测。

(3)结合B扫描、C扫描和D扫描等不同视角的图像,相控阵纵波直探头检测能够精确进行缺陷位置定位,腐蚀深度、缺陷大小、面积测量,能够比较直观地观察缺陷的腐蚀轮廓,可视化较好,具有面积型扫查的特点。

(4)高频导波检测可对腐蚀区域进行不直接耦合接触的远距离检测,具有良好的结构可达性和面积型扫查特点,但不能对腐蚀进行精确定量,必须辅以其他检测手段。