3.5 Mt/a催化裂化装置蒸汽发生器故障分析与处理

,

(1.中圣科技(江苏)有限公司, 江苏 南京 210000;2.中国石油化工集团公司 金陵分公司, 江苏 南京 210000)

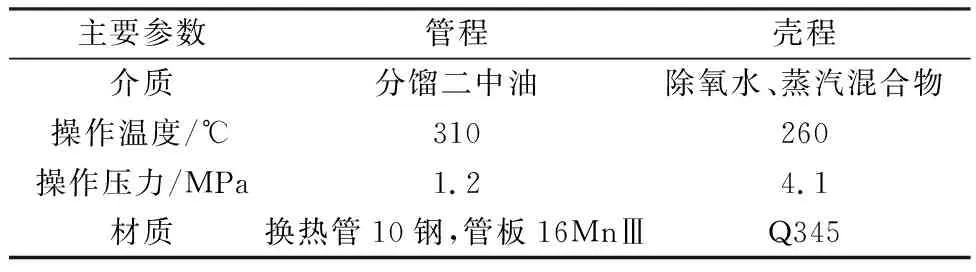

某公司3.5 Mt/a催化裂化装置中的热交换器E206为分馏二中油蒸汽发生器,型号为BJS1600-3.9/4.9-989-9/25-6I。E206的作用是利用冷却分馏塔二中段回流油获得的热能产生中压蒸汽,设计产汽量为11.4 t/h,其基本参数见表1。

表1 蒸汽发生器E206基本参数

自催化裂化装置2012年开工后,蒸汽发生器E206即频繁泄漏,给装置的平稳安全生产带来了极大威胁,也造成了巨大的经济损失。因此,对E206的泄漏原因进行分析,并提出有效的防护措施极为必要。

1 蒸汽发生器E206故障情况

1.1 泄漏情况

2012年3.5 Mt/a催化裂化装置开工运行,1个月后E206即出现内漏,经返厂维修后再次投入使用。但在1个运行周期内又间断泄漏过2次,为避免管束再次泄漏影响生产,管束堵漏后E206一直未处于满负荷运行,直至2016-12检修期间更换为新管束。

2017-02-27,E206出现上水量增大但发汽量并未增加,且出口温度明显降低的现象,由此判断管束又发生了内漏。拆检E206,浮头垫片未见异常,壳程上水试压到0.3 MPa即发现有5个管口焊缝处存在裂纹,且泄漏量较大。继续提升热交换器试压压力,管板表面出现大面积泄漏。

1.2 裂纹形貌

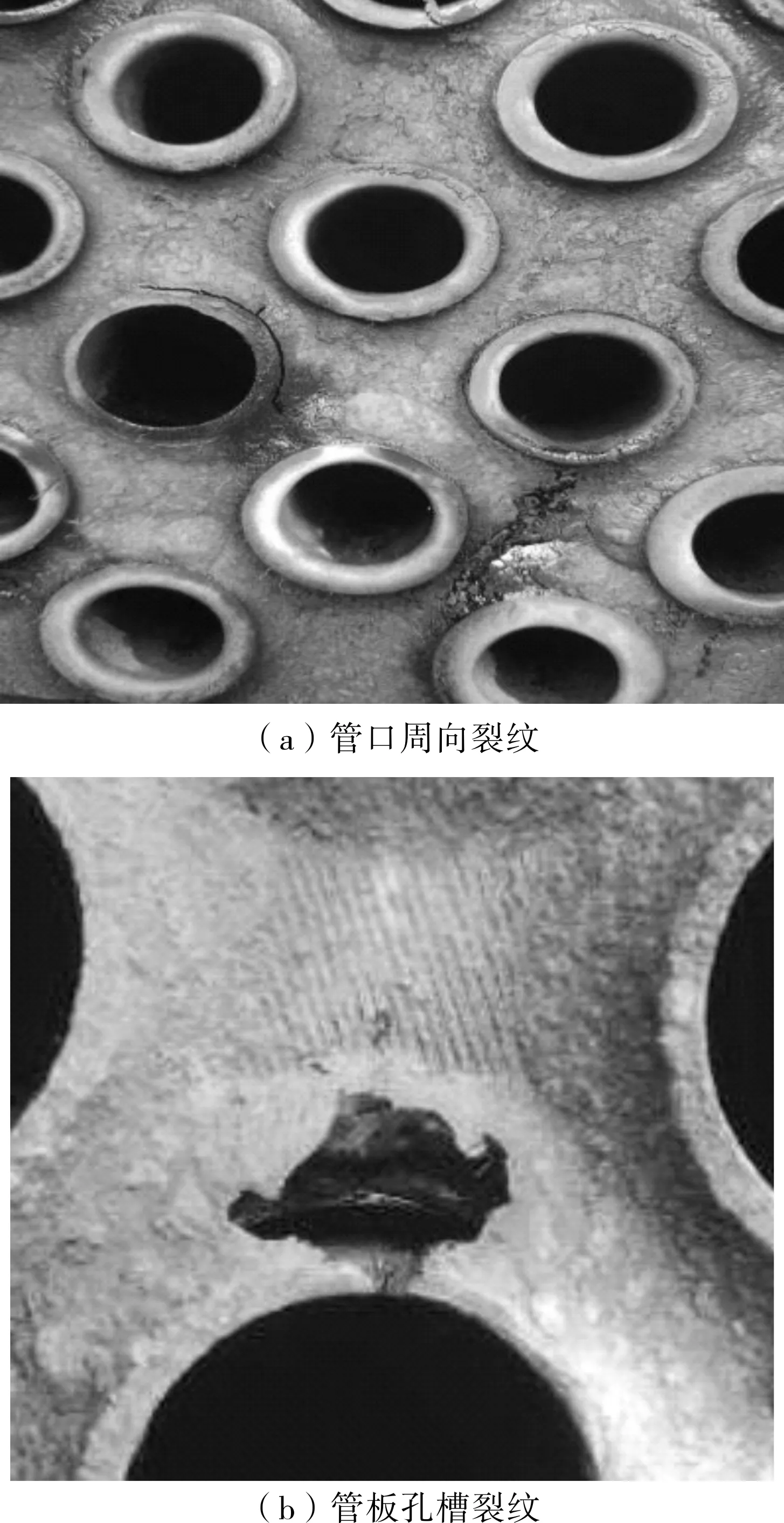

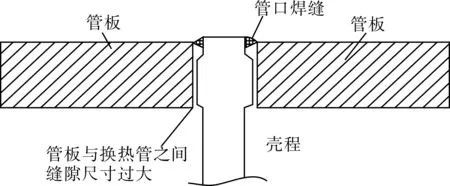

由于试压过程中发现管口及管板大面积泄漏,因此对整个管板及管口焊缝表面进行渗透检测,检测情况见图1。

从图1可以看出,管口焊缝存在大量周向裂纹,局部裂纹扩展到管板孔桥,裂纹都是由管束侧向管口侧开裂,局部位置伴有明显冲刷减薄现象,个别开裂部位管口与管板间隙处存在垢物。

2 蒸汽发生器E206泄漏原因分析

2.1 工艺运行情况分析

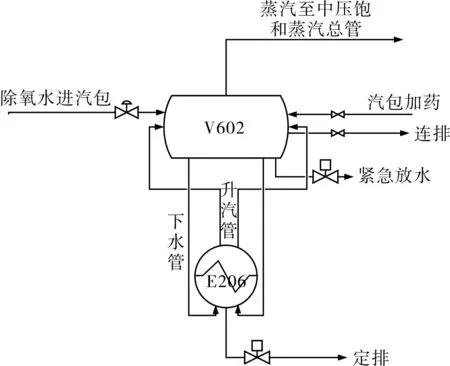

E206工艺流程简图见图2。

图1 E206管口焊缝渗透检测情况

图2 E206工艺流程简图

E206的管程介质为分馏二中油,操作温度大约310 ℃,基本排除存在硫化物应力腐蚀开裂的可能性。E206壳程介质为除氧水和蒸汽混合物,呈碱性,存在碱脆风险,且裂纹都是由管束侧向管口侧开裂。因此,重点对E206壳程介质操作条件及成分进行分析。

检查发现锅炉V602液位控制平稳,未出现超标情况,水汽比操作正常,且V602定排、连排执行情况良好。对2017-01~2017-02-27,即E206新管束投用至发生内漏期间V602的水质进行分析,发现V602炉水pH值平均为9.26,磷酸根质量浓度平均为7.09 mg/L,均在合格范围内。因此,基本排除锅炉水质不合格导致腐蚀开裂的可能性。

2.2 缝隙内碱脆分析

E206出现裂纹或开裂的部位均位于管口焊缝或管板孔桥,且裂纹都是由管束侧向管口侧开裂,因此判断为壳程介质导致的裂纹。壳程介质能进入焊接接头部位也表明换热管与管板胀接处胀接贴合不紧密,存在缝隙。

有关资料表明[1],发生缝隙腐蚀较为敏感的缝隙宽度为0.025~0.1 mm,介质中存在OH-等敏感离子时更容易引起缝隙腐蚀。E206壳程介质为锅炉水,锅炉V602炉水中添加了Na3PO4进行水质处理,Na3PO4会产生水解而析出磷酸盐沉积,反应如下[2]:

Na3PO4+H2O→Na2HPO4+NaOH

生成的Na2HPO4从锅炉水中析出,NaOH留在锅炉水中,并成游离态。换热管束长期浸泡在pH值和温度均较高的炉水中,若换热管和管板胀接处存在缝隙(图3),随着锅炉水不断受热蒸发,水中碱性介质极易在这种不易流动的狭小缝隙中不断富集浓缩,即使是浓度较小的碱液浓缩后也足以引起脆性开裂。同时管口焊缝处存在焊接应力,在碱性介质和焊接拉应力的共同作用下会产生应力腐蚀开裂[3-5]。因此,判断管口焊缝及管板开裂的主要原因是换热管与管板胀接处存在缝隙,缝隙内碱浓缩后引起了碱脆开裂失效。

图3 换热管与管板连接缝隙示图

3 蒸汽发生器E206管束制造与改进

为避免新制造的E206管口或管板再次开裂,需要确保良好的焊接质量和胀接质量。胀接贴合紧密无间隙和焊后去应力退火处理是防止碱脆开裂的有效途径。考虑到E206的现场实际工况,需要局部改进管束制造技术,提高加工精度要求,并加强重点工序的质量控制。

3.1 管板与换热管胀接质量控制

3.1.1胀接方式与要求

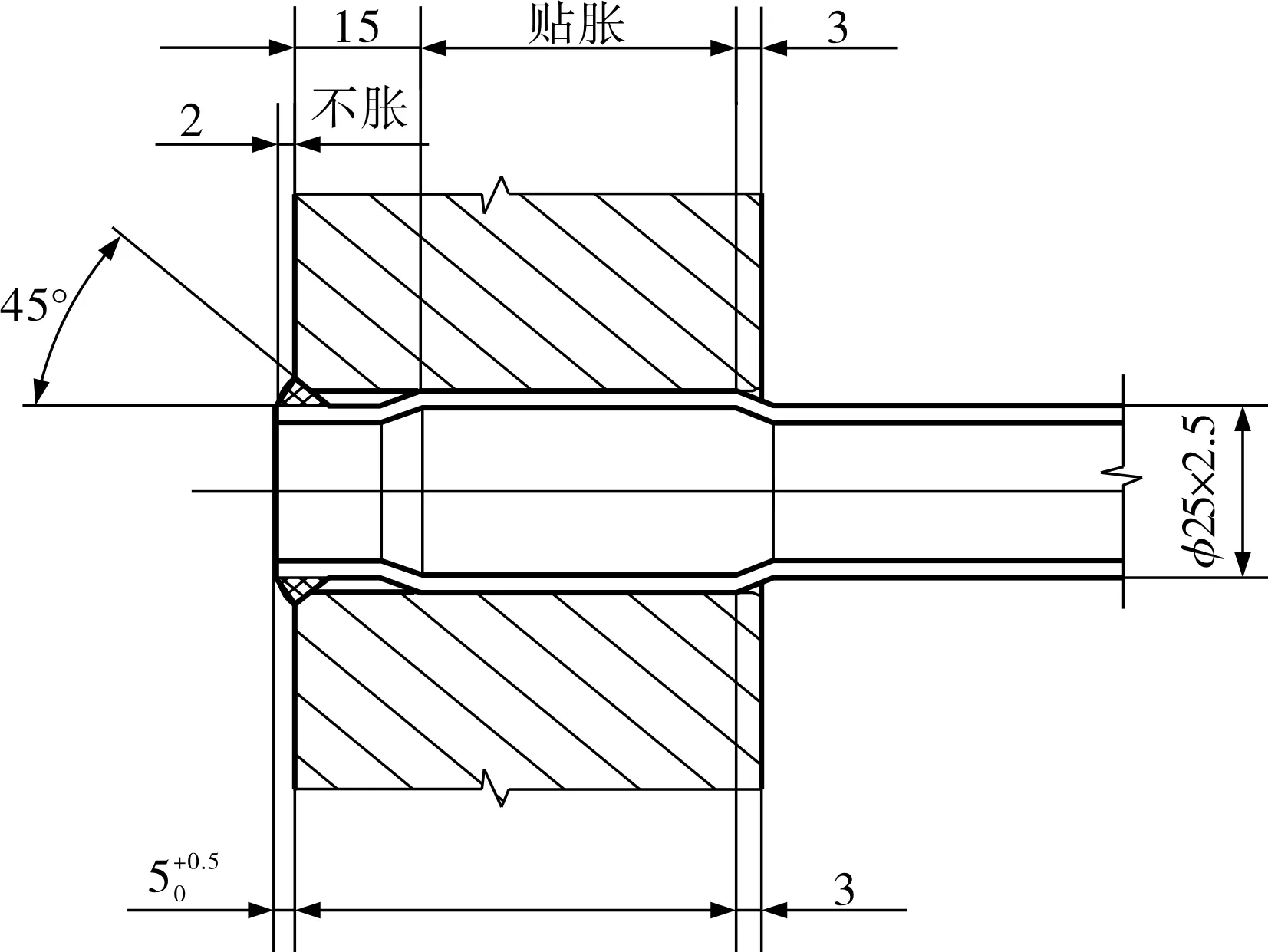

管束制造中最重要的工序之一是管子与管板的连接。根据E206的腐蚀情况和实际工况,对管束采用强度焊加贴胀的方法。相比于强度胀加密封焊,强度焊加贴胀适用的温度和压力更高,多用于设计压力3.5 MPa以下和介质极易渗漏或对介质要求极严的工况,尤其是存在缝隙腐蚀的情况[6]。

胀接时采用液压柔性胀接工艺,先焊后胀。相比机械胀存在的各管子胀度不一、贴合不均等问题,液压胀胀接工艺具有使管壁受力均匀、轴向拉伸小、管板变形小、抗轴向拉脱力大和密封性可靠等特点,具有稳定的质量保证[7-8]。另外,为保证胀接质量,胀接前换热管管头250 mm范围必须打磨光滑,不允许有铁锈、油污、氧化层和毛刺等,打磨完毕后用清洁的抹布蘸丙酮清洗,管板管孔粗糙度必须达到要求,否则影响胀接质量。

3.1.2胀接工艺评定

胀管时欠胀会影响胀口的密封可靠性,过胀则有可能造成管壁减薄继而导致管子破裂或管板变形,甚至使管板孔直径变大。因此,胀接前应制定胀接工艺评定来确定适宜的胀接度。

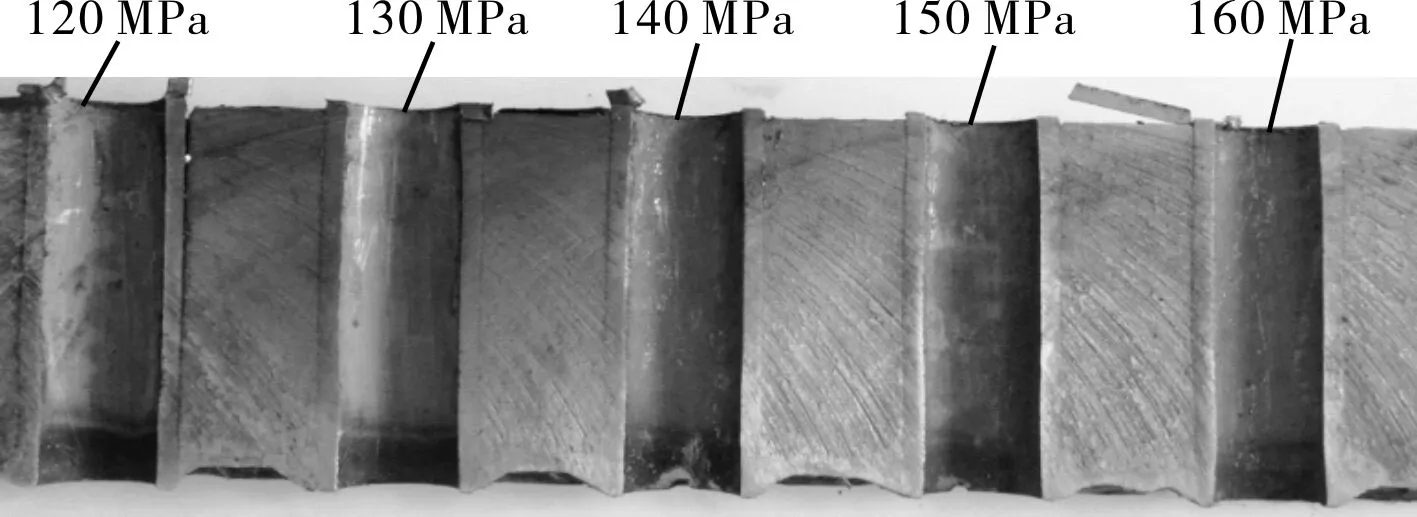

胀接评定工艺采用的试样为小管板及15段换热管(Ø25 mm),胀管机型号YEG-A,胀接液压值分别为120 MPa、130 MPa、140 MPa、150 MPa、160 MPa。与管板同炉锻造1块DN200 mm、厚216 mm的试样,钻孔加工成小管板。将换热管和管孔除锈、清理油污后,将换热管插入管孔内编好序号进行胀接,管孔加工尺寸、粗糙度和换热管伸出管板长度等严格按照制造要求执行。

每个液压值胀3个换热管,并做好标识,胀接后沿换热管中心剖开试件,目测胀接贴合面是否贴合紧密无间隙、胀口管端有无裂纹或损伤。使用千分尺测量内径,按式(1)计算的胀管率H在1%~1.15%。

H=[(d2-d1) -(DO-DW)]/DO×100%

(1)

式中,H为胀管率;d2为胀接之后实测管子内径,d1为胀接之前管子内径的算数平均值,DO为胀接之前管孔直径的算数平均值,DW为胀接之前管子外径,mm。

通过胀管率计算和贴合面观察,确定胀接液压值150 MPa时的胀接效果最好。不同胀接液压值下胀接效果对比见图4,正式胀接时胀接长度及前后间距要求见图5。

图4 不同胀接液压值下现场胀接试样剖管后贴合面情况

图5 管板与换热管正式胀接时胀接长度及前后间距要求

3.2 管板及折流板加工要求

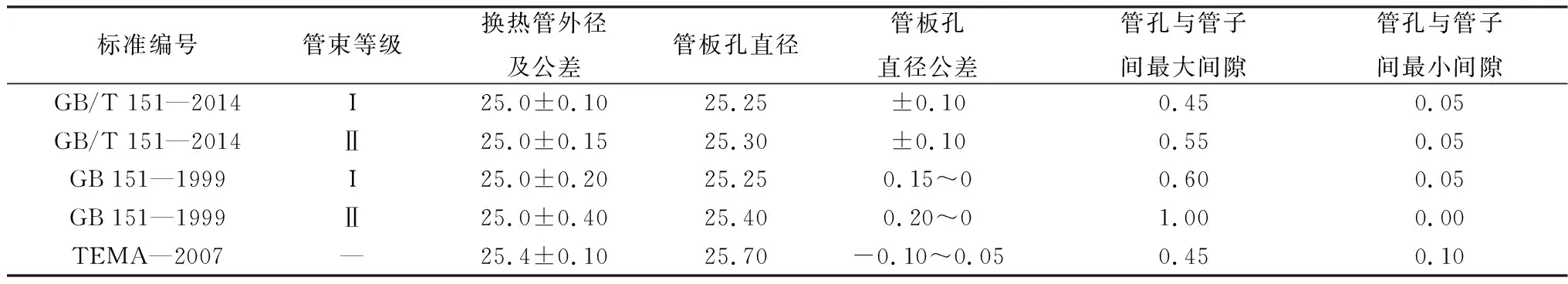

原管束于2012年制造,加工制造标准采用的是GB 151—1999《管壳式换热器》[9],个别控制指标相比TEMA—2007《Standards of the Tubular Exchanger Manufactures Association》[10]规定的范围宽,难以保证胀接质量。GB/T 151—2014《热交换器》[11]中对换热管加工精度,管板、折流板管孔配合精度的要求均有所提高,如Ⅰ级管束配合精度要求与TEMA—2007中的相当,Ⅱ级管束配合精度与GB 151—1999中Ⅰ级管束的配合精度相当,对管束胀接质量有更好的保证。因此新管束制造标准主要采用GB/T 151—2014,同时对个别指标提出高于GB/T 151—2014的控制要求。各标准对管子与管板孔间隙的要求见表2。

(1)管板管孔加工精度要求 管孔加工粗糙度会影响胀接时的贴合质量,因此选用数码深孔钻床进行管板的加工,并派专业技术人员进行质量监督,重点控制管板管孔加工粗糙度。在GB/T 151—2014的基础上,将管板管孔的加工粗糙度Ra由Ra≤12.5 μm提高到Ra=3.2 μm,从而提高胀接的密封质量。

表2 不同标准对管子与管板孔间隙要求 mm

(2)折流板管孔加工精度要求 壳程介质为锅炉水,通过管壁与管程二中油换热后转变为饱和中压蒸汽。正常情况下,管束以固有频率振荡,但壳体内介质相变为蒸汽时会加剧管束的振动幅度,加速原有微小缺陷的扩展和缝隙的产生,也使焊接接头处产生较大应力集中,增加应力腐蚀开裂的风险。因此,要将折流板管孔加工的误差严格控制在0~0.3 mm内,且在折流板重叠钻孔加工完毕后,选取孔径较小的折流板安装在靠近管板侧,以最大程度降低管束振动对管板的影响[12-13]。

3.3 焊接及热处理技术要求

换热管与管板焊接采取强度焊。为保证焊接强度,管板处开45°坡口,坡口深2 mm。因换热管的伸出长度不小于2.5 mm,故焊脚高度不低于4.5 mm。施焊前应进行焊接工艺评定,并按照工艺评定参数施焊。焊接前对管板孔及换热管管头进行粗糙度处理。采用自动氩弧焊进行焊接,焊接材料为Ø2.5 mm的TIG-J50,至少焊接2遍,头层为打底焊,第二层为盖面焊,焊接电流80~110 A,焊接电压14~16 V,焊接速度3~6 cm/min,氩气体积流量8 L/min。

碱开裂发生的主要原因之一是管口焊缝存在焊接应力。因此,在换热管与管板胀接之前、焊接之后均要进行消除应力的处理,通常采用局部热处理方法,并确保整个管板面加热均匀。

3.4 焊接接头检测

在管束制造过程中,质量控制的一个关键点便是管子与管板焊缝的质量。根据热交换器制造的相关技术标准和规范要求,目前主要采取磁粉或渗透方法进行检测。而磁粉或渗透方法只能用于检测焊缝表面缺陷,无法对焊缝内部缺陷进行检测[14-15]。若焊缝中存在气孔等缺陷,即便试压时正常,投用一段时间后仍可能发生泄漏。因此,建议在热交换器制造时采用射线检测进行管口焊缝检查。鉴于管口焊缝数量多、拍片成本高,可由业主选择管口进行抽检,以进一步提高管口焊接质量,降低管口焊缝的泄漏率。

4 结语

为了避免蒸汽发生器E206的管口和管板再次出现开裂,在制造新管束时,可以通过加强管板与换热管胀接质量控制,提高热交换器的精度要求,提高管板、折流板管孔加工精度,提高焊接、热处理控制要求以及加强各环节质量控制与检验等措施,消除胀接间隙,减小应力,从而提升管束整体制造质量。新制造的管束于2017-06试压正常后投入使用,截至目前运行正常,实际发汽量约为8 t/h,为设计负荷的71%。

为保证E206安全稳定运行,建议日常生产中继续加强锅炉水质分析,配合公用工程做好磷酸根含量和pH值控制,减少NaOH的生成。日常操作应平稳,应提高壳程水循环倍率,使锅炉给水快速补入E206,避免蒸汽快速蒸发和杂质沉积,以提供更可靠的运行工况。