爆破片失效模式及使用寿命探讨

, ,, ,, , , , ,

(1.大连理工大学 化工机械与安全学院, 辽宁 大连 116024;2.大连理工安全技术与控制工程研究中心有限公司, 辽宁 大连 116012;3.大连理工安全装备有限公司, 辽宁 大连 116012;4.大连市锅炉压力容器检验研究院, 辽宁 大连 116013)

爆破片作为一种精准的压力开关,已被广泛应用于压力容器超压泄放场合[1]。国内相关法规及标准的施行[2-3],为科学、合理地设计、制造以及使用爆破片提供了依据。随着爆破片应用场合的不断扩大,逐渐出现了新的问题。调研发现,某些工艺装置(如超高压聚乙烯装置)中的爆破片,随着装置使用年限的增加,爆破片往往数年不动作。此类爆破片在经过长周期运行后是否需要更换以及何时更换,成为困扰各单位的问题[4]。使用单位若更换未动作的爆破片,除了要承担较高费用外,还要承担更换爆破片带来的潜在风险。若不更换未动作的爆破片,其能否继续保障装置的安全稳定运行,也是使用单位的顾虑。

目前,TSG 21—2016《固定式压力容器安全技术监察规程》[2]对爆破片更换周期未有明确规定。GB 567.2—2012《爆破片安全装置 第2部分:应用、选择与安装》[3]提供的资料性附录D中,提出了2种确定爆破片更换周期的方法,即由制造单位确定更换周期或由使用单位更换制造周期。但调研发现,制造单位以及使用单位均没有确定更换周期的可行方法。TSG ZF 003—2011《爆破片装置安全技术监察规程》[5]规定,爆破片安全装置应定期进行更换,一般情况下爆破片装置更换周期为2~3 a。对于腐蚀性、毒性介质以及苛刻条件(高温、高频率压力波动等恶性工况)下使用的爆破片装置,更换周期依具体情况而缩短。该规程给出的更换周期很明确,较多厂家参考此规程将更换周期定为3 a。但对不同行业、不同类型设备、不同工况使用的爆破片,能否均适用此数值还有待研究。

爆破片使用及更换周期本质上属于爆破片使用寿命预测问题。要预测爆破片使用寿命,必须全面理解爆破片的失效模式及爆破片失效的影响因素,采用科学方法量化使用寿命与各影响因素之间的规律。获得爆破片使用寿命后,通过给定合理的安全裕量,即可确定爆破片的更换周期。基于此,本文对爆破片失效模式进行探讨,明确爆破片使用寿命的定义及影响因素,并提出进一步的研究方向,可为爆破片设计、制造、使用以及相关标准制定提供参考。

1 爆破片失效模式

失效是指产品丧失既定功能的行为[6]。爆破片装置的既定功能是当爆破片膜片承受的压力p介于标定爆破压力下限psmin和标定爆破压力上限psmax之间时,爆破片正常动作,且膜片开裂形貌满足要求[7]。对正拱形和平板形爆破片,正常动作为拉伸破裂;对反拱形爆破片,正常动作为压缩失稳。

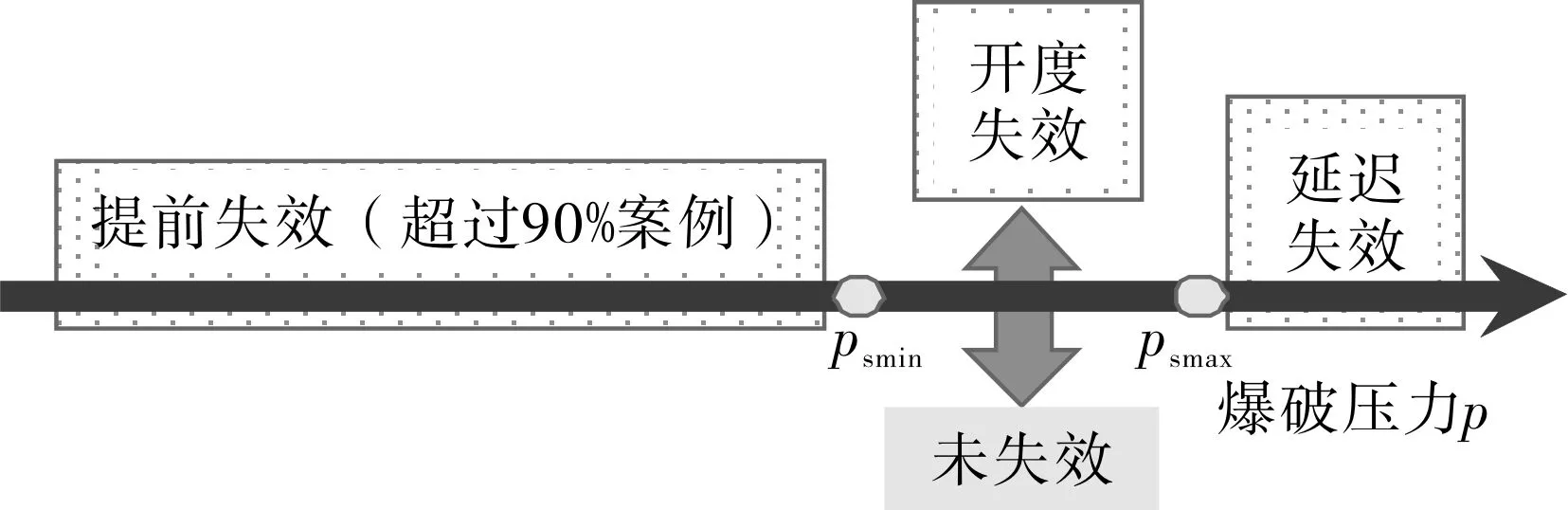

大量爆破片失效案例表明[8-9],无论引起爆破片失效的原因如何,爆破片失效模式主要有3种(图1):①爆破片膜片承受的压力p低于标定爆破压力下限psmin时,爆破片动作。定义此种失效模式为爆破片提前失效模式。②爆破片膜片承受的压力p超过标定爆破压力上限psmax时,爆破片未动作。定义此种失效模式为爆破片延迟失效模式。③爆破片膜片承受的压力p在标定爆破压力下限psmin和标定爆破压力上限psmax之间时,爆破片动作,但膜片破裂形貌不满足要求,导致通道未能全部打开。定义此种失效模式为爆破片开度失效模式。

图1 爆破片失效模式示图

无论爆破片发生哪种失效,均会给正常运行的工艺设备带来风险。例如,若爆破片具有提前失效的风险,则可能使正常运行的工艺设备出现物料泄放、紧急停机等异常运行风险[10-11]。而对存在延迟失效及开度失效模式的爆破片,当设备存在超压时泄放通道可能无法打开或无法完全打开,使设备存在超压破坏风险。

进一步调研发现,失效案例中超过90%的爆破片均发生提前失效模式,且发生此模式爆破片的失效原因有规律可循。而对极少数发生开度失效或延迟失效的爆破片,其失效原因多为偶然因素。因此,研究爆破片装置可能发生的提前失效模式,从本质上理解爆破片压力低于标定爆破压力下限时的失效原因,是开展爆破片寿命预测、确定更换周期的途径。

2 爆破片使用寿命定义

2.1 类比工业产品

对工业产品来说,其使用寿命一般定义为产品从投入使用开始到不能再用为止所持续的时间。但当将此定义应用到爆破片装置时,会产生一些问题。

爆破片装置是一种正常动作后就不能再重复使用、必须更换的产品。若不考虑可能存在的失效问题,依据工业产品使用寿命的定义,可以将爆破片装置的使用寿命定义为从安装后的初始承压时刻开始,至爆破片正常动作(破裂或失稳)不能再使用为止。然而,若采用此定义,爆破片装置将不存在使用寿命的预测问题,因为爆破片何时能够正常动作取决于工艺流程中压力何时达到爆破片装置的标定爆破压力范围,而这是无法预测的。因此,从爆破片装置使用寿命预测以及确定更换周期的角度考虑,这种借鉴工业产品使用寿命来定义爆破片装置使用寿命的方法并不合理。

2.2 基于提前失效模式

理想情况下,具有超压风险的容器及设备安装爆破片装置后,只要爆破片功能正常(动作压力在标定爆破压力范围内、开度合格),就可以在其动作前一直使用,无需更换。然而,实际情况与上述理想情况完全不同。出厂时检定合格的爆破片,在某些外在影响因素下,随着膜片承载时间t的增加,膜片的承载性能将下降,导致其实际动作压力p逐渐降低。当p降低至设备正常操作压力pw时,膜片即动作,出现提前失效。

爆破片提前失效在3种失效模式中最为广泛,若基于爆破片提前失效模式定义爆破片使用寿命,然后明确影响爆破片提前失效的因素,并量化各因素对爆破片使用寿命的影响规律,即可开展爆破片使用寿命预测并确定更换周期。

本文将爆破片使用寿命定义为,出厂检定合格的爆破片,从安装后的初始承压开始至爆破片出现提前失效不能再使用为止的时间周期。爆破片提前失效及使用寿命示意见图2。不同工况下,随着使用时间的增加,爆破片膜片的实际动作压力会降低,但降低速率与各实际工况有关。对于工况1,实际动作压力降低速率较大,其使用寿命对应tf1(可能以年计)。对于工况3,实际动作压力降低速率极慢,理论上可能对应无限寿命。工况2介于工况1和工况3之间。根据各工况的使用寿命tf,适当考虑各工况的安全裕量ni,从理论上可以定义出更换周期tc=tf/ni,如图2中的tc1、tc2。

图2 爆破片提前失效及使用寿命示图

3 爆破片使用寿命影响因素

3.1 疲劳因素导致的爆破片疲劳寿命

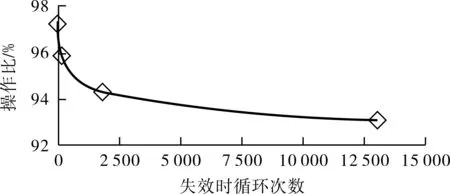

疲劳因素是影响疲劳寿命的常见因素。爆破片膜片工作时是一个承载的金属薄壳,在疲劳载荷作用下,随着疲劳次数的增加,其承载能力将下降,直至发生疲劳失效。疲劳载荷对爆破片使用寿命的影响与很多参数有关,如爆破片结构形式、材料、操作压力、操作温度、升降压速率及单次循环周期等。目前爆破片疲劳方面的研究已基本获得了不同类型爆破片的抗疲劳性能数据和规律[12-17]。

影响疲劳性能最重要的参数是载荷比,即ISO 4126-2—2013《Safety Devices for Protection Against Excessive Pressure》[15]中定义的操作比。载荷比定义为操作压力pw与爆破片最小爆破压力pbmin的比值,表征操作压力距离设计爆破压力的幅度。在爆破压力0.71 MPa下,实验测量得到的不同操作比下DN200 mm的316L反拱带槽爆破片疲劳失效循环次数见图3。由图3可见,当操作比为97.2%时,虽然操作压力低于爆破片最小爆破压力,但仅需17次循环爆破片即发生疲劳失效。当操作比先后降低为95.8%、94.4%、93%时,爆破片提前失效的循环次数分别为260次、1 880次、13 000次。这表明,随着操作比的降低,爆破片因疲劳导致提前失效的周期显著增大,使用寿命明显延长。

图3 DN200 mm的316L反拱带槽爆破片疲劳失效循环次数

3.2 高温蠕变因素导致的爆破片蠕变寿命

蠕变是材料塑性变形在高温恒定载荷下随时间而增长的现象。工作在高温环境下的爆破片膜片,在蠕变因素影响下,应变将不断变化,其承载能力随之降低。对高温操作的正拱拉伸形爆破片,蠕变因素不容易被忽略。目前,针对高温爆破片蠕变的研究文献并不多[16],但可以借鉴关于金属材料蠕变的研究资料。

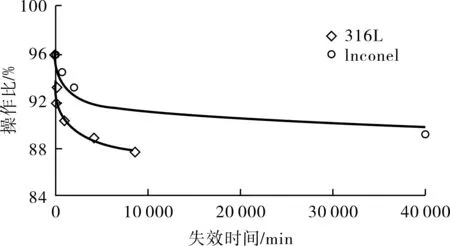

3.3 常温静载因素导致的爆破片持久寿命

常温静载是容易被忽略的因素,但其对爆破片持久寿命有显著影响。爆破片常温静载持久寿命是在常温下,膜片在承受低于爆破片标定爆破压力下限载荷时,随着时间增加,其承载能力持续下降,直至爆破片提前失效的时间。影响常温静载的主要参数是操作比。爆破压力0.73 MPa下,316L和Inconel材料的DN200 mm反拱带槽爆破片在不同操作比下承受常温静载时的失效时间(持久寿命)见图4。由图4可以看到,随着操作比增加,失效时间急剧缩短,即很快提前失效。当操作比降低至一定幅度后,可认为具有长久持久寿命。

图4 承受常温静载时DN200 mm反拱带槽爆破片失效时间

3.4 腐蚀、受损等因素

除了疲劳、高温蠕变和常温静载外,还有一些能够影响爆破片使用寿命的因素,如腐蚀、受损等[18]。这些因素较难量化,属于在爆破片使用中需要避免的因素。文中不再重点讨论。

4 标准相关规定及后续研究方向

虽然目前疲劳、高温蠕变和常温静载等因素影响爆破片使用寿命的量化规律还未被完全了解,但已经能够确认操作比是影响这3个因素的关键参数之一。操作比能够显著影响爆破片装置的抗疲劳及蠕变性能,继而影响爆破片的使用寿命。

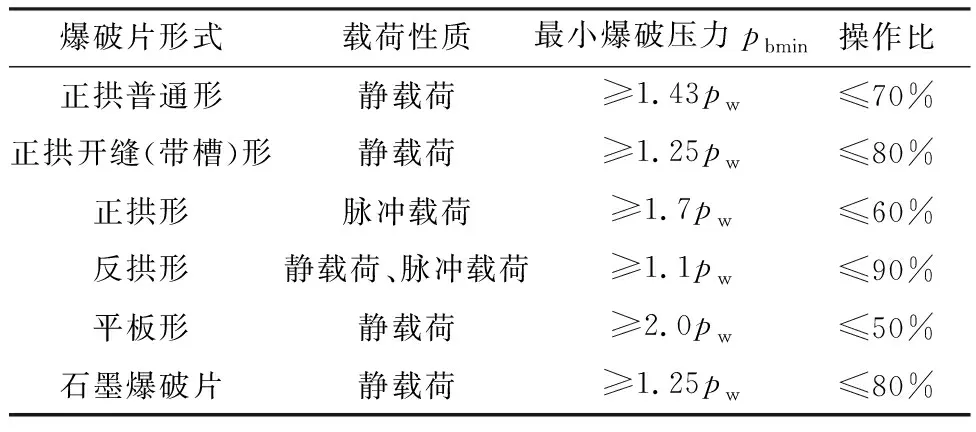

从图3、图4看,当操作比降低至一定程度后,疲劳、高温蠕变及常温静载等因素对爆破片使用寿命的影响基本可以忽略,理论上爆破片具有长久寿命。因此,GB 567—2012《爆破片安全装置》[3]中对操作比的取值做出了严格规定(表1),其目的是尽量使工作压力远离爆破片最小爆破压力,使爆破片不会出现疲劳、蠕变等情况,从而避免提前失效,延长使用寿命。

表1 GB 567—2012中规定的操作比数值

然而,由于生产工艺的特殊性,工艺波动造成的压力变化是不可避免的,因此即使是在设计阶段严格按照表1要求设计的爆破片,在实际使用过程中,操作压力也可能面临短时或频繁超出表1规定,但却未达到爆破片最小爆破压力的情况。因此,实际使用的绝大多数爆破片无法具有长久寿命,需对爆破片使用寿命进行预测。

开展爆破片使用寿命预测并确定更换周期时,需对以下内容进行重点关注:①各影响因素对不同类型爆破片使用寿命影响规律的量化。应分别构建爆破片使用寿命与各影响因素之间的函数关系,量化各参数的影响。从目前的研究看,至少要能够量化操作比与疲劳寿命、高温蠕变寿命、常温静载持久寿命之间的关系。②基于使用寿命确定更换周期安全裕量。确定了爆破片的使用寿命数值后,需要确定合适的安全裕量数值,以确定爆破片的更换周期。安全裕量的确定方法与很多因素有关,如防护设备重要性、超压防护失效后的灾害程度等。

5 结语

众多爆破片失效案例表明,爆破片具有提前失效、延迟失效以及开度失效3种失效模式,提前失效模式在失效案例中占绝大多数。将爆破片使用寿命定义为从安装后的初始承压开始,至爆破片出现提前失效不能再使用为止的时间周期。影响爆破片使用寿命的因素有疲劳、高温蠕变、常温静载及腐蚀等,后续研究应重点关注各影响因素对不同类型爆破片使用寿命影响规律的量化,以及基于使用寿命确定更换周期安全裕量的确定方法。