316L 不锈钢管材内压爆破性能的研究

刘 洋,马海滨,黄 恒,王占伟,翟剑晗

(1.中广核研究院有限公司ATF 研发项目部,广东 深圳 518000;2.深圳核电站高安全性事故容错燃料技术工程实验室,广东 深圳 518000)

目前,世界常见的核电站堆型有压水堆,沸水堆、重水堆和快中子堆等,其中大多结构部件均采用不同类型钢材,如:304L、316L、321H 和Cr-Ni 型双相不锈钢等,因此钢材的可靠性直接影响核电站运行安全[1-4]。尤其是引领未来核电发展的第四代先进核电技术,更是将改进型高性能钢材作为许多关键结构件的候选材料,它们处于温度更高、辐照损伤更为强烈、腐蚀环境更为复杂的运行环境[5-7],对钢材性能提出更为苛刻的要求。

文章采用核电中应用较为广泛的316L 不锈钢管材作为研究对象,对目前研究较少的内压爆破性能进行研究,为后续316L 不锈钢改性提供重要的数据基础,进一步推动其在核电领域的应用。

1 实验部分

1.1 试验样品

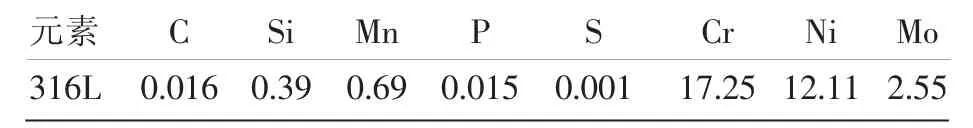

试验材料为316L 不锈钢管材,材料名义化学成分见表1。

表1 316L 不锈钢名义化学成分(wt.%)

依据ASTM B811-02(2007)内压爆破标准,内压爆破试验管材需满足长径比大于10,样品尺寸长22 cm,外径9.5 mm,壁厚0.8 mm。316L 不锈钢管材样品如图1所示。

1.2 试验方法

内压爆破试机采用液气复合加载模式加压,温度低于400 ℃,采用高温硅油加载;温度高于400 ℃时,采用Ar 气进行加压。试验升压速率为13.8 MPa/min,试验温度分别为室温、350 ℃、400 ℃、600 ℃。试验后对破口周长进行测量(破口周长不包含开口长度)。采用Gemini SEM500 场发射电子显微镜对爆破破口微观形貌进行分析。

图1 316L 不锈钢管材样品

2 结果与分析

2.1 内压爆破曲线

不同温度316L 管材压力-时间曲线如图2 所示。可以看出,随着温度升高,爆破压力逐渐下降。室温时,管材爆破压力为109.4 MPa;温度升高至350 ℃时,爆破压力降为85.1 MPa;进一步升高温度至400 ℃,爆破压力降为81.9 MPa;温度为600 ℃时,爆破曲线平稳性有所下降,加载后期升压速率有所下降,总体满足试验升压速率要求。相比于400 ℃试验,爆破压力进一步降为69.4 MPa。

2.2 爆破强度

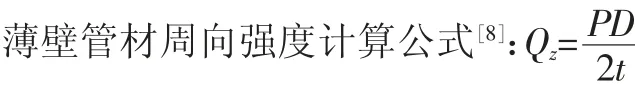

式中:Qz为周向强度,MPa;P 为管材内压力,MPa;D为管材直径减去平均壁厚,mm;t 为管材最小壁厚,mm。

试验件平均外径尺寸、壁厚、最小壁厚、爆破压力和周向强度列于表2 中。可以看出,随着温度升高,周向强度逐渐下降,但在600 ℃高温时,仍保持一定强度。室温时,周向强度为558.6 MPa;温度升高至350 ℃时,周向强度降至439.1 MPa;进一步升高温度至400 ℃,周向强度降至417.5 MPa;温度为600 ℃时,周向强度下降至355.9 MPa。

图2 316L 不锈钢管材不同温度内压爆破曲线

表2 316L 不锈钢爆破数据

2.3 破口分析

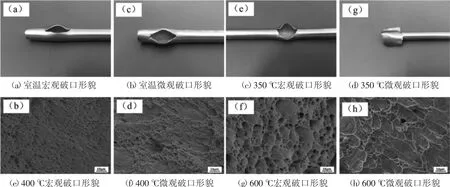

图3 为316L 不锈钢管材破口宏观和微观形貌图。宏观破口可以看出,管材破口均为轴向撕裂,且随着温度升高,破口撕裂程度加剧。破口微观形貌分析可以看出,不同温度下管材破口均存在不同数量、大小的韧窝,韧窝是金属材料韧性断裂的主要特征,表明316L 不锈钢管材在不同试验温度下均具有较好的韧性。

破口肿胀变形数据如表3 所示。

表3 破口肿胀变形数据

由于试验件破口部分在爆破过程(尤其是气压爆破)中受到损坏,故破口肿胀变形数据仅具有一定的参考性。

3 结果与分析

文章针对316L 不锈钢管材内压爆破和高温拉伸性能进行研究,得出结论如下:

(1)316L 不锈钢管材具有较好的周向强度。随温度升高,周向强度逐渐降低,600 ℃时,周向强度仍保持355.9 MPa。

(2)SEM 结果分析表明,不同温度下管材破口均存存在不同数量、大小的韧窝,表明316L 不锈钢管材具有较好的韧性。

图3 316L 不锈钢管材破口宏观和微观形貌图