焊丝层绕断裂分析与改进

董孟宪,刘玉爱,孙衍国

(山东广富集团有限公司,山东 滨州 256217)

某公司生产的ER50-6焊丝,在大盘层绕为成品小盘过程中,在小盘上突然崩断数节,两侧焊丝甩出,极易击伤作业人员。发生工伤事故谁来担责?未用盘条和已生产焊丝能否继续使用?问题的严重性和紧迫性都很强。本文仅从技术层面予以分析。

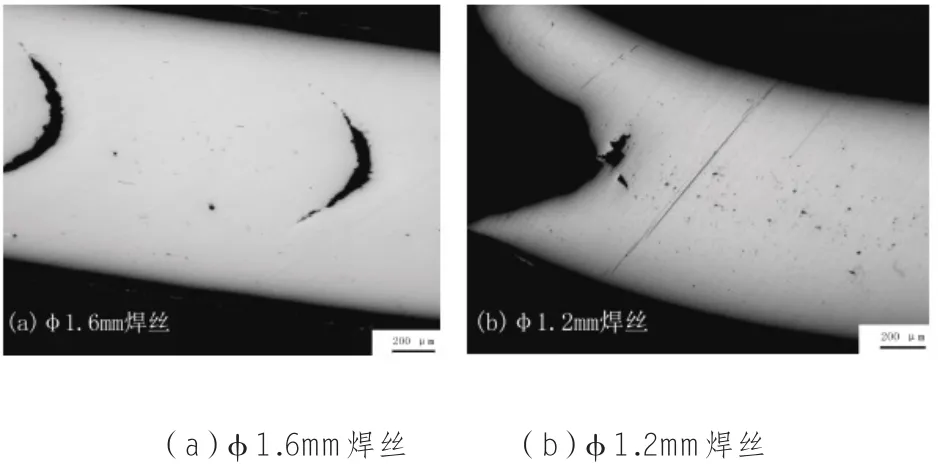

焊丝断口呈“笔尖状”,断面发黑,仅外圆区可见新鲜断面,应为酸洗前裂纹已透至表面,浸入酸液、碱液所致。断口邻近区段约400mm范围内,用手弯折即断,见图1。

其基本生产工艺为:φ5.5mm盘条开卷—机械脱鳞—酸洗硼化—粗拉拔—精拉拔—酸洗、碱洗—镀铜—大盘卷绕—小盘层绕—检验包装—入库。

图1 焊丝的断口形貌

1 化学成分分析

断丝的主成分用湿法分析,与同批次的熔炼成分(直读光谱分析,简称成分)相近,见表1。

表1 焊丝的化学成分Wt(%)

(续表1)

化学成分合格。

2 金相分析

2.1 断裂焊丝分析

笔尖状断口的匹配断面(见图1左)底部有见底与不见底(孔洞)两种形式。纵截面上二者的非金属夹杂物含量均较低,见底断口样的中心区带分散孔隙较少,两边有呈周期性分布的锥形裂面,而不见底样的心部有密集分布的孔隙,底部区孔隙发达,约呈双45°方向裂开。在其邻近的孔隙带上,也有斜45°方向、串起孔隙的微裂纹,见图2、图3。

图2 焊丝不同的断裂形貌

图3 φ1.2mm焊丝孔隙带中的裂纹

在ER50-6盘条中,孔隙是不存在的。160mm方坯热轧成φ5.5mm盘条,总的轧制比达1078,任何结晶过程中产生的疏松性“空隙”均能够被轧合;钢液精炼中保证充分地脱氧,强化造白渣操作,钢液氧含量均控制在20ppm~35ppm;冶金原辅料、保护渣、大包、中包等正常烘烤到位,基本不会出现氧气泡和氢气泡的情况,而且也不应出现在心部。这种孔隙只能在冷态拉拔中产生。

腐蚀后的金相组织均为变形态的铁素体+索氏体(黑色)+块状马氏体(浅黄色)。

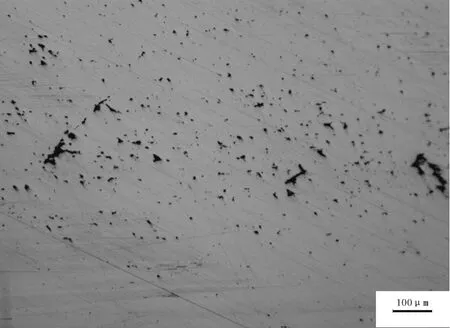

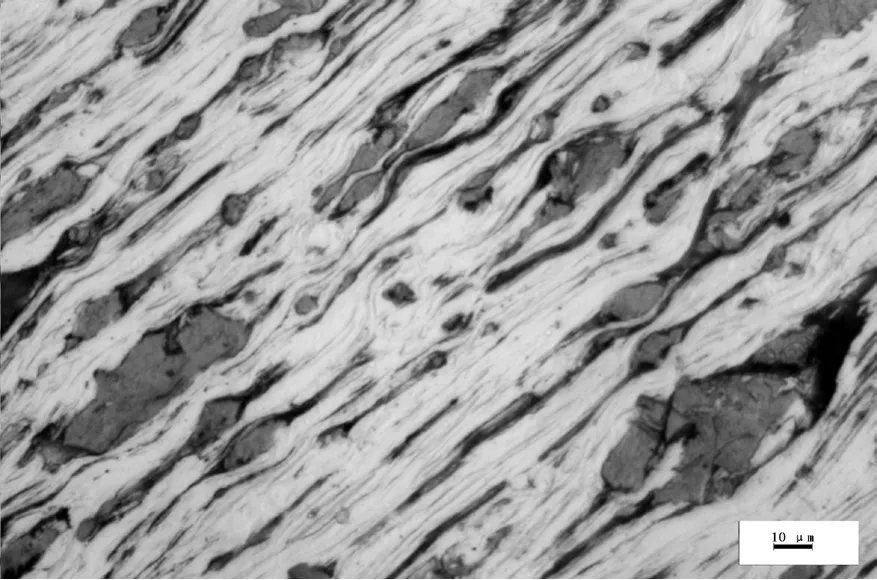

拉拔中,作为主体相的铁素体被剧烈拉长,尺寸细小的索氏体离解成带状铁素体及其上碎断、弥散分布的渗碳体,这正是轧后控冷所期望达到的效果,而包裹于索氏体区域的马氏体相性硬而脆,要么碎裂沿变形方向分布,要么成为大的“孤岛”,二者均会阻碍、割裂软相流变,原结合区逐渐解离形成“孔隙”。见图4、图5。

两种断口的差异在于马氏体的块度与孔隙的大小及其集中程度。

宏观而言,拉伸轴向的45°方向面是最大剪应力面,抗剪切强度低,孔隙的存在促进在该方向上的裂纹形成和扩展连接,进而造成“笔尖”状破坏。

图4 焊丝锥形开裂的组织

图5 硬相区的孔隙形貌

关于硬相组织的定性问题,有的论文定性为马氏体[1],而有的论文则定性为贝氏体[2]。如何定性,要看具体的金相特征。图6为ER50-6钢的“CCT”转变曲线,较快冷速的盘条则可能落入B或B+M组织区域。粒状贝氏体为条、块状的铁素体内分布着众多小岛状的复相组织,组织黑白分明;而马氏体相在微区内板束特征不明显,为黄色相。在拉拔中B中的复相小岛趋于链状聚集,变形性能远优于M。

图6 ER50-6钢的动态CCT曲线

2.2 同批次盘条检验

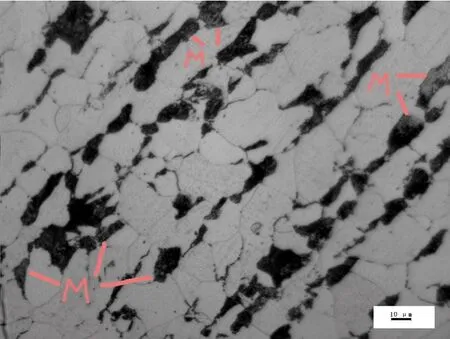

取同批ER50-6盘条检验,组织致密,未见孔隙,金相组织为:铁素体+索氏体+少量块状马氏体,见图7。在拉拔中,随着直径的减小和前两相的伸长变形,马氏体相呈现逐步显露和集中的趋势。

图7 同批盘条的组织

3 分析讨论

ER50-6盘条具有优良的拉拔性能,行业内不少厂家生产的盘条可拔细至φ0.80mm而不断裂,这种断裂肯定有其工艺、技术方面的原因。

对于焊丝层绕断裂的问题,在大盘焊丝(注:直径为φ370mm~φ620mm)转换为小盘焊丝(注:直径为φ140mm~φ270mm)过程中增加了弯曲角度和弯曲应力,层绕仅起到了诱发作用,把前道工序的裂纹进一步扩展、延伸至表面,导致最后崩断。

在拉拔变形中,φ5.5mm盘条逐步减细至φ1.2mm,总的变形量较大,但拉拔道次多,粗拉和精拉各经过6道次,粗、精拉的最大减径量分别为φ0.70mm和φ0.27mm,依次递减,精拉的末道次减径量仅为φ0.10mm。一方面,材料的冷变形、硬化在不断累积,另一方面,在连续的拉拔中,裸线经过冷拔模因摩擦热和变形热的作用,使裸线温度在300℃左右循环,相当于去应力退火的回复、消解过程也在不断进行,在某种程度上保证了拔细作业的持续进行。

ER50-6焊丝基于满足拔细性能以及后续焊接中熔池脱氧冶金、保证焊缝强度等要求,化学成分按低碳、高硅、高锰进行设计,同时考虑生产的波动和不同组分配比而划定了一定的变化范围。本例中碳、锰、硅均取中限,强化了奥氏体的稳定性,提高了钢的淬透性,使其“CCT”转变曲线向右、下方移动(参见图6),生产中需要接近等温的方式冷却,避开B或B+M转变区。在保温罩总长度一定的情况下,需要适当降低吐丝温度(稍高于相变点)、降低输送辊道速度,在保温罩内完成组织转变。同时,采用辊道几次突然加速、抖开搭接点的高温区带,保证盘条的通条性。

在实际控制中,工艺要求按照参照YB/T169-2014[3]的方法控制索氏体含量,图6中珠光体区带十分窄狭、靠右,再细分珠光体、索氏体、屈氏体区已十分困难,而且规格仅φ5.5mm,控制不当极易落入B或M区,而该组织远比索氏体危害大。即使产生珠光体,其片层也不可能充分发育,在高度拉拔中渗碳体薄片也可以碎化,这种控制不但无益徒增困扰,试验出来的工艺适用范围窄,经不起环境温度、初轧温度、水温、水压等方面的变化。应用上,控制硬化相的量实际效果更好。

据查,发生脆断盘条的生产日期为1月份,时至寒冬,部分批次又为降雪的夜间生产。环境的变化需要及时调整生产参数,如适当提高吐丝温度、改变控冷条件等来保证组织、性能。

通过前述分析,提出针对性地改进措施,通过生产试验,达到了理想效果,类似问题不再发生。