喷油压力和EGR 策略对柴油机瞬变性能的影响

宫宝利 姚实聪 彭乐高 崔连波 胡 君 蒋大荣 韩 恒

(1-中国汽车工程研究院股份有限公司 重庆 401122 2-东风日产技术中心 3-德尔福(上海)动力推进系统有限公司 4-吉林大学汽车仿真与控制国家重点实验室)

引言

车用柴油机大部分时间运行在瞬时负荷变化(简称瞬变)工况下,而增压柴油机在瞬变工况下进气滞后于喷油,造成柴油机性能恶化[1-3]。为了降低瞬变过程中的烟度峰值,David Heuwetter 等人[4]和Kihoon Nam 等人[5]探讨了喷油策略和EGR 策略在改善燃油经济性和降低烟度方面的优势。颜燕等人[6]和Yao M.F.等人[7]的研究表明,调整喷油策略,能实现低温燃烧,避开NOx和碳烟的生成区域,但会造成燃油消耗率升高。刘忠长等人[8]和张龙平等人[9]研究发现,随着喷油压力提高,燃烧性能得到改善,烟度降低,NOx排放增加,CA10 和CA50 等燃烧特征参数提高。许丹丹等人[10]和隋菱歌等人[11]对ETC 瞬变测试循环工况进行了分析,得知,瞬变测试循环工况包括反拖工况、怠速工况、稳态工况、恒转速工况、恒转矩工况以及转速和转矩同时变化工况。其中,恒转速工况和恒转矩工况占总测试循环时间的44%。任何一个复杂的瞬变工况都可以从微观上分解成恒转速工况和恒转矩工况的复合,可以从相对简单的恒转速工况和恒转矩工况入手,研究柴油机在复杂的瞬变工况下的性能。喷油参数对柴油机的燃烧会产生重要的影响[12-15],其中,提高喷油压力,能促进燃油和空气的有效混合。因此,喷油压力提高,能降低增压柴油机尾气排放中的烟度。

前期研究表明,柴油机在恒转速增转矩的瞬变过程中,性能会发生畸变。以5 s 的瞬变工况为例,在瞬变过程开始后的3 s 左右,烟度达到峰值,为8%,之后,迅速下降到1.2%。烟度在瞬变过程中急剧上升的原因大致是:喷油量随着油门电压的线性增加而增加,涡轮机转速较高以及涡轮机和增压器的惯性造成增压柴油机的进气响应滞后于喷油。因此,瞬变过程中,烟度在瞬变开始后的3 s 左右达到峰值。

针对柴油机在瞬变过程的前期烟度并没有上升,瞬变过程的中后期烟度急剧上升这一特别现象,本文利用INCA 标定系统在一台高压共轨增压柴油机上开展了喷油压力对柴油机瞬变过程中性能和排放的影响规律的研究。

1 试验测试系统与试验方案

1.1 测控系统

试验在一台高压共轨增压中冷车用柴油机上进行,试验用柴油机主要参数见表1。

表1 试验用柴油机主要参数

柴油机的瞬变工况由飞思卡尔单片机通过DA模块输出电压控制。试验及测量装置包括AVL439烟度计、DEWE-2010 燃烧分析仪、FCMM 燃油质量流量计、南峰CW440 电涡流测功机、SIMENS 温控装置等,同时采用高响应速率传感器和高速A/D 采集卡实时采集系统对柴油机的转速、转矩、进排气温度和压力、烟度、进气流量、尾气排放等参数进行采集。瞬变试验台架和测控平台如图1 所示。

图1 瞬变试验台架和测控平台示意图

1.2 试验方案

试验工况为:柴油机转速稳定在1 650 r/min,通过课题组设计的控制系统控制负荷从0 线性比例上升到100%,对应的油门电压从2.301 V 线性上升到3.299 V。通过改变喷油压力,研究喷油压力和起始负荷对柴油机瞬变工况下烟度的影响。同时研究EGR开度及喷油压力共同作用下柴油机烟度的变化。

2 试验结果与分析

2.1 EGR 对柴油机瞬变性能的影响

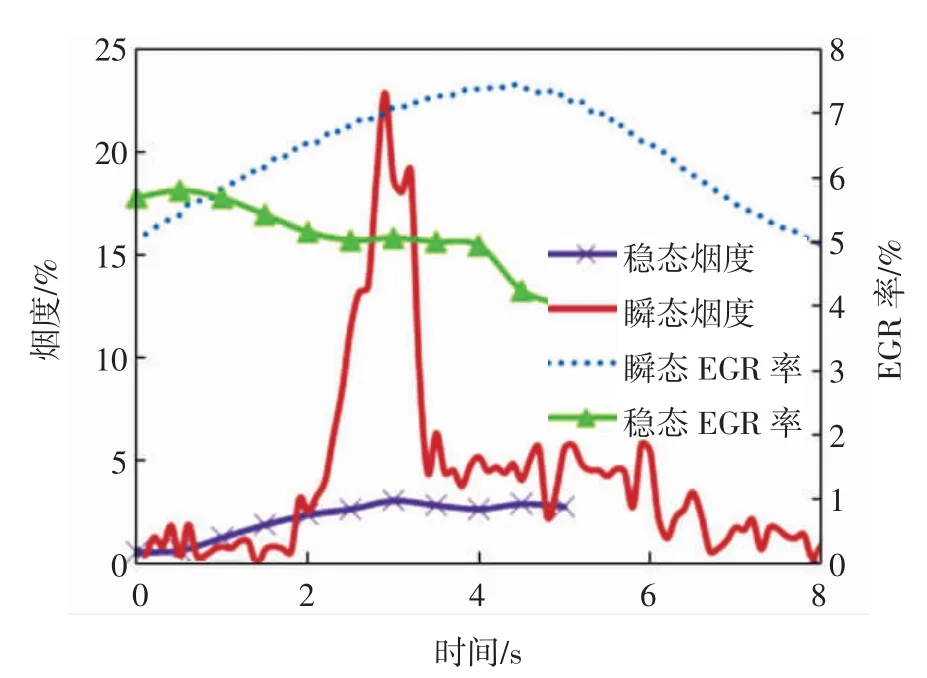

采用中冷高-低压EGR,通过EGR 中冷使EGR温度降到120℃以下,因此忽略EGR 温度的影响。通过试验,研究固定转速下,采用5%EGR 率,全程原机喷油压力策略对柴油机瞬变性能的影响。图2 为恒转速增转矩的瞬变工况下,EGR 率和烟度的突变情况。

图2 瞬变工况下EGR 率和烟度的突变

从图2 可以看出,当EGR 阀固定在EGR 率为5%的开度时,由于EGR 流量固定,在恒转速增转矩的瞬变工况下,进气量由瞬变前的量缓慢增加到稳态工况所需求的量,因此相对于稳态工况,瞬变过程中,EGR 率相对更高。烟度在瞬变过程中急剧升高,峰值达到23%。原因是:在瞬变过程中,由于涡轮机的迟滞效应,进气相对延迟,瞬变过程中的烟度急剧升高,EGR 的加入加剧了进气不足的现象,因此烟度升高程度更加严重。

2.2 全程原机喷油压力策略对瞬变性能的影响

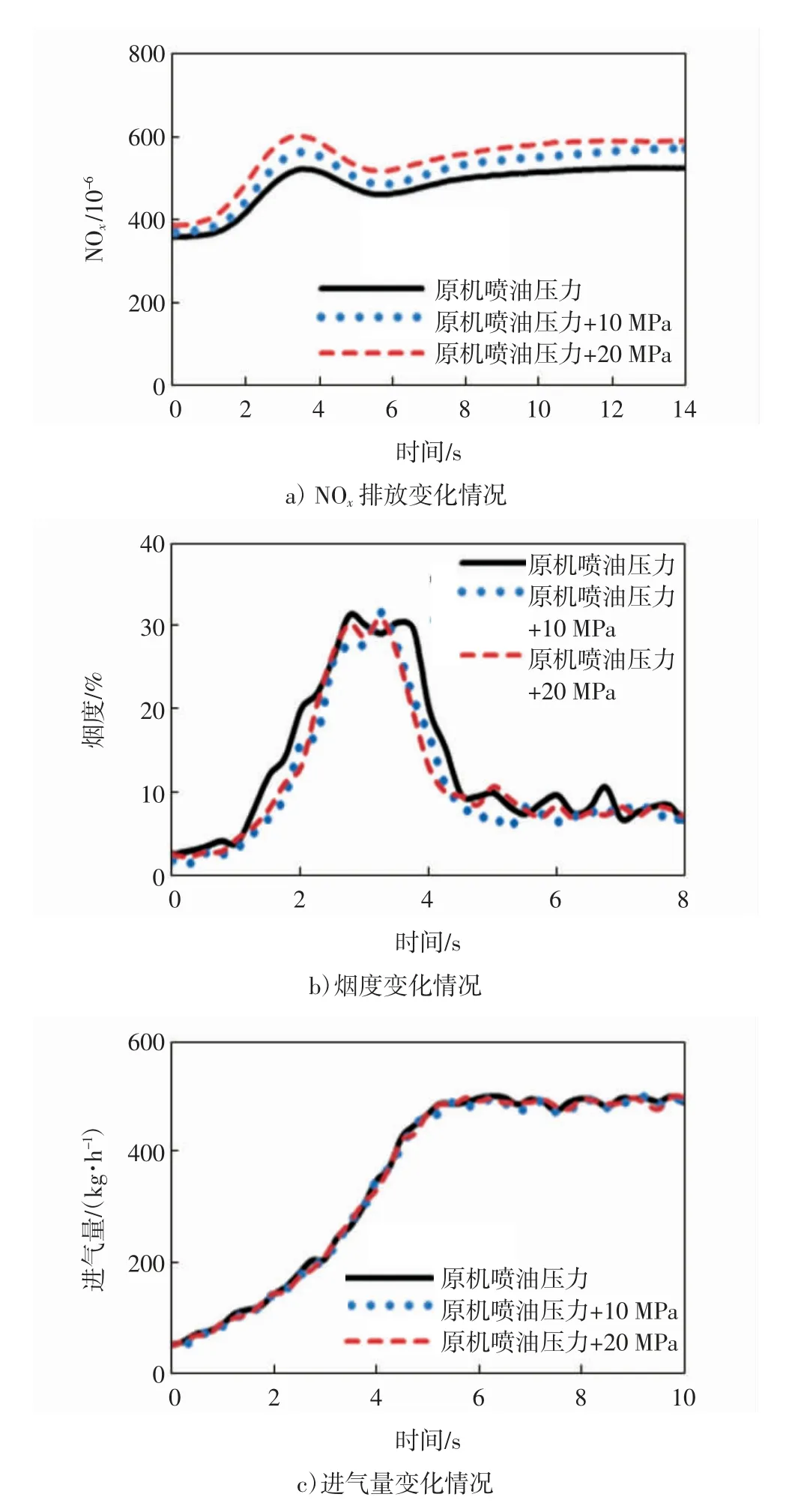

全程原机喷油压力策略是在原发动机喷油压力MAP 的基础上,将喷油压力分别增加10 MPa、20 MPa。由于在恒转速增转矩的瞬变工况下引入EGR,造成烟度升高更加严重,因此,首先研究分析在5%的EGR 率下,全程原机喷油压力策略对0~100%负荷瞬变过程排放性能的影响规律。图3 为不同策略下,柴油机瞬变工况NOx排放、烟度以及进气量的变化情况。

图3 不同策略下柴油机瞬变工况NOx排放、烟度以及进气量的变化情况

从图3 可以看出,在5%EGR 率下,恒转速增转矩瞬变过程中后期出现烟度急剧升高的现象,烟度峰值达到30%。全程原机喷油压力策略使瞬变过程中的NOx排放有所上升,但烟度峰值变化不大,进气量也没有明显变化。喷油压力增加越多,尾气中NOx的排放越高。原因是:在瞬变过程中,增加喷油压力,能够提高缸内燃烧温度,提高燃油雾化质量,增大油束贯穿距离,使燃油和空气的混合更加充分,有利于NOx生成。但喷油压力的提高对瞬变过程中进气量的影响不大,因此全程原机喷油压力策略对瞬变过程中烟度影响不明显。

图4 为在5%EGR 率下,全程原机喷油压力策略对恒转速增转矩的瞬变工况下柴油机燃烧性能的影响。

图4 全程原机喷油压力策略对燃烧性能的影响

从图4 可以看出,在瞬变过程前期,全程原机喷油压力策略能提高最大气缸压力,且最大气缸压力所对应的曲轴转角减小,促使燃烧持续期缩短。瞬变过程后期,全程原机喷油压力策略对燃烧的各项参数影响不大。原因是:在较短的时间内将同等质量的燃油喷入气缸,能改善燃油雾化,促进缸内混合气燃烧。因此,在瞬变过程中,增加喷油压力,对燃烧会产生有利的影响,但NOx排放升高。在瞬变工况下,由于进气响应延迟,导致缸内空气密度减小,因此,较大的喷油压力会导致较大的油束贯穿距离,从而引起湿壁,造成瞬变过程中烟度增加。

2.3 不同的起始负荷对瞬变性能的影响

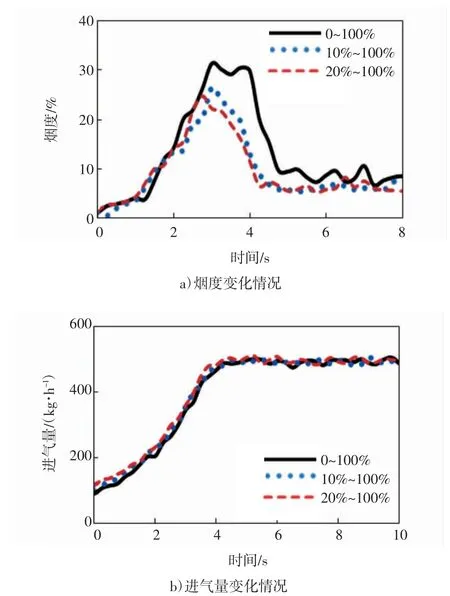

全程原机喷油压力策略能够影响瞬变前期的燃烧,但是对烟度影响较小。考虑到小负荷增加喷油压力可能造成过度湿壁的现象,研究分析了瞬变过程的起始负荷对柴油机烟度的影响规律。具体策略为:研究分析在5%EGR 率下,0~100%(负荷从0 线性比例上升到100%)、10%~100%(负荷从10%线性比例上升到100%)、20%~100%(负荷从20%线性比例上升到100%)瞬变过程中烟度的变化规律。图5 为瞬变过程的起始负荷对柴油机烟度和进气量的影响。

图5 瞬变过程的起始负荷对柴油机烟度和进气量的影响

从图5 可以看出,在瞬变过程中的初始时刻采用较大的负荷,能有效降低烟度峰值。在20%~100%瞬变过程中,烟度峰值最低,为24.7%。在起始负荷较大的工况下,瞬变过程前期的进气量有相应的提高,对应的烟度峰值较低。原因是:较大的起始负荷能提高瞬变过程的进气量,燃烧更加充分。

图6 为20%~100%瞬变工况下全程原机喷油压力策略对燃烧性能的影响。

图6 20%~100%瞬变工况下全程原机喷油压力策略对燃烧性能的影响

从图6 可以看出,在20%~100%的恒转速增转矩的瞬变工况下,全程原机喷油压力策略能有效降低烟度峰值,烟度峰值从原机的24.7%降低到19%,降幅为23%。原因是:和起始负荷较小的瞬变工况相比,在起始负荷大的瞬变工况,缸内空气较多,提高了缸内热氛围,当喷油压力提高时,燃油和空气的混合质量得到改善,从而提高了燃烧质量。

综上所述,在较大的负荷下开始增加喷油压力,能更有效地降低柴油机瞬变过程中的烟度峰值。

2.4 分段轨压策略对瞬变性能的影响

分段轨压策略的控制逻辑是:在柴油机的瞬变过程中,当负荷较小时,喷油压力保持和原机一致;当负荷超过一定限值时,喷油压力会在原机的喷油压力上增加一个量,最大增量为20 MPa,但是受原机最大喷油压力限制,最大喷油压力不超过160 MPa。

图7 为分段轨压策略的控制逻辑。

图7 分段轨压策略的控制逻辑

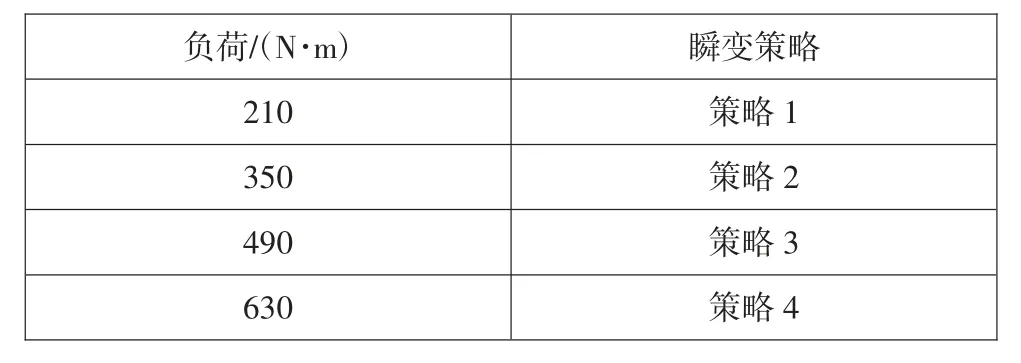

由之前的分析可知,在20%~100%瞬变工况下,喷油压力增加20 MPa,瞬变过程中的烟度峰值降幅最大。因此,分段轨压策略定为:EGR 率为5%,在20%~100%瞬变工况,分别在210 N·m、350 N·m、490 N·m、630 N·m 负荷下将喷油压力增加20 MPa。分段轨压的具体策略如表2 所示。

表2 分段轨压具体策略

在5%EGR 率下,研究分析分段轨压策略对恒转速增转矩瞬变工况柴油机排放性能的影响规律。

瞬变过程中,累计烟度可通过下面的公式计算:

式中:R 为累计烟度,%;N 为瞬时烟度,%;t1为试验开始时间,s;t2为试验结束时间,s。

图8 为在20%~100%瞬变工况下分段轨压策略对累积烟度的影响情况。

图8 20%~100%瞬变工况下分段轨压策略对累积烟度的影响

图8b 对累积烟度比例进行了定义,设定0~100%、10%~100%、20%~100%的瞬变工况下,原机的烟度比例为100%,定义分段轨压策略下的累积烟度比例为该策略下的累积烟度与原机的累积烟度比值。比例越低,说明该策略对烟度的降低越明显。

从图8 可以看出,分段轨压策略中,在起始负荷分别为210 N·m、350 N·m、490 N·m、630 N·m 的瞬变工况下,提高喷油压力,瞬变过程中累积烟度的降低差异比较明显。在起始负荷为490 N·m(策略3)时,提高喷油压力,累积烟度和烟度峰值降低十分明显。总体说来,在20%~100%瞬变工况,在起始负荷为490 N·m(策略3)时,提高喷油压力,烟度降低最多。

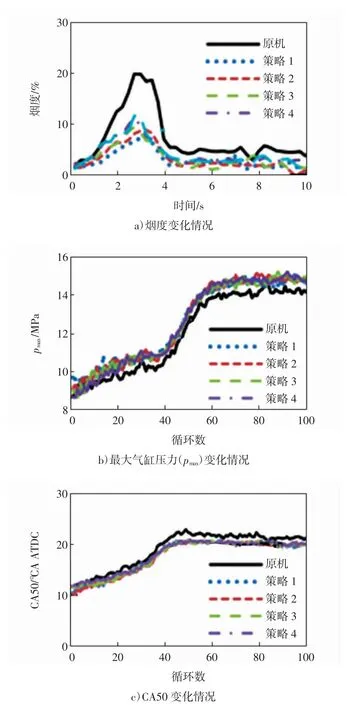

图9 为分段轨压策略对柴油机烟度、最大气缸压力以及CA50 的影响。

图9 分段轨压策略对柴油机烟度、最大气缸压力以及CA50 的影响

从图9 可以看出,分段轨压策略能提高最大气缸压力,使CA50 提前。原因是:提高喷油压力,能减小喷油持续期,从而促进油气混合,改善燃烧,因此,烟度峰值明显减小。但烟度降低的程度差异较为明显,原因是:起始负荷为210N·m(策略1)时,增加喷油压力,由于缸内空气密度低,导致油束贯穿距离大,引起湿壁现象。当起始负荷为490N·m(策略3)时,油束贯穿距离缩短,能避免湿壁现象。

2.5 EGR 策略对瞬变性能的影响

在20%~100%瞬变工况下,采用EGR,会导致进气量不足,EGR 率的相对值发生突变,烟度急剧增加。

图10 为20%~100%瞬变工况下EGR 阀关闭时刻对进气量的影响。

图10 20%~100%瞬变工况下EGR 阀关闭时刻对进气量的影响

从图10 可知,在20%~100%瞬变工况下,关闭EGR 阀时,同等负荷下,与打开EGR 阀相比,进气量有较大幅度的提高。

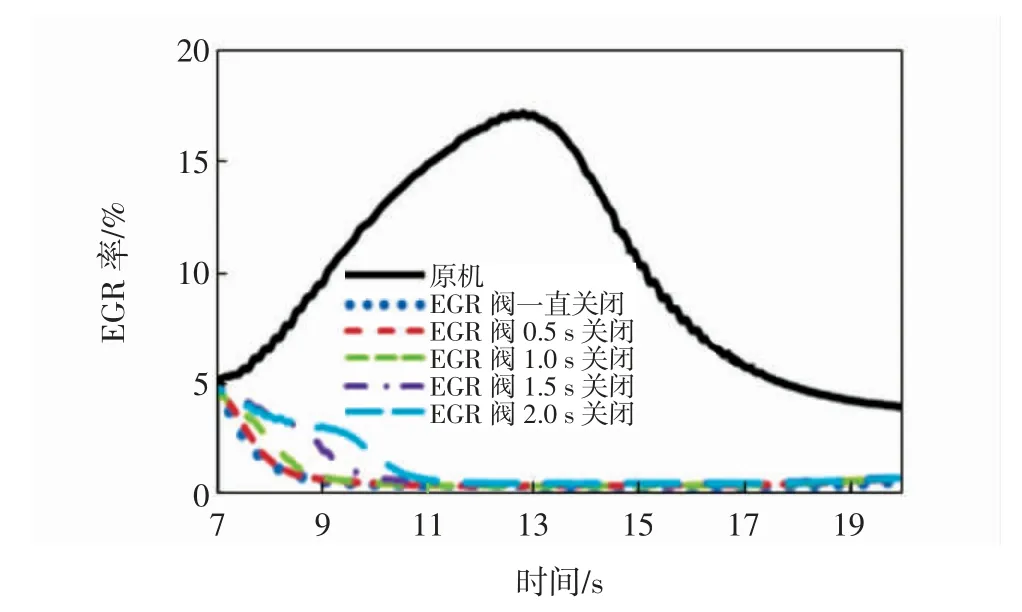

图11 为20%~100%瞬变工况下EGR 阀关闭时刻对EGR 率的影响。

图11 20%~100%瞬变工况下EGR 阀关闭时刻对EGR 率的影响

从图11 可知,EGR 阀关闭时刻对EGR 率有明显的影响。原因主要是:在瞬变过程中,虽然伴有增压器的延迟效应,但由于EGR 阀的关闭,使EGR 率的超调幅度减小,使进气量有明显提高。

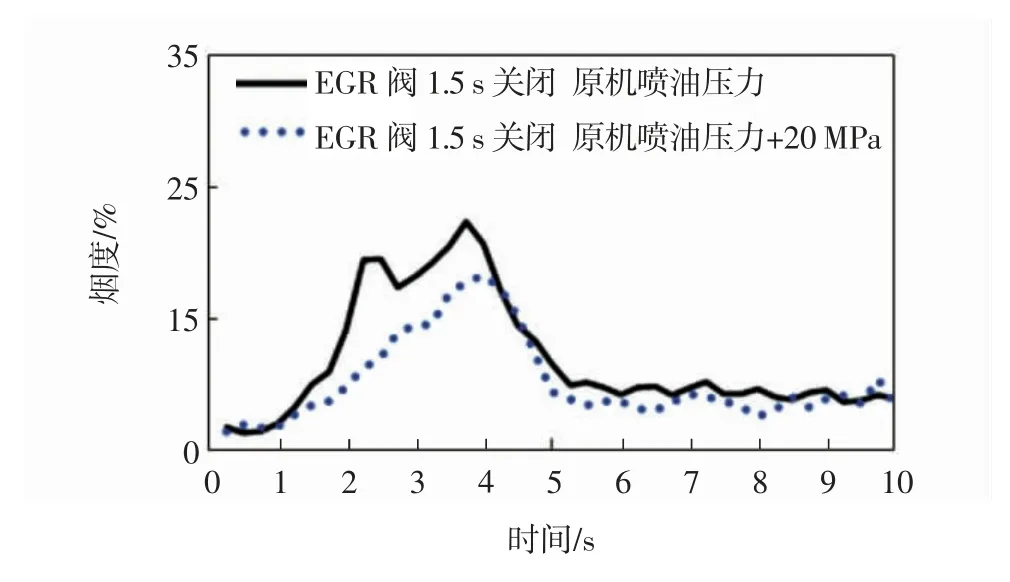

图12 为20%~100%瞬变工况下EGR 阀关闭时刻和分段轨压策略对烟度的影响。

图12 20%~100%瞬变工况下EGR 阀关闭时刻和分段轨压策略对烟度的影响

从图12 可知,在20%~100%瞬变工况下,在不同的EGR 阀关闭时刻,采用分段轨压策略,能更加有效地降低烟度峰值。在最佳EGR 阀关闭时刻(1.5 s),起始负荷为490 N·m 时,将喷油压力提高20 MPa,能使烟度峰值(绝对值)降低3%。原因是:关闭EGR阀,能提高瞬变过程中的进气量,在更加充足的空气条件下,增加喷油压力,能更大程度地改善燃烧。在瞬变过程开始后的1.5 s 关闭EGR 阀以及在起始负荷为490 N·m 时提高喷油压力,能最有效地降低瞬变过程中的烟度。烟度从21%下降到8%,降幅为62%。在此基础上采用分段轨压策略,能使烟度进一步降低,烟度最低值达到6.8%,降幅为67.6%。

3 结论

1)在EGR 率为5%的恒转速增转矩瞬变工况下,烟度在瞬变过程中后期急剧升高,且烟度峰值达到30%。同时,全程原机喷油压力策略对瞬变过程中烟度峰值影响较小。

2)在分段轨压策略中,起始负荷为490N·m时,提高喷油压力,能极大程度地降低累积烟度和烟度峰值,烟度峰值达到最低,累积烟度为原机的76.8%。

3)在EGR 率为5%的20%~100%恒转速增转矩瞬变工况下,增加起始负荷,能使烟度峰值降低至24.7%;全程原机喷油压力策略使烟度峰值从原机的24.7%降低到19%,降幅为23%。

4)在20%~100%的恒转速增转矩瞬变过程开始后的1.5 s 关闭EGR 阀,烟度降低至8%,下降幅度为62%。结合分段轨压策略,能使烟度进一步降低至6.8%。