相变储热技术及其在内燃机冷起动中的应用

夏 旭 刘伍权 朱 岩 蒋齐秦 伏广功

(1-陆军军事交通学院五大队研究生队 天津 300161 2-陆军军事交通学院军用车辆系)

引言

近年来,为了改善内燃机冷起动性能,国内外专家和学者对冷起动过程中的着火过程、燃烧过程及排放问题进行了深入研究,针对导致冷起动困难的主要因素,包括可燃混合气形成、可燃混合气燃烧温度等方面提出了一系列辅助措施。常用的辅助措施包括进气预热、安装电热塞、安装燃油加热器、喷射起动液等。其它辅助措施包括采用低温燃油、低温润滑油、低温蓄电池等。由于技术水平等多方面原因,这些辅助措施虽然能在一定程度上改善内燃机的冷起动性能,但或多或少存在一些缺点:需要额外消耗燃油或电能;冷起动效果不佳,起动时间较长;起动效果好,但燃烧剧烈易发生爆震,不易控制;辅助设施结构相对复杂,成本较高。

相比于常用的冷起动辅助措施存在一些弊端,相变储热技术通过回收内燃机的余热,代替外热源预热内燃机,改善冷起动性能,显示出广阔的发展前景。

研究表明,内燃机燃料中,2/3 左右的能量通过废气和冷却液以废热的形式释放到大气中[1]。目前,学术界针对这部分热量的回收主要是采用动力涡轮、朗肯循环、余热锅炉、热电发电机等方式转化为电能。在应用于内燃机冷起动方面,余热是通过相变储热技术,以相变储热材料潜热的形式直接储存来,利用保温材料减少热量的辐射流失。在较低的环境温度下,内燃机需要暖机和冷起动时,回收余热后的相变储热材料直接释放热量,加热冷却液,预热内燃机,改善冷起动性能。相比于其它冷起动措施,相变储热技术最大的优势在于内燃机在较低的环境温度下需要频繁冷起动时,通过储存的内燃机余热直接快速加热冷却液,预热机体,不消耗额外的燃料,并且不产生任何额外的排放,在一定程度上起到了节约能源和保护环境的双重作用。

1 相变储热技术

早在20 世纪40 年代,Telkes 等人[2]对相变储热技术进行了研究。但直到20 世纪70、80 年代的能源危机中,相变储热技术才被重视起来,并被广泛应用于太阳能储能。自此之后,众多专家和学者进行了一系列研究来评估相变储热系统的整体热性能,主要包括设计原理、系统和过程优化、瞬态特性和使用性能等。研究范围集中于特定相变储热材料问题的解决以及不同相变储热材料特性的研究,成果丰硕。

1.1 相变储热材料的分类和选取

储热材料按储热方式的不同可分为3 大类:显热储热材料、潜热储热材料(相变储热材料)和化学反应储热材料。显热储热材料利用材料自身温度的变化来回收以及释放热量,储热密度比较小,虽然材料廉价易得,但在生活和工业中并不常用。化学反应储热材料是利用材料进行化学反应来回收以及释放热量,反应剧烈不易控制,使用条件要求较高。相变储热材料通过固、液、气三态相变来回收以及释放热量,储热密度大,温度区间广,安全可靠,应用范围广。基于上述优点,相变储热材料成为储热领域研究的重点,并在生活和工业中得到广泛应用。相变储热材料按照不同的划分方式可以分为不同类型的相变材料。具体划分如图1 所示[3]。

图1 相变储热材料的分类

相变储热材料种类繁多,性能各异,在选择时需遵循如下标准:化学稳定性好、廉价易得、循环使用期间材料不严重劣化、熔化(或凝固)的温度在适合的范围内、不腐蚀封装材料、无毒、不易燃、非爆炸,以确保其使用的安全性[4]。此外,相变储热材料在相变过程中应避免发生较大的体积变化,防止加重封装材料的疲劳,降低使用寿命;结晶速度应尽可能高,以产生足够的热回收率;潜热值和密度应尽可能高,以减少质量和减小体积;导热性良好,以便热传递更加高效。

在满足上述标准的同时,结合内燃机余热温度的范围和实际应用情况,储热装置中的材料应选择固-液相变的中温相变储热材料。满足这些条件的相变储热材料可分为无机、有机、复合等3 大类。其中,无机相变储热材料主要是一些结晶水合盐,这类材料储热密度大,导热性良好,价格廉宜,应用比较广泛。缺陷是在脱水和结晶过程中存在过冷和相分离现象,降低了储热的效果,并且大多数水合盐具有腐蚀性。其他还有一些熔融盐,但是因为价格、导热性、毒性等原因应用并不广泛。有机相变储热材料主要是石蜡和一些脂肪酸类,这类材料化学性能稳定,无毒性和腐蚀性,不存在无机材料的过冷和相分离现象。特别是脂肪酸类材料还具有很好的循环稳定性,能长期应用于热循环[5]。尽管这类有机材料具有诸多优势,但因导热性差、密度小等原因限制了它们的应用范围。复合相变储热材料包括无机物与无机物复合、无机物与有机物复合、有机物与有机物复合等3个类别,这类复合材料能克服单一无机物或单一有机物相变储热材料的缺陷,具有良好的储热密度、导热性、循环稳定性。复合相变储热材料虽然汇聚了无机和有机材料的诸多优点,但制备程序复杂,对技术手段要求高,而且热物性参数测量不够完整,各成分配比规律不够清楚[6]。鉴于复合相变储热材料的这些特点,需要加大研究力度,以促进其在储热方面的广泛应用。目前,国内外专家和学者在研究储热装置的性能时,为了便于分析,通常选用一些热物性参数相对详细、相变温度合适的无机和有机材料。这些相变储热材料的热物性参数如表1 所示[7-10]。

1.2 相变储热装置的结构

由于相变储热材料在换热过程中处于两相掺杂状态,热阻较大,导热性低,提高相变储热装置的换热性能,对换热过程的效率起着至关重要的作用。在确定了材料和体积的储热装置内,增大接触面积是提高储热装置换热性能最常用的有效途径。但储热装置单位体积内接触面积过大,往往易堵塞,清洗不便,并且对工艺手段要求较高,价格昂贵。因此,在设计储热装置的结构时,要综合考虑以下各方面的因素:

表1 相变储热材料的热物性参数

1)安全可靠;

2)换热面积大,传热性能好;

3)制造、维修、更换方便;

4)价格合理。

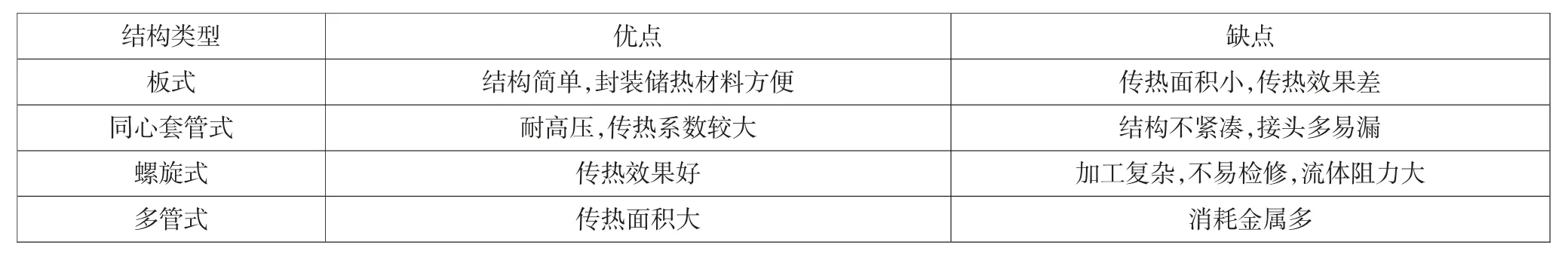

表2 为几种常见的储热装置结构的优缺点。

其它的储热装置结构有翅片式、蛇形式、U 形管式等,大都是在原有结构的基础上改良加工,通过增加换热面积来提高传热效率。经实验验证,均有效提高了换热效果。

表2 常见储热装置结构的优缺点

2 相变储热技术在冷起动中的应用

1991 年,德国的Oskar Schatz[11]最早提出利用相变储热技术把内燃机的余热应用于解决冷起动问题。后来,俄罗斯、芬兰等一些高纬度寒冷国家的专家和学者相继对相变储热技术在内燃机冷起动上的应用进行了一系列相关研究。国内对相变储热技术的研究起步相对较晚,目前主要应用于太阳能储能、电力调峰、工业热能回收利用、空调采暖制冷以及新能源等领域。研究相变储热技术应用在解决内燃机冷起动问题方面的国内专家和学者并不多见,成果相对缺乏。

2.1 换热过程及影响因素

国内外专家和学者通过对储热装置换热过程的深入研究,探究了影响储热和放热效率的因素。得出如下结论:

1)在换热过程中,流体和储热装置之间的温差与换热效率成正比关系;

2)流体的流速在一定范围内与换热效率成正比关系,超过一定限额,作用并不大,反而会增加水泵的负担;

3)相变储热材料的热物性能和储热装置的结构对换热效果起着至关重要的作用。

沈卫东等人[12]通过在球囊状车用储热装置中封装一根热电偶,研究了相变过程中材料的流动、储热和放热特性,为修正及优化储热装置提供了可靠数据。结果表明,流体在和相变材料换热过程中,流体流量越大,达到相变温度的速度越快,相变总时间越短,并且流体流量大小对储热过程的影响幅度大于对放热过程的影响。但是结论没有表明流体的流量与换热速率是否存在最优匹配以及最优匹配值为多少。

高青等人[13]在一种结构简单紧凑的板式储热装置上利用CFD 模拟的方法,将储热装置与相变储热材料耦合,进行储热过程三维模拟计算分析,得出了固态显热升温、相变储热、液态显热升温和储热结束稳定等4 个明显的储热阶段。此外,加热流体的流速增大到一定值时,会与换热速率趋于平衡,继续增加流速对储热效率基本没有影响,反而会加大水泵负担,影响内燃机的正常冷却降温。

高淳等人[14]通过比较分析两种相变储热材料石蜡和八水氢氧化钡在换热过程中的储热和放热效果,得出结论:相变储热材料性能对储热装置的换热效率和速率起着至关重要的作用。通过对放热特性的研究,得出放热强度在前3 min 内处于较高水平,之后便逐渐降低。并且换热物质之间温差越大,放热强度越大。

Francis Agyenim 等人[15]等总结了各种相变储热系统的发展,对不同结构的储热装置进行了一系列数值分析和实验测试,评估了不同参数对储热性能的影响。最后通过数值模拟得出了适合换热的几何结构为圆柱状的管壳体。

Dheeraj Kishor Johar 等人[16]等设计了一种用来回收储存内燃机尾气热量的圆柱形储热装置。该装置的外壳用玻璃棉层和石膏层绝热,内含38 个封装相变储热材料赤藻糖醇的小圆柱体,小圆柱体四周皆有4 个翅片,用来增强导热性能。通过对几组不同功率条件下热回收效率的对比,得出该装置热回收效率在内燃机负荷为4.4kW 时可达到69.53%。在放热阶段,通过鼓风机吹风的方式,得出放热效率仅为38%,这可能与热回收的方式有很大关系。此外,在储热的同时,该装置对内燃机的有效热效率和有效燃油消耗率几乎没有影响。

2.2 预热效果

通过大量的仿真和实验验证表明,在一定程度上,相变储热装置能快速加热冷却液,有效改善内燃机冷起动性能。具体的预热效果因相变储热材料、储热装置结构、内燃机型号、环境温度等因素的不同各不相同。

Oskar Schatz 所提出的相变储热技术,用水合盐Ba(OH)2·8H2O 回收储存冷却液的热量,通过绝热保温手段,在一天之后,热量以50~100kW 的初始功率预热内燃机,并用于冬季玻璃除冰霜,有效提高了车辆的舒适性和安全性。由于加热功率较高,内燃机可以在30 s 内有效预热,使车辆在冷起动时CO 排放减少了50%,HC 排放减少了30%[11]。

王永川等人[17]设计了一种内置37 根同心套管的圆柱状储热装置,封装硝酸锂相变储热材料,回收储存汽油机的高温排气余热,改善内燃机冷起动性能。该储热装置在-11℃的环境下保温8 h 后,采用流量为5 L/min 的循环水介质加热8 min,内燃机温度可以上升到60℃左右。在内燃机预热后启动的20 s 之内,平均燃油消耗率比不预热状态降低了约8.6%。

L.L.Vasiliev 等人[18]在添加铬镍的不锈钢圆柱状储热装置中,采用多个聚乙烯管胶囊封装一水合氢氧化钠相变储热材料,储存冷却液热量。该装置质量为65 kg,储存热量14 MJ,在-10℃的环境温度下,可以使质量为650 kg 的内燃机温度升高约30℃。通过在寒冷环境下安装在客车上进行实际运行,证明了该装置可以有效加热内燃机水套中的冷却液,提高了内燃机冷起动性能。但缺少热量流失和保温方面的考虑。

M.Gumus 等人[19]在外套为铜的储热装置中,用几十个铜制胶囊封装廉价的十水硫酸钠相变储热材料,回收储存冷却液热量。该装置质量为32.5 kg,储存热量2 000 kJ。在保温12 h 后,加热内燃机过程中,最大热效率为57.5%,储热和放热时间分别约为500 s 和600 s。在环境温度为2℃的条件下,可使内燃机温度上升17.4℃。在冷起动的200 s 之内,CO 排放减少了64%,HC 排放减少了15%。

Pertti Kauranen 等人[20]采取废气余热回收系统和潜热储热装置相结合的方式,利用十二水合磷酸三钠相变储热材料回收储存热量,用不锈钢真空杯保温。经实验验证,在室外温度为-10℃的环境下,冷却液温度上升到20℃。车辆附加的加热器需要200 s,而使用刚充满的储热装置只需要20 s。相比于附加的加热器,储热装置在冷起动的20min 内,CO 和HC排放均减少了84%,NOx排放减少了53%。

3 结束语

本文介绍了一种相变储热技术,概述了该技术在改善内燃机冷起动性能方面的研究现状。研究表明,这种相变储热技术通过回收内燃机的余热,能有效改善冷起动性能,具有广阔的应用前景。为了优化该储热装置的预热效果,加快在寒冷地区的应用和普及,需要从以下几个方面进行深入研究。

1)相变储热材料循环寿命问题。相变储热材料在长期循环使用过程中,储热性能会呈下降趋势。针对这一现象,要抓紧研究储热能力强、性能稳定的新型相变储热材料。

2)封装材料与相变储热材料相容性问题。抓紧研究导热性良好、密封性强的封装材料。

3)储热装置的结构优化问题。在设计储热装置结构时,要权衡利弊,全面考虑不同的结构类型对储热装置换热效率的影响,设计出与相变储热材料最优匹配的储热装置结构。

4)储热期间的保温问题。储热装置在长时间保存热量过程中,热量会大量损失在周边低温环境中。要采用新型保温材料或真空绝热技术,加强保温效果,减少能量损失。

5)在相变储热技术应用于内燃机冷起动的相关文献中,所研究的环境温度最低仅为-20℃,这与国家军用标准所要求的-41℃仍有一定的差距,储热装置在-41℃下的预热效果有待进一步研究验证。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0