高压共轨柴油机轨压控制策略及参数研究*

陈丛金 徐劲松 魏 亮 董志辉(昆明理工大学云南省内燃机重点实验室 云南 昆明 650500)

高压共轨柴油机轨压控制策略及参数研究*

陈丛金徐劲松魏亮董志辉

(昆明理工大学云南省内燃机重点实验室云南昆明650500)

通过对高压共轨柴油机轨压控制的需求进行分析,设计了轨压双闭环控制策略,研究了轨压控制参数之间的关系,并提出了轨压控制的主要评价指标,即用“稳态误差”评价稳态性能,用“超调量”和“调节时间”评价动态性能。运用ASCET软件和自制的ECU,在YN33CR型高压共轨柴油机上进行了台架试验。试验结果表明:轨压控制策略满足需求,前馈流量补偿策略和双闭环控制可以改善轨压的控制性能,提出的评价指标能够反映轨压控制特性。

高压共轨柴油机轨压控制双闭环控制前馈流量补偿

引言

随着汽车排放法规的日益严格,高压共轨燃油喷射技术因其灵活可控的喷油规律、良好的燃油雾化、低排放和低噪音等特点,成为了柴油机满足国Ⅲ以上排放法规的关键技术之一[1]。高压共轨系统中共轨燃油压力不仅决定着燃油的雾化程度,也是喷油量的重要计量参数,其轨压控制的稳定和动态响应直接影响发动机各工况的性能[2-3]。

高压共轨系统中的轨压控制具有一定的独立性,其控制过程不依赖于转速的变化。目前的研究者主要通过采用“前馈+反馈”的控制策略加快轨压的响应速度,并辅以瞬态修正算法避免轨压的过度超调[4]。针对高压泵的泵油量进行PID参数修正,改进PID反馈控制,降低了稳态轨压的波动[5],并采用多级开/闭环的轨压控制策略,进一步提高了轨压的动态响应以及控制精度[6-7]。

本文通过对轨压的控制需求进行分析,设计了高压共轨燃油系统的轨压双闭环控制策略,即:在传统的轨压单闭环控制策略中加入了针对高压泵驱动电流的内环控制,在反馈PID控制中新增了前馈流量补偿算法,并提出了轨压控制的稳态性能与动态性能的评价指标,在发动机台架试验中验证了控制策略的正确性以及控制参数对轨压控制性能的影响。

1 轨压控制需求分析

根据高压共轨柴油机的运行特点,结合轨压控制要求,把轨压的控制需求分为三个工况。

1)稳态工况:发动机转速和扭矩都不随时间变化的工况称为稳态工况。此时,发动机的需求喷油量稳定,相应的轨压需求稳定,波动越小越好,可用稳态误差进行衡量。

2)瞬态工况:发动机转速或扭矩随时间变化的工况称为瞬态工况,即在两个稳态工况之间的转换过程。发动机大部分时间都是运行在这个工况,其对应的需求喷油量变化较大,控制系统要求轨压具有良好的动态性能,可用超调量和调节时间进行衡量。

3)故障工况:发动机发生故障时(如传感器故障),发动机根据故障状态把轨压设定在一个安全的范围,以便发动机可运行,跛行回家。

图1 轨压控制总框图

2 轨压控制策略

高压共轨系统的轨压控制是通过油量计量单元(如:常闭型)控制进入高压油泵的燃油流量,进而控制流入共轨管的进油量,达到控制轨压的目的。因此,轨压控制策略中,通过控制油量计量单元的驱动参数能够获得最终的目标轨压。

轨压控制总框图如图1所示。首先,根据喷油量和转速计算出目标轨压,并在计算过程中加入轨压限值计算和轨压修正值计算,从而使计算的目标轨压更准确和安全。其次,目标流量由共轨压差△P(目标轨压-轨压检测值)输入到PID控制器,计算得到目标流量。再经过油量计量单元的“流量-电流”特性计算出目标驱动电流。最后,通过目标驱动电流计算得到驱动计量单元的PWM控制参数,由硬件驱动电路实现轨压的控制。

轨压控制策略中的两个闭环控制,分别由共轨压差△P和高压泵电磁阀驱动电流差△I控制组成。共轨压差的闭环控制是传统的轨压控制方法,以共轨压差输入,采用PID控制器,实现对轨压的外环控制。电流差△I的闭环控制,主要是从内环控制的角度对于油量计量单元的驱动电流进行控制,使得实际电流与目标驱动电流尽快达到一致,从而提供轨压控制的执行精度。

2.1轨压限值计算

轨压限值计算模块的目的是把目标轨压值限制在高压泵的供油安全范围内。如图2所示,根据转速和喷油量,通过插值相应的MAP得到相应的最大轨压与最小轨压。当轨压发生故障时(如轨压传感器失效),控制系统识别故障后,通过故障执行器切换到故障最大轨压替代值与故障最小轨压替代值。

图2 轨压限值计算

2.2轨压修正值计算

轨压修正值计算的目的是考虑大气压力、发动机温度、进气温度和燃油温度对当前轨压的喷射雾化影响,即:轨压会影响气缸内的燃油和气体的混合效果,从而影响燃烧效果,这些影响因素对燃油和气体的物理性质有重要影响,轨压修正计算可以适应不同的环境因素。如图3所示,各影响因素插值相关曲线得到各自的轨压修正值,之后求和得到总的轨压修正值。

图3 轨压修正计算

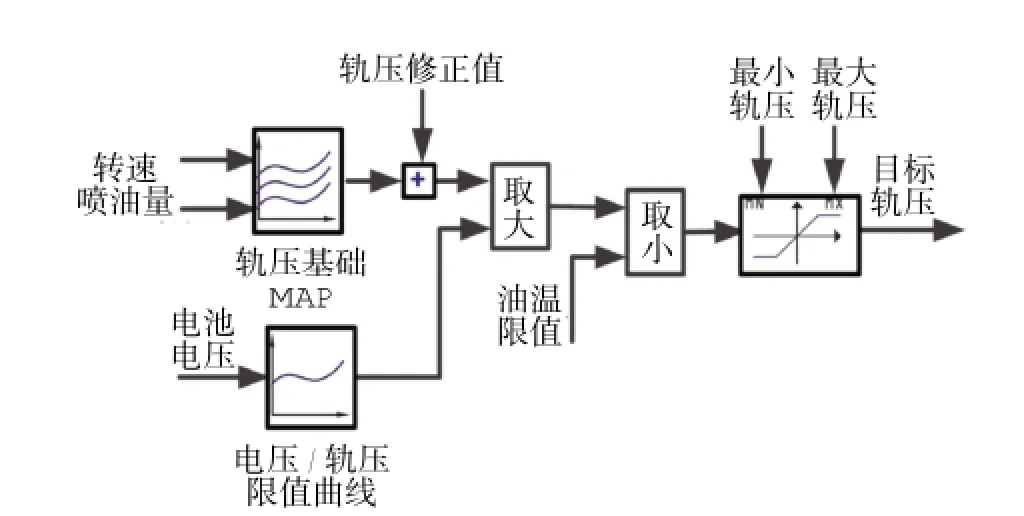

2.3目标轨压计算

目标轨压计算的目的是确定发动机各个工况下的目标轨压值。如图4所示,根据转速和喷油量对轨压基础MAP插值得到基础轨压。基础轨压与轨压修正值相加之后通过一系列轨压限值后得到目标轨压。喷油器的正常工作是电池电压与油压共同作用的结果,电压不足时将影响喷油器工作,修正基础轨压经过电压最小值限值和油温限值得到最终的目标轨压。

图4 目标轨压计算

2.4目标流量计算

目标流量计算的目的是控制进入共轨管的燃油流量,使轨压达到目标轨压。目标流量计算是轨压控制的核心部分,以实际轨压与目标轨压的的压差作为输入,采用PID控制器,计算出目标流量(如图5所示)。以下是几个重要部分的功能描述:

图5 目标流量计算

1)积分冻结器。PID中积分项的作用是不断累计偏差,加大控制力度,消除稳态误差,提高控制精度。但是,发动机转速及负荷大幅变化时,目标轨压有大幅的增减,压差较大,导致积分值累计较大,计算得到的流量会超过高压泵的限值,出现积分饱和。积分冻结器可以避免这种情况,当发动机转速小于冻结转速或者是计算的控制流量不在范围内时,积分冻结器打开,使积分环节失效。

2)PID参数选择器。转速或负荷的变化都会有不同的轨压值需求。由于发动机的转速及负荷的范围大,固定PID控制参数很难使每个工况的轨压控制达到要求。因此,通过参数选择器,可以实现变PID参数控制,满足各个工况的轨压控制要求。

3)前馈补偿流量模块。发动机实际工作过程中,不同工况的剧烈变化会引起喷油量的大幅变化,导致轨压剧烈变化。例如,瞬态工况时,有时喷油量突然变化很大,造成轨压的迅速下降或升高。在反馈PID控制的基础上加入前馈补偿流量,可以提高控制系统的响应速度和提前抵消轨压扰动。

图6 轨压开闭环开关状态转换图

2.5轨压开闭环开关

轨压开/闭环开关目的是实现共轨压差的开/闭环控制。根据发动机的运行工况,结合轨压控制需求,把轨压控制分为4种状态(如图6所示)。开环状态为0,点火钥匙打开之后;开/闭环预控状态为3,开环与闭环转换之间的短暂状态;闭环状态为5,正常运行状态;停机状态为7,发动机停机。各状态之间的转换条件如表1所示。

表1 轨压开闭环状态转换条件

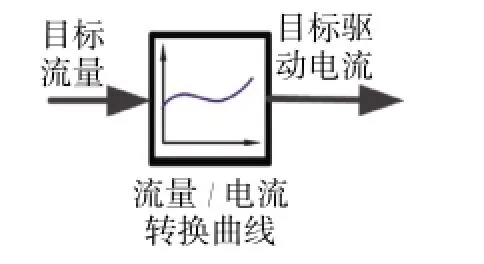

2.6目标驱动电流计算

目标驱动的计算目的是将目标流量转换成驱动油量计量单元的电流。如图7所示,目标电流是通过由计量单元的“流量-电流”特性进行曲线插值得到目标驱动电流。

图7 目标驱动电流计算

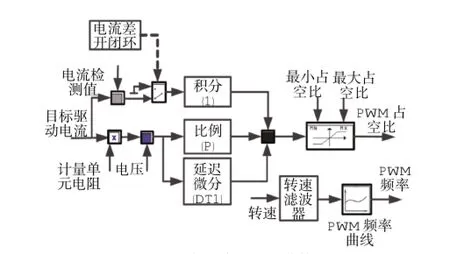

2.7计量单元驱动计算

计量单元驱动计算的目的是将目标驱动电流转换成硬件驱动电流芯片执行的PWM参数(占空比与频率)。如图8所示,对占空比计算运用了PID控制,目标电流与计量单元电阻以及电压计算后,进行PID计算,然后经过限制计算得到最后的PWM占空比。延迟微分(DT1)延迟的作用是减弱计量单元通电时电磁感应造成的影响。把电流差作为积分(I)的输入,并辅以电流差开闭环控制是为了对积分进行饱和切除的作用。

图8 计量单元驱动计算

3 轨压控制参数的影响关系

高压共轨燃油系统需要进行标定试验来确定控制策略中的各种控制参数,即:通过标定试验使柴油机达到所要求的性能,如系统控制性能、动力性能和经济性能等。下面将分析各个控制参数对这些性能的影响关系。轨压控制策略中控制参数主要针对参数MAP,曲线和控制状态等,其轨压的参数标定关系如图9所示。

图9 轨压控制策略中的主要控制参数

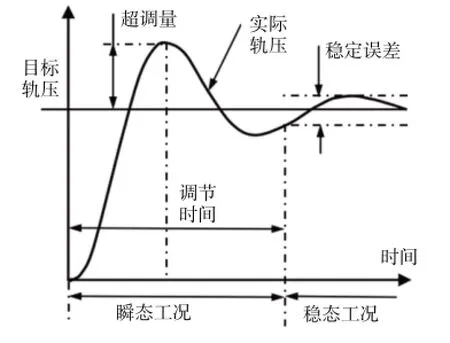

针对轨压控制性能的评价可以分为动态性能指标与稳态性能指标两类。动态性能指标主要表征轨压控制过程中瞬态响应特性,稳态性能指标主要表征轨压稳定后的实际值与目标值之间的偏差特性。

如图10所示,稳态性能使用“稳态误差”评价,动态性能使用"超调量"和"调节时间"评价,其各指标定义如下:

1)稳态误差:发动机稳态工况时,实际轨压与目标轨压的上下偏差。

2)超调量:轨压调节过程中,实际最大轨压偏离目标轨压的差值与目标轨压之比的百分数,即:(实际最大轨压-目标轨压)/目标轨压×100%。

3)调节时间:实际轨压从开始变化到达到并保持在目标轨压偏差范围内所需的时间。

图10 轨压控制系统性能评价指标示意图

在标定试验中,需要知道各参数对评价指标的影响才能调整相关参数得到适合的性能。图11是轨压控制中最为重要的控制参数对控制系统性能的影响关系,具体参数的描述如下:

图11 轨压控制参数对控制性能的影响

1)轨压基础值决定了目标轨压的大小。每个工况,柴油机都需要有一个合适的轨压值,太大或太小都会影响轨压控制性能及发动机性能。起动过程中,随着目标轨压的变化存在一个轨压值使得起动性能最好,过大或过小都会使起动时间增大[8]。

2)PID参数是PID控制的关键,使用变参数PID可以使发动机各工况轨压控制都能达到要求。因此,各工况都需一组合适的PID参数,这些参数对于轨压控制的稳态和动态性能有所影响。

3)△P、△I开闭环状态实现了轨压的多级开/闭环控制。合理的开闭环策略,可以提高轨压的稳态性能和动态性能。

4 试验验证

使用德国ETAS公司的ASCET软件编写了"轨压控制策略",并与高压共轨其它控制策略进行系统集成,编译软件生成可写入ECU板的“.hex”文件,下载到自制的标定ECU上。在4缸高压共轨柴油机YN33CR机型上进行了台架试验验证。

4.1起动试验

如图12所示,进行起动目标轨压40MPa的起动试验。起动电机倒拖柴油机转速达到250r/min,且轨压达到15MPa以上时开始喷油,转速、轨压都有明显的变化。发动机转速在达到370r/min时,开闭环状态字从0变为3,发动机转过一定转速后,状态字从3变为5,表示轨压控制从开环控制变为闭环控制。实际轨压上升达到峰值之后,轨压向变怠速目标轨压40MPa调节。起动过程采用较大的喷油量30mg/cyc,可以使柴油机快速起动,之后进入怠速工况,转速为800r/min、喷油量为8mg/cyc左右。柴油机起动顺利,轨压在1s左右达到峰值,轨压开/闭环控制自动切换,油量和转速变化趋势基本一致。

图12 40MPa起动目标轨压的起动试验

4.2不同目标轨压的起动试验

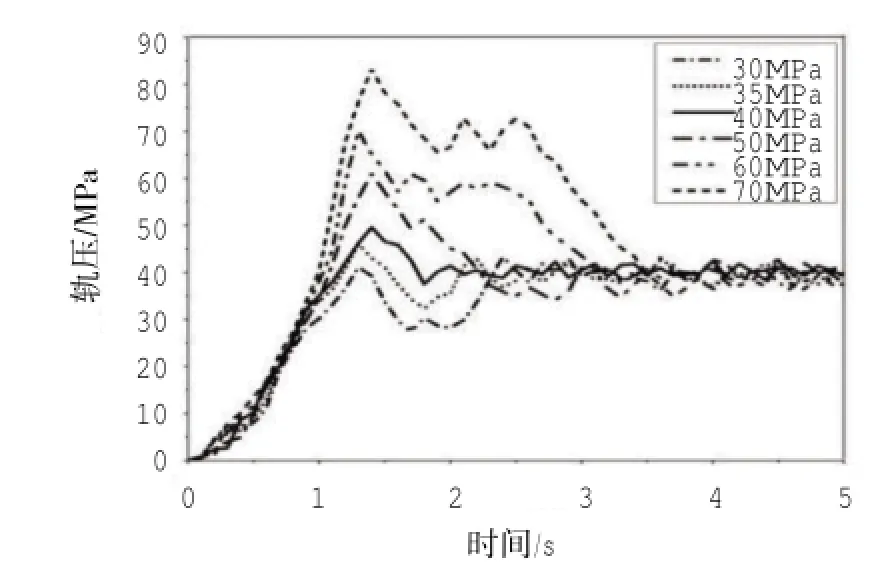

环境温度25℃,起动油量为定值30mg/cyc,柴油机起动结束转速为800r/min。起动目标轨压分别设置为30、35、40、50、60和70MPa。

如图13所示,起动过程中轨压首先快速升高到一个峰值,然后再下降到起动目标轨压值附近波动,之后轨压向怠速目标轨压调节,稳定在怠速轨压;随着设定的目标轨压升高,超调轨压量有所增加,这主要是因为目标轨压越高,增加进入共轨管的流量才能使轨压快速建立,这样就会造成超调轨压量的增加。

图13 不同起动目标轨压的轨压控制试验

如图14所示,不同起动目标轨压的评价曲线中,调节时间为发动机开始起动到轨压稳定在怠速轨压40MPa的时间。图中轨压调节时间呈现先减后增的现象,当目标轨压小于40MPa时,调节时间随着目标轨压的增大而减小,40MPa时最小为1.6s;当目标轨压大于40MPa时,调节时间随着目标轨压的增大而增大,主要原因是目标轨压越高,燃油喷出速度越快,燃油的雾化程度越好,燃油燃烧更充分,释放能量越高,发动机起动时间缩短,相应的轨压调节时间缩短。然而,随着轨压的增大,喷出的油滴贯穿距离增大,起动时柴油机转速低,缸内空气流动小,超过一定轨压后,会有较多的油滴喷射到气缸壁上,而此时气缸内温度不是太高,不利于气缸壁上的燃油蒸发,喷射的油滴不能充分燃烧,发动机起动时间将会增长,轨压的调节时间也增长。

图14 不同起动目标轨压的轨压控制评价曲线

在图14中,随着目标轨压的增加,超调量逐渐减小,结合图13可知随着设定的目标轨压的升高,最大轨压值有所增加,但是这个增加量没有目标轨压的增加幅度大,所以计算得到的超调量逐渐减小。

4.3前馈补偿流量试验

如图15所示,分别采用“反馈PID”和“前馈+反馈PID”两种方式进行控制轨压试验,目标轨压从40MPa阶跃到60MPa。从图中可以看出从目标轨压突变到实际轨压,调节有时间延迟,而“前馈+反馈PID”的延迟时间比“反馈PID”延迟短,采用前馈流量控制后的轨压超调峰值减小,超调量从11.7%减小到6.7%,轨压调节时间从0.8s减小到0.6s。因此,在反馈PID的基础上加上前馈流量补偿可以提高轨压控制的动态性能。

图15 反馈PID与前馈-反馈PID轨压控制结果

4.4恒扭矩增转速试验

试验时柴油机输出扭矩为40N·m,转速从2200r/min增加到2 500r/min、2 800r/min,分别采用单闭环和双闭环控制轨压,结果如图16和图17所示。

在两个试验结果中,随着转速的上升,实际轨压分别上升到67MPa、77MPa和84MPa,而占空比几乎没有增加。因为随着发动机转速升高,高压泵转速也随之增加,相同占空比下,高压泵的泵油能力提高。因此,不用增加占空比就可以使轨压升高。此外,单闭环控制与双闭环控制比较而言,单闭环控制的稳态误差大,轨压上升相对缓慢,有明显超调量,调节时间长。所以,采用轨压双闭环控制可以获得更好的轨压稳态性能和动态性能。

图16 轨压单闭环控制结果

图17 轨压双闭环控制结果

4.5恒转速增扭矩试验

试验时柴油机恒定转速1 600r/min,输出扭矩从55N·m增加到125N·m、210N·m。图18为1 600r/min增扭矩试验结果。从图中可以看出,随着扭矩的升高,喷油量和轨压相应增加,轨压控制参数占空比和实际电流也增大。稳态工况时,稳态误差小;瞬态工况时,喷油量大幅增加,轨压平稳过渡,没有超调量。发动机恒转速增扭矩时,随着扭矩升高,喷油量需求增加,需要更高的喷油压力才能获得合适的喷油速率以及喷油角度,使得缸内燃烧不恶化。由于高压泵的转速稳定,增大占空比可以使轨压升高。轨压控制策略中,转速变化对轨压控制影响几乎没有了,只有喷油量变化对控制策略计算及控制有

图18 1 600r/min增扭矩试验结果

影响,控制参数变化相对简单,因此,轨压控制有很好的稳态性能和动态性能。

5 结论

1)使用自主开发的软/硬件控制系统,在发动机台架上进行了相关试验,验证了轨压控制策略的正确性及轨压控制参数对轨压控制性能的影响。

2)在轨压控制策略中,在反馈PID控制器中加入前馈流量补偿,可以缩短轨压调节的延迟时间和调节时间,减小超调量,提高轨压的动态性能。在轨压单闭环控制中,加入电流闭环,形成轨压的双闭环控制可以提高轨

1平涛,方祖华,金江善,等.高压共轨燃油系统共轨压力控制技术研究[J].内燃机工程,2005,26(3):46-48

2徐劲松,申立中,王贵勇,等.高压共轨柴油机轨压复合控制策略的研究[J].内燃机工程,2012,33(2):54-59

3王洪荣,张幽彤,王军,等.共轨柴油机轨压控制研究[J].北京理工大学学报,2008,28(9):778-781

4刘镇,张晓峰,赵寅未.共轨溢流阀控制轨压策略及试验[J].海军工程大学学报,2010,22(4):60-64

5孟长江,褚全红,白思春,等.VM高压共轨式柴油机共轨压力控制算法研究[J].内燃机工程,2010,31(4):96-99,104

6仇滔,雷艳,彭璟,等.高压共轨燃油系统轨压控制策略研究[J].内燃机工程,2013,34(2):83-87

7韦雄,冒晓建,祝轲卿,等.基于多级闭环的柴油机轨压控制策略的研究[J].内燃机工程,2015,36(1):64-69

8董伟,于秀敏,张斌,等.共轨油压对高压共轨柴油机起动特性影响[J].内燃机工程,2008,29(5):11-14

Study of Rail Pressure Control Strategy and Parameters on High-Pressure Common-RailDiesel Engine

Chen Congjin,Xu Jinsong,W ei Liang,Dong Zhihui

Yunnan Province Key Laboratory ofEngine,Kunming University of Scienceand Technology (Kunming,Yunnan,650500,China)

Through analyzing the requirements of rail pressure control of high-pressure common-rail diesel,double closed-loop control strategy of rail pressurewas designed.The relationship of rail pressure control parameters was studied,and the evaluation indexes of rail pressure control were proposed:the“steady-state error”,which isan evaluation index for the steady performance;the“overshoot”and“setting time”,which are evaluation indexes for the dynamic performance.Rail pressure control strategy was realized in the ASCET software environment and the independently developed ECU circuit board. Experimental validation of rail pressure control strategy was conducted on YN33CR high pressure common rail diesel engine.Experimental results show that this control strategy can meet expected requirements, feed-forward flow compensation and double closed-loop control strategies can improve the performance of railpressure control,evaluation indexes can reflect the characteristicsof railpressure control.

High-pressure common-rail,Dieselengine,Railpressure control,Double closed-loop control, Feed-forward flow compensation

TK421+.44

A

2095-8234(2016)02-0026-07

2016-01-28)

国家自然科学基金资助项目(61263026),云南省教育厅重点基金(2014Z025),昆工校人培基金(KKZ3201402021)资助。

陈丛金(1990-),男,硕士研究生,主要研究方向为柴油机电控技术。

徐劲松(1973-),男,博士,副教授,硕士生导师,主要从事柴油机电控技术的研究。