燃油泵系统用电磁铁稳态及瞬态温度场仿真分析

刘 勇 ,张 宇,赵 飞,卓 亮,葛红岩

(1.贵州航天林泉电机有限公司,贵阳 550081;2.国家精密微特电机工程技术中心,贵阳 550081)

0 引 言

电磁铁广泛应用于如接触器,继电器,断路器等控制和配电电路中,电磁铁的设计是在满足规定的工作特性要求下,确定电磁铁的结构参数。电磁铁的基本特性有电磁特性和发热特性两类,在电磁设计过程中,线圈发热计算是其中很重要的一部分[1]。尤其是在火箭发动机的推进剂供应系统中大量使用电磁铁作为燃油泵系统的开关执行元件,控制推进剂供应的开启与关闭,实现发动机的多次重复启动和脉冲工作,电磁铁的性能和可靠性对液体火箭发动机的工作可靠性有着重要影响。在电磁铁通电工作过程中电磁铁线圈发热量大且散热条件差是一个突出的问题[2]。温度过高会使得线圈的电阻增大,电流降低,从而导致磁势减弱,吸力降低,从而造成电磁铁不能可靠工作;线圈温升过高还可能会导致绝缘层的碳化损坏,甚至会出现匝间击穿短路导致电磁铁损毁。所以对电磁铁的温度进行计算是很有必要的。

本文首先使用热路法对电磁铁内部热路结构进行分析,然后使用Ansys有限元软件对电磁铁进行温度场仿真,最后通过电磁铁温升实验、来验证分析方法的正确性。

1 电磁铁原理及模型分析

电磁铁是通过通电产生磁力吸合,断电失去磁力断开的一种用于控制电路通断的装置,一般由动铁心,线圈,骨架等组成。在分析中将热场转换为热路分析,可以简化计算。通过路的分析,可以知道热在电磁铁内的传递过程。电磁铁的模型图以及结构图如图1和图2所示。

图1 电磁铁三维模型图

图2 电磁铁结构图

首先对电磁铁的热源进行分析。一般电磁铁的损耗包括:

(1)通直流电流产生的铜损。

(2)由于磁滞,涡流效应而产生的铁损。

(3)由于机械摩擦而产生的机械损耗。

上述3种损耗在电磁铁内部都以热的形式散发出来。本次试验模拟的情况是电磁铁连续通直流电的温升情况,所以只有绕组线圈产生的铜损,没有铁损以及机械损耗,所以电磁铁内部热源只在线圈绕组上,以生热率(W/m3)来描述电磁铁内的生热情况。

其次,分析电磁铁的散热形式。一般电器的散热有热传导,热对流,热辐射3种形式,电器产生的热损耗通过这3种形式散发到周围的介质中去。由于热辐射的热阻很大,而电磁铁的温度最高只有几百度,热辐射对散热的影响不大,所以电器主要以热传导和热对流进行散热[3]。

(1)热传导:热传导表现为互相接触的器件之间由于温度差而发生的传热现象,其遵循傅里叶定律。

q=-λgradθ

(1)

式中,q为热流密度,λ为热导率。

(2)热对流:热对流仅在流体中存在,表现为电磁铁向周围空气中散热的过程,用牛顿冷却方程来描述:

q=h(θ-θ0)

(2)

式中,h为对流散热系数,θ为发热体表面温度,θ0为流体介质的温度。

最后,分析电磁铁内部的传热过程。电磁铁内部各器件接触紧密,其主要以热传导为主,再通过机壳端盖等部件将热量散发到外界空气中,其三维偏微分方程为

(3)

(1)绕组中的热量通过骨架下部槽绝缘,骨架下部到达衔铁中;然后分为两部分,其中一部分通过衔铁对流散热,另一部分通过气隙到达端盖部分,然后通过端盖对流散热。

(2)绕组中的热量通过骨架左侧槽绝缘,骨架左侧到达衬套中;然后分为两部分,一部分通过端盖对流散热,另一部分通过机壳对流散热。

(3)绕组中的热量通过骨架右侧槽绝缘,骨架右侧到达右端机壳,然后通过机壳对流散热。

(4)绕组中的热量通过气隙到达机壳部分,然后通过机壳对流散热。

2 稳态热路分析

类似于电路中的电阻,热路中也有热阻,热阻一般由实验确定,热阻的表达式为

(4)

由于各部分元器件材料,结构,传热方向不同,所以热阻也不同,热阻具体计算公式如下所示。

(5)

式中,Rr为圆管径向传热热阻,L为圆管轴向长度,r为圆管内径,r1为圆管外径。

(6)

式中,Rp为平壁传热热阻,l为平壁长度,Ap为平壁面积,λ为导热系数。

元件与空气进行换热的过程中也存在热阻,对流换热热阻为

(7)

式中,δ为平壁厚度,A为垂直导热的截面积,h为对流散热系数;对流散热系数受多维变量影响,很难确定准确的数值,一般都是通过实验的方法确定。

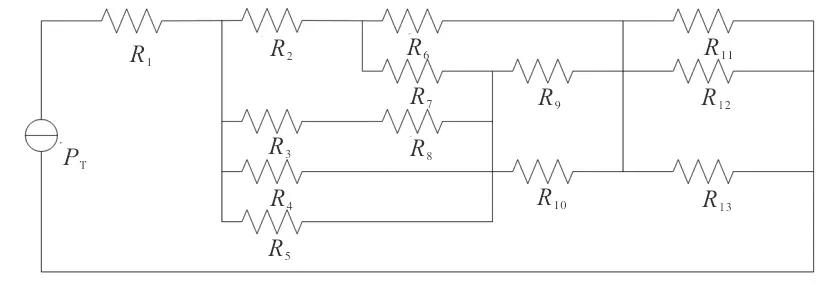

根据上述分析,计算出各处热阻值,PT可以通过计算铜耗获得,画出稳态热路的热路图,如图3所示。

图3 稳态热路图

各热阻值含义以及计算如表1所示。

表1 稳态热路图中各热阻值的含义及大小

列写出稳态状态下的热路方程:

(8)

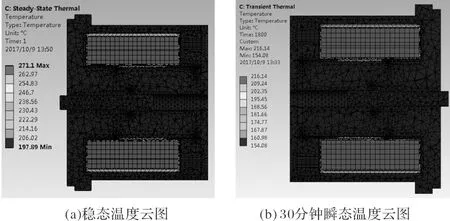

计算求得,稳态时刻绕组温度为272.7℃,机壳温度为200.6℃与Ansys稳态场仿真温度相近。

3 瞬态热路分析

瞬态热路路径与稳态热路基本相同,但是瞬态传热更加复杂。首先,由于比热容的存在导致传热的过程中不仅要考虑热量的传递过程还要考虑温升的过程;其次,由于物体的结构材料不同导致物体内部的温升各处也不同,一般毕渥数来判断物体内部温度的分布情况。

(9)

式中,Lc为特征长度,h为对流散热系数,k为物体的导热系数。

当毕渥数远远小于1时,物体内部的温度分布几乎一致;当毕渥数远远大于1时,物体表面温度与外部环境温度相等,内部温度并不依赖于表面温度,而是时间和位置的函数;当毕渥数在1的附近时,情况比较复杂,必须直接用解析法求解稳态导热问题的温度分布,其公式为

(10)

(11)

通过上式可以看出温度T是位置X,傅里叶数F0和毕渥数Bi的函数,通过该公式可以求出不同时刻下温度随位置X变化的函数。但是由于每次求解无穷级数比较麻烦,计算量也比较大,所以一般采用有限元的数值解法进行瞬态热场的计算。

3 有限元软件仿真分析

3.1 热力学分析方程

热分析用于研究结构在热载荷下的热响应,其中主要包括稳态热分析和瞬态热分析。

稳态热分析:如果系统的净热流量为零,即流入系统的热量等于流出系统的热量,则系统处于热稳态。在热稳态分析中,任一节点的温度都不随时间的变化而变化,根据能量守恒原理稳态热力学分析一般方程为

[K]{I}={Q}

(12)

式中,[K]为传导矩阵,包括热系数,对流系数及辐射系数和形状系数;{I}为节点温度向量;{Q}为节点热流向量,包含热生成。

瞬态热分析:瞬态过程中的传热的温度、热流率、热边界条件以及系统内能随时间都有明显的变化,瞬态热分析的能量平衡方程为

(13)

3.2 边界条件

为了得到唯一确定的结果,需要对分析模型施加一定的初始条件和边界条件,在Ansys热学分析中,一共有3种边界条件:

第一类边界条件是指物体边界上的温度函数已知,用公式表示为

(14)

式中,Γ物体边界;f(x,y,z)温度随时间,位置变化的函数。

第二类边界条件是指物体边界上热流密度已知,用公式表示为

(15)

式中,λ为导热系数;g(x,y,z)为热流密度随时间,位置变化的函数。

第三类边界条件是指与物体相接触流体介质的温度T和对流系数h为已知,用公式表示为

(16)

式中,T和h可以是常数也可以是随时间和位置变化的函数。

边界条件的确定也是影响温度场计算准确性的重要因素,对于本研究的电磁铁的边界条件主要是机壳和外部空气之间的对流系数,根据参考文献[1],散热系数可以通过下式计算并加到机壳表面:

(17)

式中:Kt为机壳表面的综合散热系数;S为机壳线圈的散热面积;θP为线圈每一时刻的温度;θ0为环境温度。

3.3 建模及仿真分析

在UG里面建立电磁铁的三维模型,然后导入Ansys中进行剖分,如图4所示。

图4 电磁铁剖分图

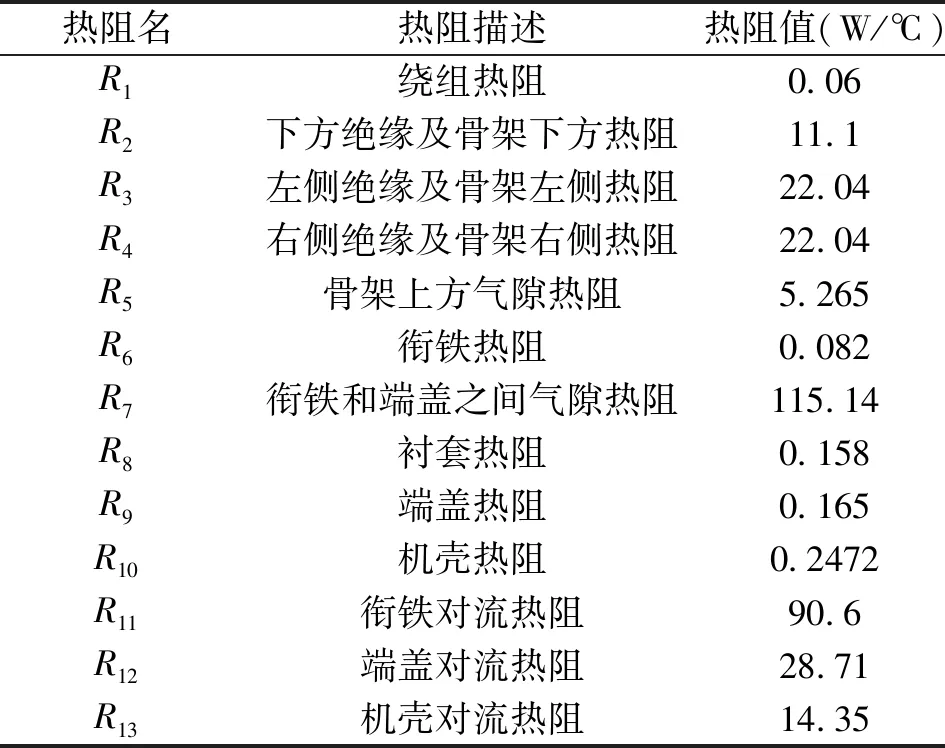

首先,在Ansys中对模型各部分分配材料,材料属性如表2所示。

表2 电磁铁各部分材料属性

然后给定载荷以及边界条件,以生热率作为电磁铁的载荷,为了得到较为精确的仿真结果,载荷条件和边界条件是变化的。因为当温度升高时,绕组的电阻也会随之升高,造成电流的减小,损耗降低。所以需要根据实验数据在不同温度下加载不同的生热率;同理,对流系数也是随着温度变化的参数,也是变化的,需要通过实验来确定。最后,对电磁铁稳态以及瞬态情况下进行温度的仿真,得到仿真结果。

图5 电磁铁稳态及瞬态仿真结果云图

4 试验数据与仿真结果对比

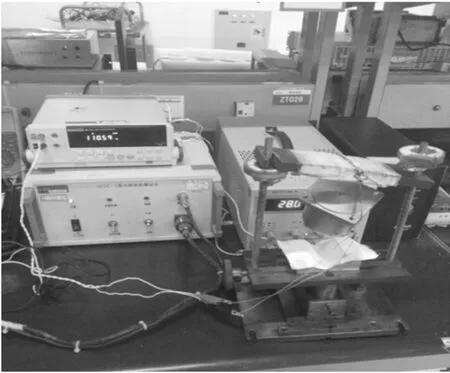

将电磁铁吊起悬空布置,在28V的直流电压下,对电磁铁连续通电30分钟,将热敏电阻PT100置于机壳表面,记录下不同时刻下的热敏电阻阻值以及电磁铁的电压和电流,实验连接图如图6所示,实验数据如表3所示。

图6 电磁铁实验接线图

表3 热敏电阻记录数据

通过电阻法如式(18)测得绕组温度。

(18)

可以计算出机壳表面的温度以及绕组内部的温度,机壳处温度实验结果与Ansys仿真结果对比如图7所示。

图7 电磁铁瞬态场温度实验与仿真结果对比

由图可知,在机壳表面处的温度通过Ansys分析得到的结果与实验测量的结果非常接近,说明了Ansys分析方法的正确性。另外,通过电阻法计算出在30min时,绕组内部平均温度为207℃,与Ansys仿真出的结果216.14℃对比,误差不超过10%,仿真结果的准确性能够得到保证。

5 结 论

本文通过上述实验结果与热路法分析方法和有限元分析方法进行对比,验证了了电磁铁温度场分析方法的正确性。分析表明,通过这种方法可以准确的得到电磁铁温升的范围和电磁铁内部温度随时间变化的规律,得到较为精确的分析模型。通过分析电磁铁内部温度分布规律可以对电磁铁内部各处的温度进行校核,各部件是否能承受住温升的影响,对后续的改进工作起到一定的参考作用,根据实际的工况来判断是否需要增减电磁铁内部散热条件。本方法具有一定的工程实用价值。