双面回绕式PCB-Rogowski线圈的研究

邸志刚,孙腾飞,贾春荣

(华北理工大学 电气工程学院,河北 唐山 063210)

0 引 言

随着电力系统的快速发展,对容量、智能、数字和集成的要求越来越高。传统的电流互感器已经不能满足现代电力工业发展的要求,就此,研究出了一种新型电子式电流互感器[1]。由于电子式电流互感器在电力系统中起着重要作用,它吸引了大量的学者研究,而Rogowski线圈是电子式电流互感器的重要组成部分,也是近几年来研究的一个热点方向之一[2]。

Rogowski线圈是一种具有特殊结构的空芯线圈,因没含有磁铁心、线性度好、无磁饱和现象、测量范围宽、结构简单等特点,已经被广泛地应用于各种电流测量装置和继电保护等重要设备中[3]。前期,Rogowski线圈大部分是通过手工绕制在非磁性材料骨架上的线材制成的,不均匀性大,线圈参数的一致性难以保证,并且互感系数与设计相差不小,不利于提高测量精度,也阻碍了批量生产的发展[4]。PCB型Rogowski线圈通过印刷电路板布线软件(如Protel、Altium Designer)绘制电路板(Printed Circuit Board,PCB),利用电路板上的铜箔代替线圈的导线,在制作工艺上通过精准的数控加工技术保证敷铜箔的每一匝线圈在印刷电路板上平面布局和形状的精确性,一方面,它克服了传统Rogowski线圈手工绕制存在的绕组密度不均和参数分散大的问题,又进一步提高了测量准确度、灵敏度等性能方面,但是Rogowski线圈还是存在很多未能解决的问题,例如在测量小电流方面,就是一个很难攻克的技术难题[5-8]。

本研究通过优化传统PCB-Rogowski线圈的结构参数,设计了一种新型双面对称回绕布线式结构PCB-Rogowski线圈,其测量范围为0A~100A,并对线圈进行了频率特性测试和工频试验,通过对试验数据的分析,表明本研究设计的PCB-Rogowski线圈具有很好的线性度、较高的灵敏度,能够完全满足0.2级电流互感器工频电流测量要求。

1 电子式电流互感器结构原理

电子式电流互感器中,Rogowski线圈被视为信号传感装置,被测导线从中心穿过便可测量其电流,罗氏线圈测量原理是安培环路定律和法拉第电磁感应定律。高压侧集成电子电路的供电电源分别有母线取电方式、激光供电方式以及两者组合方式供能[9]。Rogowski线圈将高压侧的电流转化为电压信号,信号处理电路对电压信号进行处理和转换,转换为光信号,然后通过光纤传输到低压侧,信号处理后,显示在数字仪器上,如图1所示为电子式电流互感器的系统结构图。

图1 电子式电流互感器的系统结构图

2 Rogowski线圈工作原理介绍

Rogowski线圈是将铜线缠绕在非铁磁性材料上,根据被测电流的变化感应出信号反映出被测电流值。最初是1912年提出[10]。因其结构简单、价格便宜以及材料容易取得,故在电力系统中广泛应用于电流测量,Rogowski线圈结构示意图如图2所示。

图2 Rogowski线圈结构示意图

如上图所示,当被测电流i(t)穿过线圈中心时,输出线段将会感应出与i(t)成比例的电压e(t):

(1)

(2)

式中,M为互感器系数,N为线圈总匝数,μ为真空磁导率,h为线圈骨架的高度,Rb为骨架外径,Ra为骨架内径,由式(1)可得被测电流等于感应电压的积分。

式(1)中表示,Rogowski线圈测量电流的关键因素就是要尽可能地具有大的互感系数M。由式(2)中可以看出互感系数M与线圈的结构尺寸、匝数等因素有关,将测得电压信号进行积分运算就能得到被测电流值。这就是Rogowski线圈测量电流的基本工作原理[11-13]。

3 PCB-Rogowski线圈结构设计

Rogowski线圈不含铁心材料,用于测量小电流时(国外常把小于1000A的电流称为小电流),现有的线圈互感系数非常小,导致感应出来的电压信号微弱,还容易受到电磁干扰。由此,用于小电流测量的高精度Rogowski线圈的研制被认为是电力系统中的主要问题[14]。故本文设计了一种新颖的PCB-Rogowski线圈,有效地提高了线圈互感系数和测量精度。

采用印刷电路板设计Rogowski线圈时,制造工艺也限制了线圈性能的进一步提高。经过询问多家制作厂家,分别对PCB板厚,线径,线间距,铜箔厚度、过孔等工艺进行了了解,并进行了综合分析选取了一家制作厂家。经过查阅大量文献,大部分PCB-Rogowski线圈布线方式如图3所示,这样的设计存在一个明显的缺陷就是线圈截面和磁场存在夹角,本文设计的线圈横截面和磁场完全垂直,使磁通量更大,感应出的电压越大,进一步提高了线圈的灵敏度。式(1)中说明了互感系数M的重要性,故根据式(2)我们探索了以下几种方法来提高互感系数M[15]。

(1)增加板材的厚度。板材厚度和互感系数成正比例关系,可以很直接的提高互感系数M,但是受工艺和内阻的约束不能无限增大,需要根据实际情况来确定具体的厚度。

(2)增加绕线匝数。在板尺寸允许的情况下,可以通过增加线圈匝数来提高互感系数M,但是随着匝数的增加,灵敏度会随之下降,故需要设计合理的匝数。

(3)增大线圈外、内径之比。分别当内径已经确定时,尽量增大外径尺寸;当外径已经确定时,尽量缩小内径尺寸;以此来增大外内径之比,增加磁通量,提高互感系数,最终还需综合考虑确定内外径之比。

(4)减小线间距和加大线宽。在一定程度上减小线间距,增大有效区域中的布线匝数,从而增加互感系数M;线宽的增大,能够获得更大的磁通量,从而提高互感系数,但随着线宽增大杂散电容也会随着增大,所以要选取适当的线宽。

(5)多个PCB板串联。多个PCB板串联会使线圈互感系数随着个数成倍增加,分布电容也会随之增加,会导致频率下降,频带变窄,性能下降,需要根据被测电流的频率综合考虑确定串联的个数。

通过使用上述五种方法,本文使用Altium Designer软件设计了一种新的布线方法,先顺时针刻印在PCB板上,再逆时针进一步回绕,因此线圈的互感系数大大提高,新结构PCB-Rogowski线圈的示意图如图4所示。

图3 常规PCB-Rogowski线圈布线图

图4 新结构PCB-Rogowski线圈示意图

3.1 PCB-Rogowski线圈电磁参数

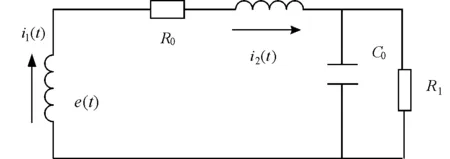

新结构PCB-Rogowski线圈的基本工作原理和等效电路如图5所示[16]。其中L0、R0和C0分别为等效自感、内阻、电阻、和分布电容,R1为采样电阻,i1(t)为被测电流,i2(t)为线圈中流过的被测电流,e(t)为感应电动势。

图5 Rogowski线圈等效电路图

线圈的自感、杂散电容和内阻为

L0=NM

(3)

(4)

(5)

式中,ρ为铜的电阻率 ,Lc为铜箔总长度,Wc为线径宽度,hc为铜箔厚度,ξ0为真空介电常数,ξr为相对介电常数,PCB板的相对介电常数为4.5。

当输入电流为正弦工频电流时,在拉式变换后,得到其传递函数为

(6)

本文是测量工频下的电流,需要采样电阻R0很大,故L0/R1、R0/R1可以看作趋近于0。

3.2 PCB-Rogowski线圈结构参数

PCB-Rogowski线圈是模仿传统的Rogowski线圈设计,被测导线需从中间穿过。同心圆形PCB-Rogowski线圈,首先设置N个相等的间隔(夹角2π/N)均匀分布通孔,内外通孔在一条直线上;其次在PCB板正面以内径孔为起始端,到达外径孔处穿过板从背面走回内侧,顺时针缠绕;最后完成初始匝数再进行第二次逆时针回绕,最终完成Rogowski线圈的制作。

第一步根据新颖结构初步估算内半径值:

(7)

经过初步计算内半径为34.5mm左右,根据线圈互感系数与内外径误差公式,通过Matlab进一步优化内半径、外半径数值。

(8)

由误差计算式(8),y轴为绝对误差,x轴为线圈外半径。分别考虑当线圈内半径Ra取35mm、38mm、40mm,线圈外半径在70~80mm之间变化时,探讨线圈互感的绝对误差和线圈外半径之间的关系。仿真结果如图6所示。

图6 互感绝对误差与外半径的关系图

仿真结果分析:在其他结构参数不考虑的情况下,线圈内半径取不同固定值、外半径在一定范围内变化时,从图6可以看出线圈互感的绝对误差和外半径的变化规律:(1)当内半径确定时,线圈系数的绝对误差随着外半径的增加,先是减小然后在增加。(2)内半径越小越优先到达线圈绝对误差零点处。

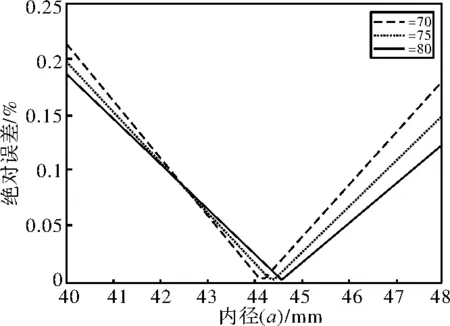

根据误差计算式(8),y轴为绝对误差,x轴为线圈内半径。分别考虑当线圈外半径Rb取70mm、75mm、80mm,线圈内半径在40~48mm之间变化时,探讨线圈互感系数绝对误差和线圈内半径之间的关系。仿真结果如图7所示。

图7 互感绝对误差与内半径的关系图

仿真结果分析:在其他结构参数不考虑的情况下,线圈外半径取不同固定值、内半径在一定范围内变化时,线圈互感的绝对误差和内半径的变化规律,由图7可知:(1)当外半径确定时,线圈系数的绝对误差随着内半径的增加,先是减小然后再增加。(2)外半径越小越先到线圈绝对误差零点处。

综上所述:PCB-Rogowski线圈在设计时,内、外径数值需要综合考虑多方面因素。在提高线圈互感的前提下,还应注意准确度和灵敏度等性能。故线圈的内、外径研究也是非常有必要的。

为了对PCB-Rogowski线圈结构参数的进一步优化,确保线圈的准确度和灵敏度等性能,通过Matlab软件,根据传递函数式(6),分析工作状态下阶跃响应输入,线圈选用不同匝数和板材厚度时的动态特性。

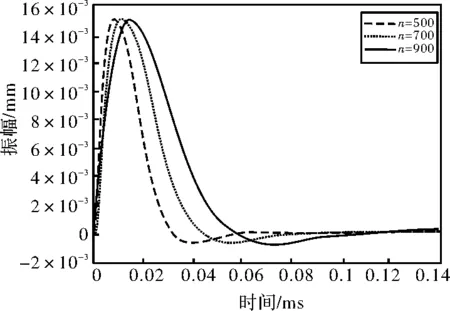

当PCB-Rogowski线圈的内、外半径分别为35mm、72.5mm,板厚h=3.2mm时,观察匝数N分别取500,700,900三种情况下阶跃响应曲线的变化规律,如图8所示。

图8 不同匝数的阶跃响应对比图

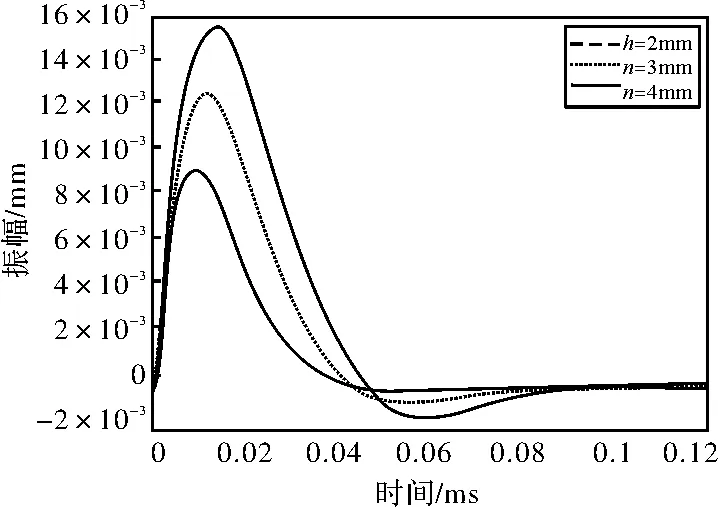

当PCB-Rogowski线圈的内、外半径分别为35mm、72.5mm,匝数n=700时,观察板材厚度h分别取2mm,3mm,4mm三种情况下阶跃响应曲线的变化规律,如图9所示。

图9 不同板厚的阶跃响应对比图

从图8、图9阶跃响应曲线可以得出:匝数和板厚越大,系统达到稳定状态的时间就越长,响应速度越慢;当其他条件不变时,匝数的变化不影响最大峰值;h越大时,互感系数越大,故感应信号也越强,但系统的稳定性也会下降。在现实制作中,h过大或过小工艺都很难达到,所以PCB-Rogowski线圈的匝数和厚度的选取要综合考虑确定。

4 Rogowski线圈的频率特性分析

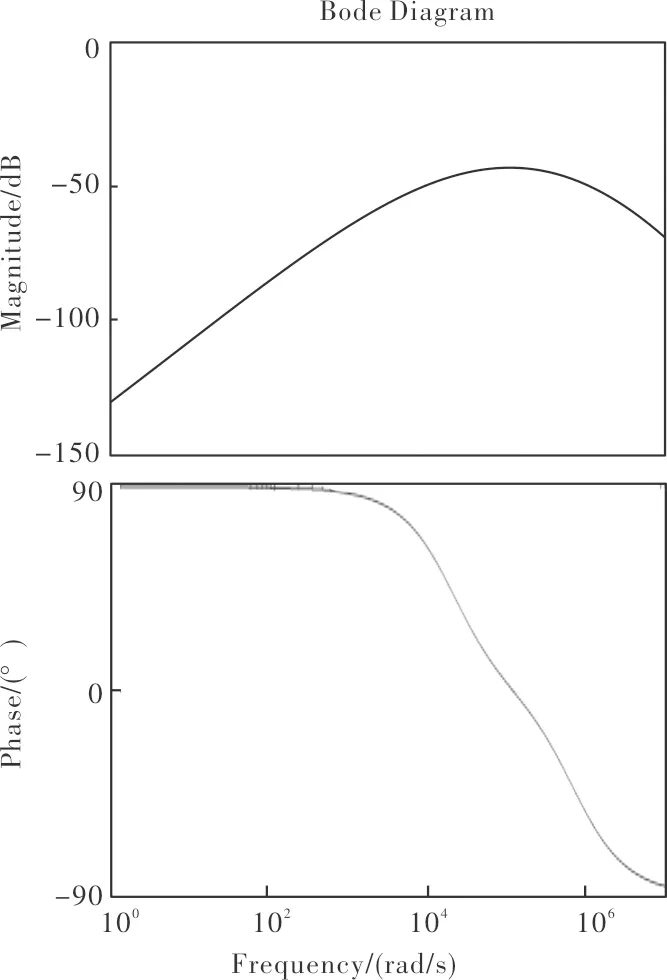

由上述新颖结构并借助Matlab软件进行仿真优化分析参数,可得实际制作的单圆环PCB-Rogowski线圈板的参数如下:骨架厚度h=3mm,外半径分别为Rb=72.5mm、76.6mm,内半径分别为Ra=35mm、37mm,线径为0.2mm,匝数为720匝。根据设计结构参数制作出实物,双面敷铜箔对称回绕布线的新型结构PCB-Rogowski线圈实物照片如图10所示。在实际应用中,采用了六块PCB-Rogowski线圈串联起来,且相邻两个线圈的绕线方向相反连接而成,计算出各项电磁参数分别为M,L0,R0,C0。利用Matlab软件对线圈的幅、相频特性进行仿真分析,得出曲线如图11所示。

图10 PCB-Rogowski线圈实物照片

图11 线圈的幅频和相频特性

对Rogowski线圈的伯德图进行分析得,输出电压与被测电流是微分关系,即输出电压滞后被测电流90°。在工频测量情况下,Rogowski线圈没有相位偏差,线圈测量的频率范围也很大从几十赫兹到一千多赫兹。根据Rogowski线圈的结构特点和线圈动态特性等方面适当选取线圈的结构参数,来改变频带和灵敏度等特性,满足各种情况的测量要求。

5 PCB-Rogowski线圈的工频试验研究

构建测试线圈试验电路,并进行工频试验研究,试验仪器有:电流发生器WYP-4型音频稳压电源、0.1级数字电压表、0.1级高精度电流表、高精度双踪数字示波器,工频测试试验数据如表1所示。

表1 线圈工频试验结果

通过Matlab中的ployfit函数对测量数据进行最小乘拟合,给出线圈输入输出关系如图12所示,线圈的输入和输出之间具有很好的线性关系。同时求得Rogowski线圈的平均灵敏度为0.592mV/A,设计的PCB-Rogowski线圈满足测量要求。进一步通过示波器验证了线圈能够真实显示被测电流的波形,图13为50Hz的正弦信号波形,由于未对信号进行处理,故存在高频干扰信号,后期信号经过低通滤波器就可以滤除干扰信号。

图13 50Hz的正弦信号波形图

6 结 论

本文利用Matlab软件对传统PCB-Rogowski线圈的结构参数进行优化,设计了一种具有双面敷铜箔对称回绕布线式结构的PCB-Rogowski线圈电流互感器,本研究对线圈结构优化设计提供了帮助和指导。

通过对该线圈进行0~100A小电流的工频试验,测得该线圈的平均灵敏度为0.592mV/A,表明其具有较高的灵敏度和准确度,且线圈的实际输出和输入之间具有线性关系,说明该线圈可满足0.2级电流互感器工频电流测量要求,对探索新的PCB-Rogowski线圈电流互感器具有很深远的意义。