基于Taguchi方法的表面-内置式永磁同步电机多目标优化设计

卢杨,苗虹,曾成碧

(四川大学 电气信息学院,成都610065)

0 引 言

永磁同步电机具备体积小、质量轻、转矩密度大、效率和功率因素高等优点,广泛应用于工业以及航空航天等领域。目前,永磁电机由其转子磁路结构的不同大致可分为两类:表面式永磁同步电机和内置式永磁同步电机[1]。

表面式永磁同步电机的转子永磁体通常呈瓦片形,并位于转子铁心的外表面上。表面式永磁同步电机具有转矩脉动小、响应速度快的优点,但由于永磁体与气隙直接相邻,易受电枢反应去磁磁场作用而去磁。

内置式永磁同步电机的转子永磁体位于转子铁心内部,这种结构可充分利用转子磁路的不对称性所产生的磁阻转矩,提高电动机的过载能力和功率密度,也更适合弱磁调速。同时,由于内置永磁体不直接与气隙相邻,电枢反应的去磁磁场对内置永磁体的去磁作用较表面式永磁同步电机明显减弱,但转子漏磁又明显较表面式永磁同步电机严重,导致永磁体利用率低。

表面-内置式永磁同步电机是由司纪凯教授等人于2014年综合传统表面式与内置式永磁电机的优点,提出的一种新型永磁电机结构,并建立了相应的等效磁路模型[2-3]。文献[4]研究了两种磁极叠加后彼此之间的相互影响,得出电机的空载特性主要取决于表面磁极,负载特性主要受内置式磁极影响更多。文献[5]采用磁极整体偏移与分组偏移的方法抑制表面内置式永磁同步电机齿槽转矩,齿槽转矩显著减小。文献[6]研究了铜层厚度和永磁体厚度对表面-内置式永磁转子同步电机起动性能和同步性能的影响,并分析了退磁对电机性能及各部分温度的影响。

表面-内置式永磁同步电机比传统电机结构复杂,影响电机性能的结构参数比传统电机多,这就给电机的设计带来严峻挑战,因此电机在初始设计后的优化就显得格外重要。目前,永磁电机的优化设计方法主要分为两类:一类是全局优化方法,比如有模拟退火算法、遗传算法及粒子群遗传算法等[7-10],这类方法能将所有不确定的因素都考虑在优化目标中,但目标函数的建立困难,并且计算花费的时间长;另一类是局部优化方法,比如有磁网络法、单纯形法及爬山法等,此类方法收敛速度快,但只能进行单一目标的优化。表面-内置式永磁同步电机的优化是一个多目标优化的过程。

Taguchi方法是由日本田口玄一博士提出的一种局部优化设计方法,其核心思想就是以最少的实验次数确定最佳的参数组合。Taguchi方法不同于上述提到的局部优化方法,其能对多目标优化且兼顾收敛速度快、效率高的优点。目前已经广泛应用于永磁电机的优化设计中。文献[11-13]是采用Taguchi方法对三种不同结构的永磁电机进行多目标优化设计,并都取得了良好的优化效果。文献[14-15]分别对两种不同电机在Taguchi方法的基础上采用响应曲面法对电机进行多目标优化设计,优化效果明显,但增加了优化过程的复杂性。

目前对表面-内置式永磁电机的研究还比较少,不同磁极结构又都有不同特点。本文采用Taguchi方法对提出的新型表面-内置“U”型结构的永磁电机进行多目标优化设计。首先,通过有限元软件分别对电机额定状态及空载状态进行仿真分析,选取对优化目标影响较大的参数作为优化参数并利用计算公式及设计经验得到优化参数的取值范围[16];然后,根据所选取的优化参数的个数以及各参数的水平数建立正交表,并对正交表中的各种情况进行有限元仿真,分析仿真结果从而确定最优方案的各优化参数的取值;最后,对电机最优方案进行有限元仿真,仿真结果与优化前电机特性比较验证所提方法的有效性。

1 新型电机结构模型及主要参数

本文以一台8极48槽新型表面-内置“U”型转子磁路结构的永磁同步电机作为优化对象,将表面磁极作为辅助磁极,厚度较薄,可以通过优化表面磁极改善气隙磁场的正弦性,同时表面磁极对内置磁极有聚磁效应,减小内置磁极的漏磁,提高永磁体利用率。内置磁极作为主磁极,厚度较厚,内置磁极结构可以放置更多的永磁体有利于提高气隙磁密,也可以避免表面磁极由于电枢电流产生的去磁磁场而去磁。建立的表面-内置“U”型转子结构的永磁同步电机有限元模型及部分参数标注如图1所示,电机的主要参数如表1所示。

图1 电机有限元模型及部分参数标注

表1 电机主要参数

2 多目标优化设计

利用Taguchi方法实现电机的多目标优化设计,电机优化流程图如图2所示。

图2 Taguchi方法流程图

表2 优化参数及因子水平配置表

在优化过程中,选取表面永磁体极弧系数A、表面永磁体磁极偏心距B/mm、内置永磁体磁极中心高C/mm、内置永磁体相邻磁极磁桥宽度D/mm、内置永磁体厚度E/mm以及内置永磁体宽度F/mm作为优化参数。每个参数在初始设计值附近选取5个因子水平,其优化参数及因子水平配置如表2所示。

选取转矩脉动系数Kr、齿槽转矩Tc、反电势谐波畸变率THD及单位质量永磁体产生转矩Tg作为优化目标,其中转矩脉动系数是评价电机总体转矩脉动程度的量[17],其定义式为

(1)

式中,Tmax与Tmin分别为稳态下最大与最小瞬时值;Tavg为平均转矩。

单位质量永磁体产生转矩Tg的计算公式为

(2)

式中,MPM为电机永磁体的总质量。

2.1 正交表及有限元仿真结果

选取6个优化参数,每个参数的因子水平数5,由此建立L25(56)的正交表,如果选用传统的每改变一次优化参数的值就做一次有限元计算则需要进行56=15 625次有限元计算,而选用Taguchi方法则只需要52=25次有限元计算,可大大缩短电机设计周期。正交表的确立满足两点:①在任意一列中,各因子水平出现的次数相等。②在任意两列之间,各种不同水平的所有可能组合都出现,且出现的次数相等。这就保证了在每列因素的各因子水平的效果中,最大限度地排出了其他因素的干扰,从而就可以综合比较该因素的不同水平对优化目标的影响情况。建立的正交表及有限元仿真结果如表3所示。

表3 正交表及有限元仿真结果

表3(续)

2.2 有限元仿真结果的平均值分析

对表3中的仿真结果分别计算各性能指标的全体结果的平均值,计算公式:

(3)

式中,a为Kr、Tc、THD、Tg等优化目标;ma(i)为表3中优化目标a的第i次仿真结果;ma为优化目标a下所有仿真结果的平均值;n为仿真次数。计算结果如表4所示。

表4 各性能指标总的平均值

然后计算某一特定优化目标在各优化因子水平下的平均值。例如,计算转矩波动系数Kr在参数A的因子水平1下的平均值,计算公式如式(4)所示,计算结果如表5所示。

(4)

式中,Kr(1)~Kr(5)分别是表示表面永磁体极弧系数A在水平1下进行的第1~5次仿真的转矩脉动系数值。

表5 各性能指标在各因子水平下的平均值

表5(续)

从表5可得出,分别使转矩脉动系数Kr最小、齿槽转矩Tc最小、反电势谐波畸变率THD最小以及单位质量永磁体产生转矩Tg最大的参数组合分别为A(5)B(4)C(2)D(5)E(5)F(1)、A(5)B(5)C(5)D(5)E(5)F(1)、A(1)B(4)C(1)D(4)E(4)F(1)、A(1)B(4)C(2)D(5)E(1)F(1)。

2.3 优化参数对优化目标的影响占比分析

根据表4,表5计算每个优化参数对优化目标的影响所占的比重,计算公式如式(5)所示,计算结果如表6所示。

(5)

式中,b为A、B、C、D、E、F等优化参数;j为参数b的因子水平;ma(bj)为表5中参数B在水平j下优化目标a的值。

表6 各优化参数对各性能指标所占比重

2.4 优化结果对比分析

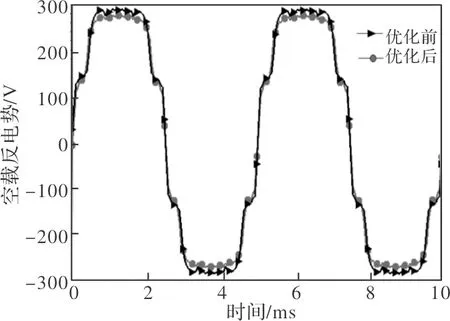

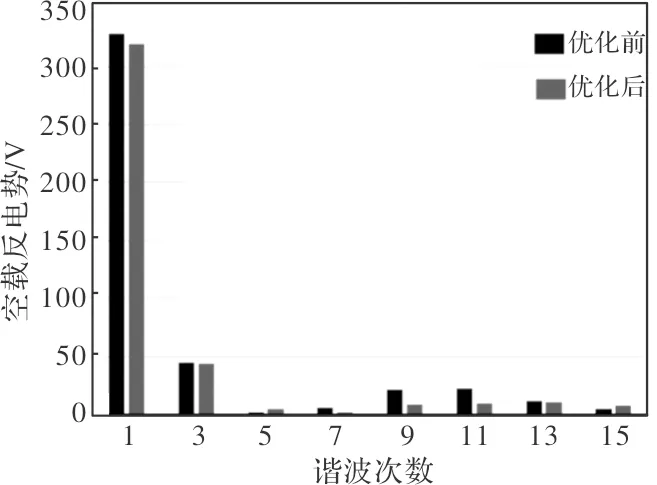

在表6中,各优化参数在对应优化目标下S值占比大小反映优化参数对该优化目标影响的大小。显然改变参数A对齿槽转矩Kc影响最大,改变参数B、D对转矩脉动系数Kr影响最大,改变参数C、F对反电势谐波畸变率THD影响最大,改变参数E对单位质量永磁体产生转矩Tg影响最大。将各参数主要影响的优化目标作为选择参数因子水平的依据,根据表5及表6,选择优化参数的最佳水平组合为A(5)B(4)C(1)D(5)E(1)F(1),优化参数取值如表7所示。电机优化前与优化后结果对照表如表8所示,转矩波形图如图3所示,齿槽转矩波形图如图4所示,空载反电势波形图与空载反电势谐波含量图分别如图5、图6所示。相比较优化前,优化后电机的转矩波动系数Kr、齿槽转矩Tc、反电势谐波畸变率THD分别减小19.51%、83.73%与12.07%,而单位质量永磁体产生转矩Tg增加了13.88%。

表7 最终优化方案的各参数水平组合及取值

表8 优化前与优化后结果对照表

图3 转矩波形图

图4 齿槽转矩波形图

图5 空载反电势波形图

图6 空载反电势谐波含量图

3 结 论

一种新型表面-内置“U”型结构的永磁同步电机,采用Taguchi方法与有限元仿真相结合,以转矩脉动最小、齿槽转矩最小、反电势谐波畸变率最小以及单位质量永磁体产生转矩Tg最大为优化目标,选取表面永磁体极弧系数A、表面永磁体磁极偏心距B/mm、内置永磁体磁极中心高C/mm、内置永磁体相邻磁极磁桥宽度D/mm、内置永磁体厚度E/mm以及内置永磁体宽度F/mm作为优化参数,优化后电机各项性能指标得到大幅提升,验证了Taguchi方法在表面-内置式永磁同步电机优化设计中的有效性,同时对其他类型永磁电机的优化设计具有一定参考意义。