基于一种电动汽车轮毂电机结构的设计研究

赵金国,张启航,李浩杰

(1.西京学院 机电技术系,西安710123;2.西安交通大学 机械学院,西安710049;3.西安交通大学 电气工程学院,西安710049)

0 引 言

能源环境问题的日益凸显促进了电动汽车的发展,现有电动汽车驱动型式分为集中驱动和轮毂驱动,轮毂驱动中的轮毂电机尤其受到关注。轮毂驱动与集中驱动相比,省去了变速箱、差速器、传动轴等传动结构,将驱动电机置于汽车轮毂内,直接给汽车提供动力,使传动链变短,因而提高了机械传动效率,也给整车布置带来了极大地便利。现有的轮毂电机结构,电机外转子不是整个包裹式,只是包括与车轮连接的输出端和外径,另一端为固定端,此举增大了电机与汽车悬架的固定面积,也增加了机械的可靠性。但电机内部为一套轮毂轴承双列角接触轴承,实际操作中,轴承难以承受汽车重力、磁钢吸力、电机驱动力等叠加力,由此造成了轴承寿命减小,轴承游隙大,转子摆动大,较大程度地影响电机整体性能[1]。

本文提出了一种电动汽车轮毂电机设计方法,其重点就在于电机采用改进后的转子铁心结构装配槽。它的优点是:(1)可以直接并完全安置于汽车轮毂内,能够方便进行转子动平衡试验。(2)制造成本低,电机机械结构的可靠性和效率提高,使电机具备良好的运行性能,并能够降低电机噪声及振动,安装方便,省时省力,精简了汽车整体布局使结构合理紧凑。(3)电机与汽车悬架固定更加可靠,也给冷却油的油嘴留出位置,采用油内冷,可以增加电机的功率密度。

1 汽车轮毂电机基本结构和工作原理

1.1 汽车轮毂电机基本结构

本文设计了一种电动汽车轮毂电机,其结构如图1所示。其中图1(a)为轮毂电机剖面结构示意图,图1(b)为右视结构示意图。

图1 汽车轮毂电机结构图

轮毂电机结构的一侧端面是密封的,壳体1封闭端的端面上设置有与汽车轮辋配合的安装孔,壳体通过紧固件安装在汽车轮辋的内侧端。另外一侧端面为敞开的壳体内腔,壳体内有硅钢片和缠绕在硅钢片上的定子绕组2,壳体密封端的端面上设置有与汽车轮辋配合的安装孔,通过紧固件安装在汽车轮辋的内侧端,壳体的敞开端形成内腔,中部有伸向内腔并与壳体一体成型的中心轴4,安装套5通过内轴承7安装在电机轴上,并使安装座的外缘通过外轴承8安装在壳体的内表面,定子安装在定子座6的安装套外,这里定子座与壳体的内腔之间形成安置腔3,安置腔内具有径向嵌入的磁钢9,若干个瓦片状磁钢固定于壳体(转子壳)径向圆周上,磁钢与定子绕组位置对应,定子固定安装在定子座的安装套上,转子壳与定子座之间靠内外两套轴承连接,内轴承为汽车用轮毂轴承,外轴承为超薄轴承。定子座与壳体之间设置有相对外轴承的外侧边缘的油封10,定子座的端面设置有用来与车桥或汽车悬架连接的安装孔。在定子座上设置有供冷却油进出的出油嘴11和进油嘴12,这样设计目的在于给轮毂电机运转时更好地降温散热。此处还有供电机导线引出的接线端13,接线端上设置有防水密封接头14。

轮毂电机转子铁心结构,如图2所示。其中图2(a)为转子铁心图,图2(b)为转子铁心组的俯视图。如图2(b)所示中,安装在电动汽车轮毂电机内的转子铁心1组合转子磁钢2,以及分别安装连接在转子铁心组顶端面和底端面上的转子上端板3和转子下端板4。如图2(a)所示,此处的转子铁心组从上至下由10段转子铁心组成,相邻两段转子铁心相互之间顺时针旋转36°,每段转子铁心由若干个转子冲片叠合而成,每个转子冲片8的表面上圆周开设有八组嵌入槽9,相邻两个嵌入槽9的中心线之间夹角为45°,每组嵌入槽均包括第一槽口10和第一槽口相对称设置的第二槽口11,第一槽口和第二槽口均由长条形开口和延伸连接在长条形开口端部向下折的折口组成,长条形开口的两内侧分别设有向内凹的左凹槽12和右凹槽13,转子磁钢片嵌置在左凹槽和右凹槽之间,嵌入槽的第一凹槽和第二凹槽之间具有间隙,且呈内“八”字型分布在转子冲片上,转子冲片的外圆周面上的谐波抑制槽口6位于相邻两个嵌入槽的中心线上,内圆周面上的谐波抑制槽口位于第一槽口和第二槽口之间的中心线上。转子冲片的环形面上开设有至少两个转子铁心固定位置拉杆螺孔7,在其孔内插入拉杆以固定转子冲片。

图2 转子铁心冲片结构示意图

图2(b)中的电机转子铁心机构安装在轮毂电机内,转子铁心组和转子磁钢条分别安装连接于转子铁心组顶端面和底端面上的转子上端板和转子下端板;为了改善电机本身的性能,采用磁极错移的方法[2],它们的偏移角θshj分别为

1.2 汽车轮毂电机工作原理概述

轮毂电机的型式属于低速永磁同步电机[3]。其转子磁通由转子永磁体产生。定子绕组中的电流产生定子磁动势。当定子磁动势和转子磁通(即转子)同向同速旋转时,两者相对静止[4]。当定子空间互差一定电角度的m(≥2的整数)相绕组通入时间互差同样角度的m(≥2的整数)相电流时,即产生了定子旋转磁势。定子磁势又是由定子绕组通过PWM控制技术来实现驱动的。永磁同步电机结构原理图,如图3所示。汽车轮毂电机的运行方式有两种,即电动机驱动运行和发动机制动运行。当汽车加速行驶时,轮毂电机作电动机运行;当汽车减速行驶时,轮毂电机作发动机运行。外转子低速运行范围约在400~1000r/min。

图3 永磁同步电机结构原理图

轮毂电机采用外转子式的永磁同步电机,属于传统低速同步电机结构,但此处的主磁极并不旋转,而是相对运动体外转子旋转。该转子部分位于电机外部,并且带有永磁体,内定子绕组施加后,按照PWM控制信号实现电机的运转。根据稀土永磁材料的特点,该轮毂电机设计合理的的气隙长度和气隙磁通密度,在永磁体形状和磁路设计上具有一定的规律[5]。转子绕组产生的每极磁通量,

(1)

式中,Φ为磁通量,RM为磁阻,F为磁动势,N为匝数,I为电流;

(2)

式中,RM为磁阻;μ0为真空磁导率;μr为相对磁导率;A为线负载;l为磁路长度。

定子绕组绝缘型式设计成耐热等级为H级,以适应环境温度较高时的工况。

2 轮毂电机磁场建模分析

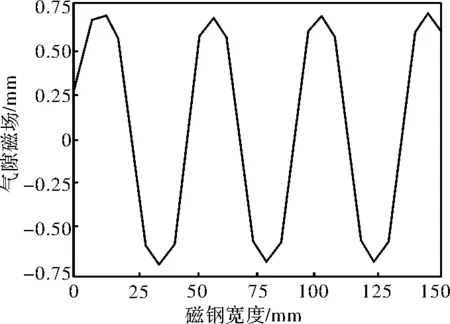

以外转子磁钢宽度及其间隙之和为定值,这里间隙是指磁钢块边缘距离外转子内圆最小值位置。利用二维周向磁场建立分析模型,进行改进前后对比[6]。当永磁体材料为钕铁硼N42时产生的气隙磁场最大,达到了0.7T,确定的尺寸磁钢宽度为20.5mm,间隙为1.6mm时气隙磁场,而改进前的磁钢宽度为22mm,间隙为1.8mm。两者比较,并进行改进前、后气隙磁场分析[7],如图4、图5所示。通过对比发现,改进后的气隙磁场波形较为平滑且正弦波,减少了电机振动及损耗,增加了其稳定性。

图4 改进后的磁钢宽度为20.5mm的气隙磁场分析

图5 改进前的磁钢宽度为22mm的气隙磁场分析

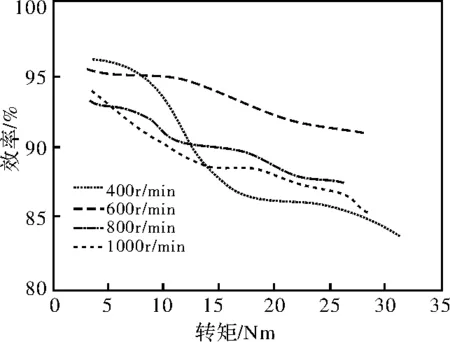

对改进后的电机系统在不同转矩的效率进行测试,通过改变加速大小来逐渐增大转矩大小,电机在某一个转矩值下工作20s,此时,通过测量这段时间内的输入功率和输出功率的平均值来测定整个系统的效率,样机在400r/min、600r/min、800r/min、1000r/min时性能测试,如图6所示。

图6 样机测试的效率与扭矩关系

根据测试电流特性(Iin-T)曲线,如图7所示。输入电流和输出转矩基本为线性关系,说明轮毂电机运行时电流稳定,效果尚好[8]。

图7 转矩-电流特性曲线

实验的样机内部结构,如图8所示。图8(a)、图8(b)、图8(c)分别为该电机的定子、外转子、样机端面图。

图8 样机内部结构

3 温升实验对比分析

采用自然冷却和油内冷冷却(油循环)方式的轮毂电机温升数据对比,如图9所示。

图9 轮毂电机温升数据对比

对比图9(a)和图9(b),轮毂电机采用自然冷却和油内冷却两种方式,在相同的额定工况下运行。达到热平衡状态后,温升最高的部件均为定子绕组[9]。自然冷却电机部件最高温升接近于93.9℃,且电机绕组部件和电机壳体的温升较大;而油内冷电机部件的油温最高接近83.3℃,油冷却后电机绕组部件和电机壳体的温升较小。轮毂电机温升实验结果表明,外转子轮毂电机采用油内冷却方式,可以有效降低轮毂电机的温升。说明实物有利于扩大电机的高效运行区域,提高电机的效率。

采用等效热网格法计算的轮毂电机温升结果以及有限元法计算的温升结果与实测数据对比,如表1所示。

表1 自然冷却与油内冷却电机稳态温升结果对比(℃)

4 结 论

本文研究的这种新型结构的轮毂电机,改进转子铁心结构装配槽结构型式,用于电动汽车轮毂电机设计中,并采用油冷却循环方式能够有效降低其温升。通过实践证明其性能优越,有利于扩大轮毂电机的高效运行区域、提高运行效率和过载能力,以及提高了轮毂电机的功率密度,还能提高轮毂电机的稳定性和安全可靠性。