HydroCOM系统在加氢裂化装置新氢压缩机上的应用

赖朝喜

(浙江石油化工有限公司,浙江 舟山 316000)

1 引言

某石化分公司炼油厂加氢联合车间200万t/a加氢裂化装置选用2台德国NEA公司生产的四列平衡式对称布置三级往复式氢气压缩机,一开一备,其中单台压缩机的额定流量为66682 Nm3/h。由于全厂的物料平衡,装置的加工量一直在60%~70%负荷运行,所以加氢裂化装置反应所需要的氢气量仅为压缩机额定流量的55%~70%,而压缩机在原三返一控制系统下100%满负荷运行,剩余的氢气量通过三返一控制阀返回压缩机一级入口,造成压缩机能耗大量浪费。2009年5月,装置停工检修,2台新氢压缩机同时安装了贺尔碧格公司的HydroCOM无级气量调节系统,一次投用成功并实现了2台压缩机同时在HydroCOM系统控制下的相互切换操作。

2 原三返一控制方案

如图1,根据入口压力PC1019A的MV值、三级出口压力PC1020的MV值和反应系统压力PC1015的2倍MV值高选后,控制三返一控制阀PV1015的开度。即压缩机压缩机的高压剩余氢气经过三返一控制阀PV1015后经冷却器E112返回到压缩机一级入口分液罐V106,再进入压缩机进行压缩,如此反复循环,达到调节压缩机流量的目的。压缩机给经三返一控制阀返回的氢气量做的功为浪费能量。

3 安装HydroCOM系统后的控制方案

安装HydroCOM系统后,主要有3个控制回路:一级进气压力、三级排气压力和反应系统冷高分压力高选后的一级控制回路;二级进气压力控制回路;三级进气压力控制回路。一级控制器主要控制压缩机的排气量,二、三级主要控制压缩机各级的压比。

压缩机安装HydroCOM系统后的控制方案,见图2,PC1019A控制压缩机一级入口压力过低,PC1020控制压缩机三级出口压力过高,PC1015控制反应系统冷高分压力稳定。正常时,PC1015作为主控制参数。PC1019A、PC1020和PC1015三者输出的MV值经过高选后的一级控制信号通过分程控制器后为2个信号:一个控制压缩机的一级负荷;另一个控制三返一控制阀PV1015。

当HydroCOM系统PY7002A/B投自动控制和三返一控制阀PV1015投串级控制且高选器输出值为0~70%时,高选器输出值与压缩机的负荷之和等于100。高选器输出的信号经分程控制器后分别控制压缩机一级负荷和三返一控制阀,关系见表1。

另外,当PY7002A/B全都投手动控制和三返一控制阀PV1015 投串级控制时,三返一控制阀PV1015的开度为高选器的输出值。

4 HydroCOM系统的实际操作应用

4.1 DCS组态问题

在HydroCOM系统安装后的DCS调试过程中,发现手操器PV1015和分程控制器组态存在一定缺陷,对实际操作可能有风险。在手操器PV1015串级控制和PY7002A/B手动控制情况下,高选器输出值为50%,三返一控制阀开度为50%。模拟操作需要,把手操器PV1015投手动控制,通过手操器PV1015 调节三返一控制阀开度为35%,调节PC1019A、PC1020、PC1015三个控制器任何一个使高选器输出值为35%,然后把手操器PV1015投串级接受分程控制器的自动控制,三返一控制阀的开度由35%变为之前的50%,短时间后(大约2 s)又回到35%。此种情况若出现在实际操作中,肯定会整个控制系统造成波动,甚至会导致压缩机连锁停机。经过仪表工程师和贺尔碧格厂家技术人员查找原因后,处理了此问题,但导致了另一个问题。

图1 安装HdroCOM系统前三返一控制方案

表1 压缩机一级负荷与三返一控制阀PV1015开度的关系表

在压缩机原三返一控制方案中,装置正常生产时,冷高分压力PC1015为主控制参数,PC1019A和PC1020的MV值在高选器作用下随着高选器输出值的变化而变化,但始终比高选器输出值(PC1015的MV值2倍)小,若出现PC1019A的实际PV值比给定SV值低或PC1020的实际PV值比给定SV值高,PC1019A的MV值或PC1020的MV超过PC1015的MV值2倍,变为主控制器,打开三返一控制阀开度,以防止压缩机入口压力超低或出口压力超高。但在安装HydroCOM 系统运行后,发现PC1019A的MV值和PC1020的MV始终为0,若压缩机入口压力低于设定值或出口压力高于给定值,不能快速作用控制三返一控制阀的开度。经过分析,此问题是由于处理前一个问题产生的新问题,担心修改不成功,修改后的DCS控制程序下装可能对装置的正常运行存在一定的风险。车间决定,下次停工后在对此问题进行整改,以切底解决以上2个DCS组态问题。

4.2 压缩机切换时,操作不当造成压缩机联锁停机

图2 安装HdroCOM系统后的控制方案

图3 HydroCOM新增手操器后的各级控制图

压缩机安装HydroCOM系统运行后,将压缩机K102B切换至K102A运行。压缩机启动前,二级入口压力PC7003A自动控制SV给定值为4.5 MPa(正常为5.8 MPa),三级入口压力PC7004A自动控制SV给定值为9.5 MPa(正常为10.8 MPa)。K102A空负荷启动运行正常后,以每次3%的速度提PY7002A的MV值,直到压缩机一级负荷为25%时,停止继续提负荷。然后,根据二级入口压力的上升情况,调节平稳控制在5.8 MPa。但是,当三级入口达到9.5 MPa以后,PC7004A自动提三级负荷不及时,三级入口快速上升到11.6 MPa,二级进出口差压超过5.8 MPa,造成K102A联锁停机。幸好,K102B仍在正常运行,未对装置生产造成任何影响。

通过此次联锁停机分析原因总结经验,三级入口压力PC7004A自动控制SV给定值为9.0 MPa,这样可以让PC7004A更提前动作提三级负荷。另外,在压缩机二、三级入口压力未达到正常稳定控制之前,一级负荷不超过15%。按照此种操作方法,以后都能保证压缩机的平稳切换。

4.3 HydroCOM系统故障对控制系统的影响

HydroCOM系统主要有中间接口单元故障、液压油压力低故障、液压油温高故障和液压油液位低故障。HydroCOM系统一旦出现以上任何一种故障时,液压油站电机自动联锁停机。液压油的油压为零,吸气阀的执行机构失去动力,回到未装HydroCOM系统的情况下,压缩机立即变为100%负荷运行,同时高选器输出的信号经分程控制器后打开三返一控制阀。

在此种情况,各控制器的信号变化经过如下:HydroCOM系统故障发生时,HydroCOM将被自动切除后,压缩机一级负荷控制信号PY7002A/B立即变为100%,三返一控制阀开度立即由0变为高选器的输出值(即100减去HydroCOM系统正常时的压缩机负荷值)。根据装置加工量为170t/h时的操作经验,未安装HydroCOM系统前,压缩机100%负荷运行,三返一控制阀的开度大约为65%,安装HydroCOM系统后,压缩机负荷大约为65%,三返一控制阀的开度为零。若在此种情况下HydroCOM系统故障,压缩机负荷立即变为100%,三返一控制阀立即开至大约35%,与未安装HydroCOM系统时三返一控制阀开度65%相差30%,可能会造成压缩机三级出口压力超高,联锁停机。

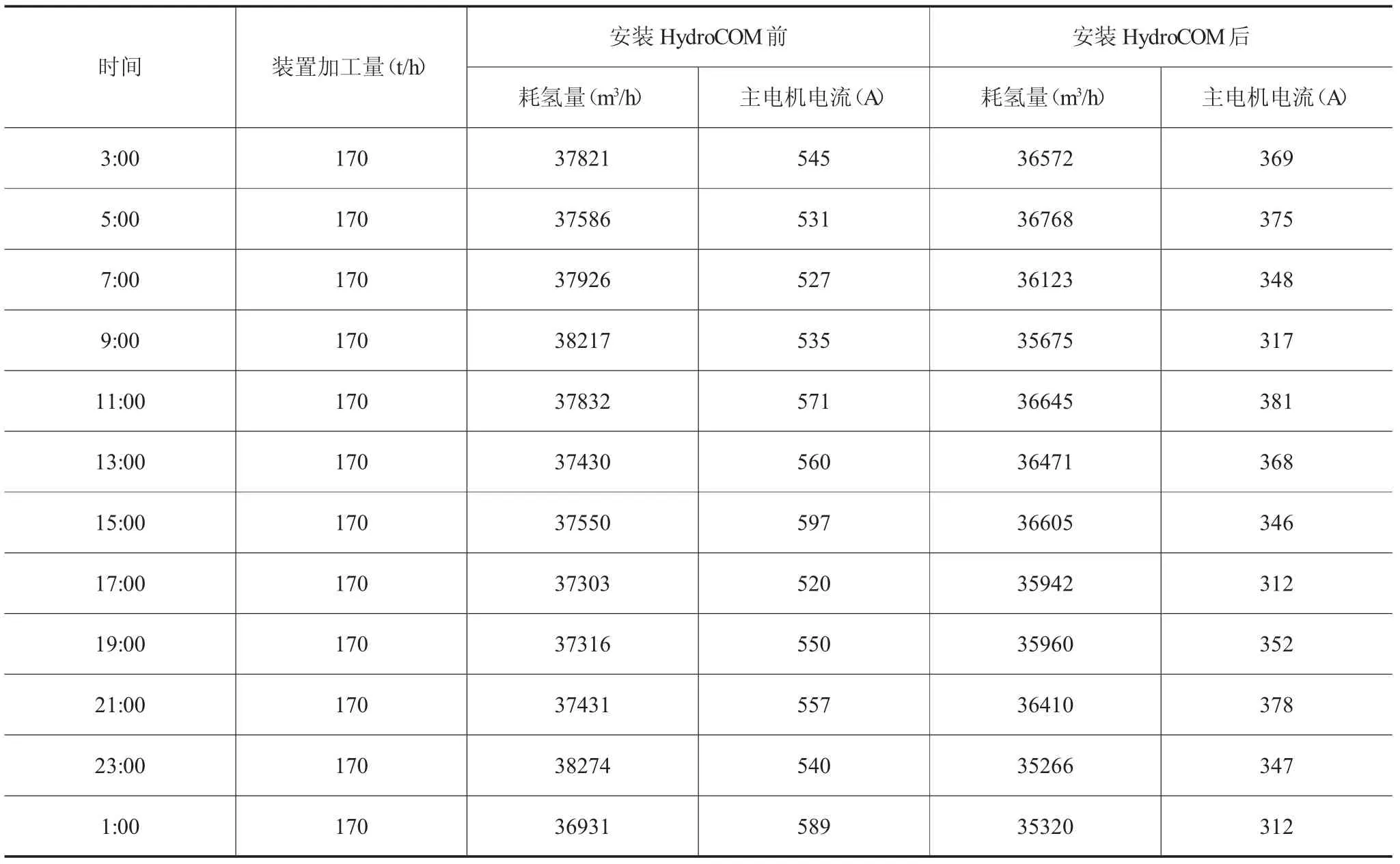

表2 HydroCOM安装前后主要运行工况数据对比表

出现此种问题的主要原因是把三返一控制阀的开度与压缩机的负荷看成是等比关系,即三返一控制阀为1%开度就等同于压缩机的1%的负荷。三返一控制阀是等百分比流量特性控制阀,而非直线流量特性控制阀。

车间针对HydroCOM系统故障的情况时,根据压缩机三级出口压力的变化速度,操作人员迅速通过手动调节三返一控制阀的开度,以快速稳定系统的压力的波动,保证装置正常生产。

4.4 HydroCOM系统的切除和切入操作

若HydroCOM系统出现液压油站系统漏油等一些小问题时,可以随时手动切除HydroCOM系统,由三返一控制阀独立控制系统的氢气用量。高选器输出信号为35%,压缩机65%的负荷运行,三返一控制阀开度为0,此时由于某种原因把Hydro-COM系统切除,即PY7002A/B投手动。由于分程控制器的作用,压缩机的负荷在70 s内由65%匀速提至100%,同样三返一控制阀的开度在70 s内由0匀速开至35%,压缩机各级吸气阀的工作状况回到未装HydroCOM系统之前的工作状况,现场停液压油站系统电机。

问题处理完毕后,在HydroCOM系统切入操作控制之前,把PY7002A/B的MV值给为100%,现场启动液压油站系统电机,建立液压油压力。然后,手动缓慢降PY7002A/B的MV值,降低压缩机的负荷,当PY7002A/B的MV值与高选器输出值之和为100%时,将PY7002A/B投串级控制。由于分程控制器的作用,三返一控制阀的开度在70 s内匀速关闭,同时,在三返一控制阀关闭过程中,将自动提高压缩机的负荷补偿关闭三返一控制阀时系统流量的变化,以维持反应系统压力的稳定。

4.5 压缩机停机后,紧急启用备机操作

未安装HydroCOM系统之前,若压缩机联锁停机,迅速启动备用压缩机100%负荷运行,及时给反应系统补充氢气,反应系统压力就开始缓慢上升,能够快速保住反应系统压力,恢复装置正常生产。

安装HydroCOM系统之后,不能通过一次操作同时调节压缩机的各级负荷,而是通过PY7002A/B逐步提高压缩机的一级负荷,二级入口压力PC7003A/B和三级入口压力PC7004A/B自动调节二三级的负荷。因此,若压缩机联锁停机,迅速启动备用压缩机后,每次通过PY7002A/B对压缩机一级提负荷后,必须等到二、三级自动调节稍稳定后,才能再次提一级负荷,否则就可能导致一级出口压力高高或二级进出口压力高高联锁。与未安装HydroCOM系统之前相比,压缩机的负荷提到能够满足反应系统耗氢量的时间较长,也就是说,反应系统压力可能下降至最低值10.2 MPa,装置必须中断进料。

压缩机联锁停机后,启动备用压缩机并迅速提负荷是保证装置不中断进料尽快恢复生产的关键操作步骤。根据目前的操作经验,在最大速度提负荷并保证不联锁停机的情况下,只能改进HydroCOM系统DCS的操作系统才能切底解决此问题。每台压缩机增加一个提负荷手操器PY7000,输出的MV值分别与PY7002、PC7003、PC7004的MV值高选后,控制各级压缩机的负荷,见图3。这样,只要对PY7000输入压缩机停机前的负荷,即可同时给压缩机各级提负荷,缩短压缩机提负荷的时间,就相当于在未安装HydroCOM系统之前,通过现场一个按钮给压缩机带50%或100%。装置正常生产时,手操器的MV输入值始终为零,禁止对其进行任何操作,对HydroCOM系统调节操作无任何影响。

5 HydroCOM系统的节能效果

未安装HydroCOM系统之前,装置加工量为170 t/h时,压缩机100%负荷运行,三返一控制阀开度为65%左右。安装HydroCOM系统后,压缩机仅仅对反应系统实际需要的气量进行压缩,三返一控制阀开度为0,从而能够最大限度地节约能源,主要体现在降低压缩机主电机的功率。

通过表2分析可以得出,在装置加工量和系统耗氢量相同的情况下,安装HydroCOM系统前,压缩机主电机的平均工作电流为552A,安装Hydro-COM系统后,压缩机主电机的平均工作电流为350A。主电机的工作电压为6000 V,取功率因数cosφ为0.9。

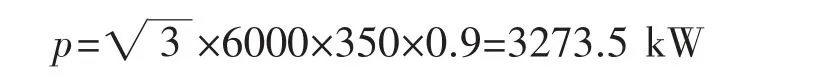

根据三相功率计算公式

安装HydroCOM系统前电机功率

安装HydroCOM系统后电机功率

安装HydroCOM系统后,新增液压油系统电机功率为3.0 kW

所以,安装HydroCOM系统后,每年节约用电为

Q=(5162.75-3273.5-3)×24×365=16523550 kW·h

工业用电按照每千瓦时0.52元,安装Hydro-COM系统后,每年可以节约投资

Y=16523550×0.52=859.2万元

6 结论

(1)由于HydroCOM系统可实现压缩机流量0~100%无级调节,装置开工时反应系统升压速度控制较平稳,并基本解决了压缩机入口新氢量较低时开压缩机升压困难的问题;

(2)压缩机切换过程中,与未安装HydroCOM系统前相比,反应系统压力和压缩机入口压力控制较平稳,但是,压力控制反馈较慢,压缩机长时间在低负荷下运行,各级出口容易超温,具体的操作经验有待于继续摸索;

(3)在HydroCOM系统投入自动控制时,三返一控制阀关闭速度较快(70 s全关),引起系统波动较大,厂家要求将三返一控制阀投手动控制缓慢关小。但这样做,在三返一控制手动控制期间存在一个风险,若HydroCOM液压系统故障,三返一控制阀不能及时打开,可能造成压缩机三级出口超压;

(4)HydroCOM系统故障后,自动切除Hydro-COM系统,回到原三返一控制方案,三返一控制阀就会快速打开,肯定会对机组运行及反应压力控制造成一定影响。

总体来说,HydroCOM无级气量调节系统在3SLV新氢压缩机上的改造是成功的,在加氢裂化装置目前加工量的情况下,节能效果显著。