涡旋压缩机传动机构动平衡集成优化设计

李菊华,王训杰

(1.江西工业职业技术学院轻纺服装学院,江西南昌 330029;2.江西科技学院机械工程学院,江西南昌 330029)

1 引言

涡旋压缩机偏心主轴回转过程中将产生离心力,并且离心力不是一个平面汇交力系,在设计中通常需要二次平衡[1]。解决涡旋压缩机的动平衡问题一般采用选取二个校正面进行平衡设计,设计过程基于经验类比,进行必要的分析与计算,获得可行性的解决方案,但要获得最优设计方案,需要花费大量时间。如何从动平衡较多的影响因素中寻求到一个最优方案,本文提出了一种在ISIGHT软件集成环境下,运用simcode组件集成软件Pro/E、Adams和计算器,进行涡旋压缩机动平衡优化设计的方法。

以某型涡旋压缩机为例,优化后传动系统动平衡综合性能有明显提高,分析结果验证了所提出方法的有效性及可行性,该方法实现了动平衡设计流程的全数字化和全自动化,大大缩短产品设计周期,同时提高产品设计水平。

2 动平衡仿真设计系统集成框架

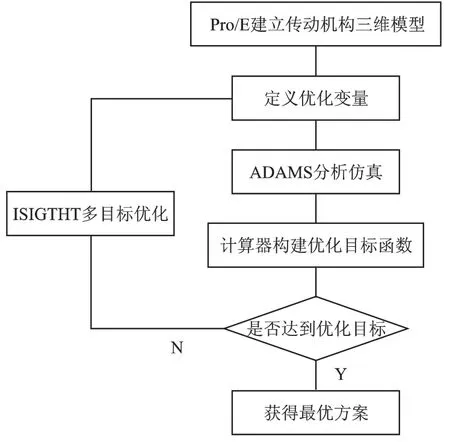

ISIGHT软件是一个开放的集成平台,通过过程集成模块可以方便地将相应的商业软件或自编程序集成在一起[2]。首先,按经验设计方法进行初步设计,确定大小平衡块的基本参数和放置位置,建立涡旋压缩机传动机构Pro/E装配体模型,并利用mechanism/Pro中定义刚体和约束,通过其数据交换接口输出ADAMS软件支持的aview.cmd命令文件;然后,在ADAMS中定义样机模型的运动仿真,输出分析数据;其次,在计算器中读入ADAMS中输出的数组,进行公式编辑,获取目标函数值。最后,采用ISIGHT软件多目标优化算法进行分析。涡旋压缩机动动平衡设计系统集成框架如图1。

3 基于ISIGHT软件集成优化系统框架

3.1 参数化模型的建立

参数化模型的建立是构建涡旋压缩机动平衡仿真设计的前提。利用Pro/E软件参数化建模的特点,依据产品经验设计建立三维模型,并定义每个零件密度。考虑到影响动平衡的参数较多,本文在保证平衡块外形基本不变的情况下,选取影响平衡块质量和质心位置较大的参数作为优化参数,设置的结构优化尺寸参数如图2。

3.2 组件的集成

ISIGHT软件系统集成主要用到Optimization组件和Simcode组件,其中Optimization组件需要定义优化变量、优化约束、优化目标及优化方法等;Simcode组件需要定义输入文件、输出文件及批处理文件。涡旋压缩机动平衡ISIGHT软件集成优化系统框架如图3。

(1)利用Simcode组件集成Pro/E软件

通过ISIGHT运行Pro/E批处理文件(Goproe.bat)并读取Trail文件,实现ISIGHT与Pro/E之间的输入参数传递、参数化模型驱动及更新。具体方法如下:

保存参数化模型进行再读取,编辑修改图2中10个尺寸,并进行模型及时更新,在mechanism/Pro中读取动力学分析配置文件*.mpr,通过其数据交换接口输出aview.cmd命令文件,该文件将作为Adams软件集成的输入文件,最后利用模型在操作过程中生成的*.trail文件作为Pro/E组件的输入文件,图2中修改尺寸作为Simcode 组件输入参数,完成Pro/E输入参数解析;添加批处理文件goproe.bat,如:“D:/Program Files(x86)/proeWildfire 3.0/bin/proe.exe”pro_wait-g:no_graphics,运 行Pro/E组件完成相关的解析,完成Pro/E软件的集成。

(2)利用Simcode组件集成ADAMS软件

通过ISIGHT运行ADAMS批处理文件(goadams.bat),ADAMS运行宏录制产生的命令流文件,实现参数化模型的运动分析与测量,为优化目标生成作准备。具体方法如下:

图1 传动系统动平衡优化设计流程图

图2 结构优化尺寸参数

录制宏,导入Pro/E组件输出文件aview.cmd,按常规操作设置驱动参数、设定运动仿真、测量、后处理等一系列操作,生成的宏文件;编写goadams.bat批处理文件并执行,如:“D:/MSC.Software/MD_Adams_x64/2010/common/mdi.bat”av rust b record_macro.cmd,测量输出的数据文件作为ISIGHT输出文件,将输出以数组的方式进行读取,完成ADAMS输出参数解析;运行goadams组件完成相关的解析,完成ADAMS 软件的集成。

(3)其他组件集成

通过计算器组件读取ADAMS计算得到的数据文件,采用函数编辑得出目标函数;编写直接命令del.cmd,使用OS组件清理运行过程中产生的文件,如:del***/aview.cmd;del***/*.slp。

4 应用实例

4.1 优化设计问题的描述

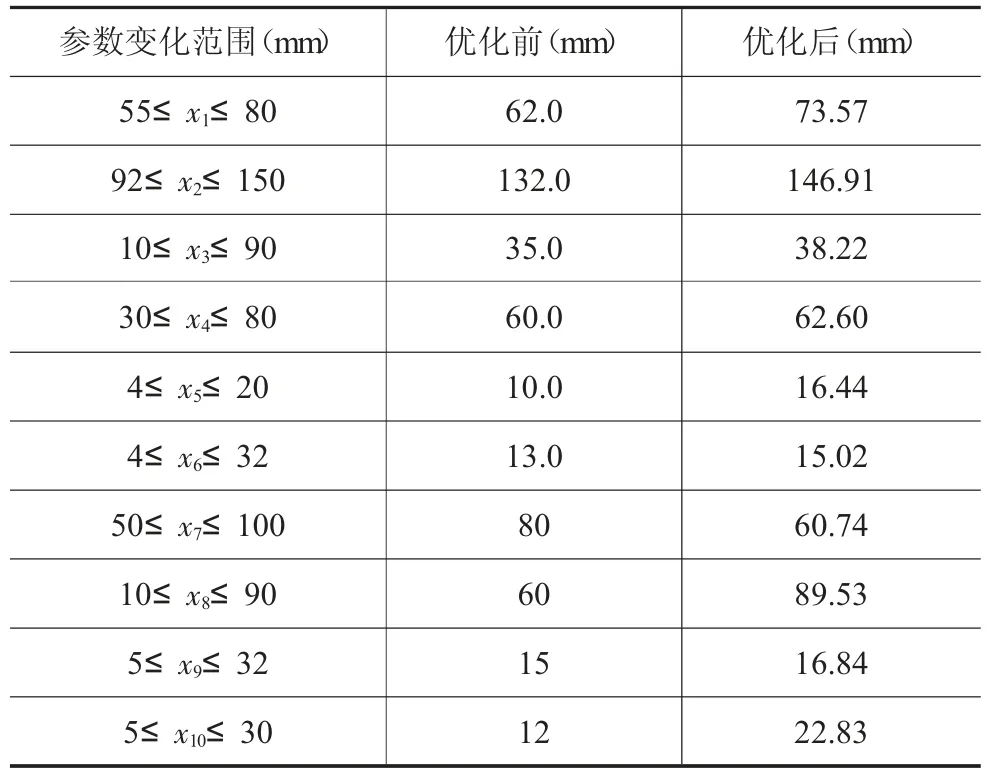

以兰州理工大学涡旋压缩机研究所开发的WKY1.5为例,设计参数初始设定值如下表1。

设计变量:x=[x1,x2,x3,x4,x5,x6,x7,x8,x9,x10]

状态变量:xmin≤x≤xmix(i=1,2,…,10),变量范围如表1。

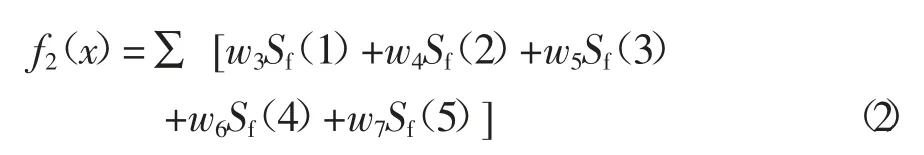

采用涡旋压缩机主轴支撑的3个轴承的支撑力、箱体底板支撑力、输入扭矩及其相关值的标准偏差组合函数为约束目标f1、f2,目标函数为minf1,minf2及模型质量m最小化[3],其中

图3 涡旋压缩机动平衡集成优化系统框架

式中x——设计变量

w1、w2——加权因子

式中Sf(1)、Sf(2)、Sf(3)、Sf(4)——一个运行周期内机架及左、中、右3个轴承的支撑力的标准偏差

ST(5)——输入转矩的标准偏差

w3、w4、w5、w6、w7——加权因子[4]、[5]

4.2 优化流程调试与运行

基于ISIGHT环境优化流程集成过程,如图4,是参数化建模、动力学分析和优化评估设计的全过程,涉及参数文件解析,各组件设置与输出文件解析。调试完成后,保存为*.zmf文件。

4.3 优化结果分析

DOE分析采用最优拉丁超立方方法,计算点数(Number of Points)为20。通过Pareto图分析10个参数对目标函数的贡献度,如图5,影响“f1”正效应依次为x2-x6、x10-x6、x3-x4…;如图6,影响“f2”正效应依次为x8^2、x2^2、x7^2…。

选择优化算法NSGA-Ⅱ对涡旋压缩机动平衡进行多目标优化,设定种群数为36个,遗传代数为10代,交叉变异率为0.8[6],获如图7所示3个目标函数(f1、f2、m)之间存在相互制约关系。

表1 设计参数表

图4 ISIGHT自动优化流程集成

图5 10个参数对目标函数f1的贡献度

图6 10个参数对目标函数f2的贡献度

图7 9个目标函数的关系

经过多次迭代计算得出Optimization组件计算pareto结果,第345次为优化的最佳值,输入各个参数的最终优化结果如表1。优化目标函数变化情况见表2。

由表2可知,优化结果中,优化目标f1降低了86.06%;优化目标f2降低了93.4%,装配体的质量从29.236 kg减少到29.0033 kg,减重达到1%。

表2 动平衡优化目标前后结果对比

4 结语

(1)利用ISIGHT环境实现了Pro/E、ADAMS和计算器的集成,完成了涡旋压缩机传动系统动平衡优化设计框架;

(2)以主轴三轴承支撑合力、箱体底板的支撑力、主轴输入扭矩及相应值的标准偏差为优化目标,对影响平衡块的轴向布局、质量和质心位置的尺寸的10个参数提出优化设计,使用试验设计和遗传算法的优化策略,实现了优化动平衡研究;

(3)在模型质量约有下降的情况下,优化目标有了较大幅度的降低,达到了较好的综合平衡效果。