石油钻机供气系统分析计算及选型配置

蒋合艳,郭军光,郭小艳,许永雷,周小峰

(1.宝鸡石油机械有限责任公司,陕西宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡 721002)

1 引言

石油钻机供气系统是油田钻机配套使用的辅助设备。主要由空气压缩机、干燥机、储气罐、过滤器、管线等组成,可输出无油、无水、无尘的洁净的压缩空气,满足石油钻机设备的用气需求。

石油钻机压缩空气主要用于启动柴油机、控制用气、驱动风动工具等。因每台石油钻机配套的气动设备不同,使用工况不同,所需的压缩空气流量就会有差异;以往石油钻机上配套的供气系统均凭经验选取,当压缩机流量选取保守时,可能会出现用气量不足的问题,一方面影响钻井效率;另一方面影响离合器类保压设备的传递力矩,存在安全隐患,当压缩机流量选取过于充裕时,会增加成本。因此分析各用气设备的使用工况,合理的选择供气设备显得十分必要。

2 最大用气工况分析及最大耗气量的确定

ZJ70DB型常规陆地钻机配套的气动设备主要包括柴油机、风动旋扣器、风动绞车、各离合器和控制阀件用气,而对供气系统压缩机选型有影响的主要为耗气量大,用气时间长的设备。根据钻井气动设备工作情况,气量需求最大和工作时间最长的工况主要存在于用5T风动绞车接钻杆工况。5T风动绞车接钻杆和提升钻杆工况分析如表1所示,由表1可知,耗气量最大的工况是表1中“1”至“5”连续工作的工况,后续计算的耗气量以“1”至“5”的平均耗气量计算,为14 m3/min,最长连续用气时间为“1”至“5”步的时间总和,为5.84 min。表1中数值根据70DB型钻机配套设备的设计参数计算得出。

因石油钻机各用气设备之间的气量、工作气压和工作时间周期差异较大,为了提高压缩机的使用寿命和合理的利用能源,一般供气系统至少会配置2台压缩机,各压缩机之间通过压力梯度来实现顺序控制,同时,压缩机的加载和卸载压力均可根据用气情况自行设定。

3 供气系统选型计算

3.1 干燥机形式的确定

因常规陆地钻机要求满足的环境温度多数都是-20~-50 ℃,又因微热再生式干燥机压力露点能达到零下-20~-70 ℃和微热再生式干燥机自身再生耗气量小于无热再生式干燥机,所以,本文按微热再生式干燥机选型计算。

3.2 压缩机额定流量选型计算公式的确定

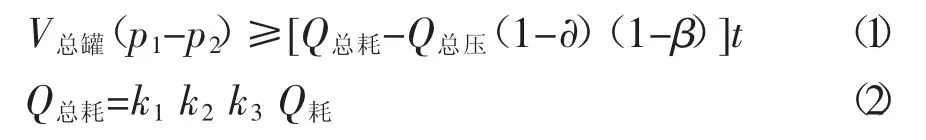

为了降低进入干燥机的压缩空气的温度,减少干燥机的负荷和减少大用气设备用气时造成管道压力波动,所以,干燥机与压缩机之间和大用气设备附近均会设置缓冲罐;因石油钻机用气设备工作相对频繁,气罐及管道气体随温度变化相对较小,下文计算中不考虑温度影响。根据能量守恒定律,在设备一个工作周期内,压缩机、储气罐和设备耗气量之间的关系可表示为

式中Q总压——压缩机总的排气量(m3/min)

V总罐——供气系统所配气罐总容积(m3)

Q耗——单位时间内最大用气设备的最大耗气量(m3/min),Q耗=14 m3/min

Q总耗——单位时间内用气设备的总耗气量(m3/min)

p1——气罐初始压力(bar),等于压缩机所设定的最高卸载压力

p2——气罐允许的最低工作压力(bar),根据5T风动绞车厂家推荐,此处取0.5 MPa

∂——空气干燥机的再生耗气量,参考文献[1],按10%计算

β——为压缩机打风量公差允许,按5%计算

t——最大用气工况的连续使用时间(min),t=5.84 min

k1——漏损系数,k1=1.15~1.5,参考文献[1],取1.2

k2——备用系数,k2=1.3~1.6,因此处以最大平均耗气量计算的,计算时取小值,取1.3

k3——利用系数,参考文献[2],取0.7

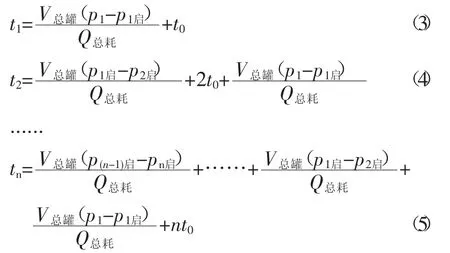

结合压缩机在油田现场实际工作工况,假设第一台空压机在t1时间后投入使用,第二台空压机在t2时间投入使用,第n台空压机在tn时间投入使用,则

表1 5T风动绞车接钻杆工况分析表

假设连续用气总时间为设定t,则第一台空压机提供的空气量为

第二台空压机提供的空气量为

......

第n台空压机提供的空气量为

由(1)(2)(9)得

式中Q压——所需压缩机的排气量(m3/min)

p1启——第一台压缩机的设定启动压力(bar)

p2启——第二台压缩机的设定启动压力(bar)

pn启——第n台压缩机的设定启动压力(bar)

t0——压缩机的启动响应时间,由压缩机厂家推荐,取0.25(min)

其中,p1启>p2启>......>pn启,上述式(10)中未定义符号与上述式(1)相同。

3.2 储气罐容积和压缩机额定流量的确定

为了降低进入干燥机的压缩空气的温度,减小干燥机的负荷,压缩机之后干燥机之前会设置一个储气罐;同时,为了避免因钻台大用气设备用气导致供气管路的压力波动,影响控制用气的稳定,集中用气处的钻台底座内会设置另一个储气罐。考虑安装因素,依据以往经验,房体内的储气罐容积一般为1~4 m3,储气罐数量一般为1~2台,钻台底座储气罐总容积一般为6 m3,供气系统所配气罐总容积为7~10 m3。

因压缩机的价格相对储气罐较贵,所以起初尽量选小压缩机台数,选大储气罐容积,假设上式(10)中n为2,V总罐为10 m3,因用气设备的最高工作压力为8 bar,参考文献[6],压缩机的额定压力选定为10 bar,假设第一台压缩机的启动压力为9 bar,第二台压缩机的启动压力为8bar,第一台压缩机的卸载压力为10 bar,将上述假设值代入公式(10),可得Q压≥5.2(m3/min),根据寿力样本,Q压流量圆整为5.6 m3/min。然后,参考文献[6],确定安装于压缩机后的储气罐(湿罐)的容积,即

V1——房内所配湿罐容积(m3)

安装在房内的储气罐总容积

式中V房总——房内所配气罐总容积(m3)

V底——钻台底座所配气罐总容积(m3)

因气源房高度和宽度尺寸常为3 m,无足够空间安装4 m3气罐,同时,为了减少制造成本,在满足式(11)中的条件时,房内一般设置2个容积相同的罐,即

式中V1——房内所配湿罐容积(m3)

V2——房内所配干罐容积(m3)

一个装于压缩机之后,降低进入干燥机的压缩空气的温度,减少干燥机的负荷并储存气体,当湿罐使用,一个安装于干燥机之后,储存气体当干罐使用。

同时,公式(10)中的储气罐总容积、压缩机加卸载压力的设置值,可兼顾经济因素和安装因素两个方面,根据实际所需来灵活的配置。

3.3 干燥机压力露点、实际处理量及数量的确定

因常规陆地钻机要求满足的环境温度多数为-20~-50 ℃,并结合参考文献[3]、[4]可知,干燥机的压力露点选定为-40 ℃。

干燥机实际处理量,结合压缩机流量并根据厂家样本选取,干燥机数量需结合用气设备实际用气情况确定,因微热再生式干燥机干燥再生的工作周期长,当最大用气量只是短时连续用气,且连续用气时间远小于干燥机的工作周期时,压缩机的使用可考虑为一备一用的情况,干燥机的处理量满足处理一台压缩机的排气量即可,当最大用气量连续用气时间接近于或大于干燥机的工作周期时,干燥机的处理量需与压缩机的实际流量对应。

3.4 过滤器数量及实际处理量的确定

石油钻机配套的风动工具用气品质较低,仪表用气品质较高,应按照较高的标准选择压缩空气的净化设备。参考文献[4]、[5]可知,干燥机前需设置一个预过滤器和除油过滤器,干燥机之后需设置一个除尘过滤器,过滤器的处理量结合压缩机流量并根据厂家样本选取。

3.5 供气系统管径确定

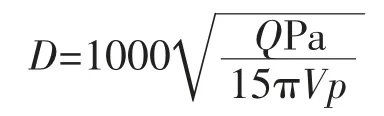

参考文献[2]、[8]可推导出供气系统管径计算公式如下

式中Q——压缩机排出的容积流量或气动设备耗气量(ANR,m3/min)

V——压缩气体在管道内的推荐流速,取8~15m/s

p——压缩气体在管道内的压力,bar

Pa——标准大气压(bar),Pa=1bar

D——管路公称通径,mm

经计算得:D=55 mm,参照管线规格,圆整为65 mm。

3.6 管路压降的确定

由图1计算管路压降,具体过程为已知管长,管径,空气流量,工作压力,由已知参数,先在“管道直径的列线图”中的A、B、D、E直线中找到与实际对应的A1、B1、D1、E1等各点,其次,连接A1点与B1点并延长与C直线交于C1点,其次,连接C1点与D1点并延长与直线F交于F1点,然后,连接E1点与F1点并延长与G直线交于G1点,G1点对应的值即为管道的压力降,由图3可知,管道压力降为0.0085 MPa。

整个钻机供气系统的压力降为

式中p干——气体流经干燥机的压力降,制造厂家推荐取0.02 MPa

p过——气体流经过滤器的压力降总和,参考文献,取0.073 MPa

p管——压缩气体在管道内的压力

p辅——管接头等气路辅件的总压降,一般值很少,计算时,可忽略

参考文献[8],并结合钻机压缩机最大排气压力(1.0 MPa)和常规陆地钻机配套气动设备的最大工作气压(0.8 MPa),管道压力降为0.11 MPa,满足使用要求。

图1 管道直径的列线图

4 结论

本文通过分析石油钻机最大耗气量使用工况,结合参考文献及以往设计经验,推导出压缩机流量选型计算公式,确定了常规石油钻机配套压缩机的流量及数量、明确了干燥过滤净化方案,并计算出配套管道管径及压降,为后续供气系统设计提供参考。