D型压缩机振动超标故障的排查与维修

帕哈提·赛买提,王善军,伍时勇,毕治辉,蒋 明

(新疆油田公司采气一厂,新疆克拉玛依 834007)

1 引言

D型天然气压缩机在X天然气处理站处理凝析油稳定产生塔顶富气,对富气进行增压实现回收,容积流量为5 m3/min,进气压力0.6 MPa,排气压力6.5 MPa,机组为对置平衡式、两列、双作用(盖侧压缩)电驱活塞压缩机,日处理气量5×104m3。机组的稳定运行直接影响富气回收率。2#机组运转过程中出现振动超高报警停机,现场提取振动信号显示电机与中体振动幅值超标,调整机组与电机对中,再次运行仍发生报警停机,对机体中体拆解检查,发现十字头销有断裂,更换十字头销,并对各摩擦副间隙进行测量调整,再次运行各点位振动幅值得到降低,机组恢复正常运行。

2 故障表象

D型往复压缩机分别在电机与压缩端设有2个固定式振动传感器,2018年6~7月,2#机组频繁出现报警停机(振动超高停机设定值:15 mm/s),主要报警源为电机振动传感器。对机组电机进行排查,采用便携式振动监测仪对机组进行振动监测,压缩端一、二级气阀、中体、曲轴箱、气阀各点位3个方向振动幅值均在9~12 mm/s,而电机存在轴向振动大(18 mm/s,超过停机设定值)。

3 电机故障排查

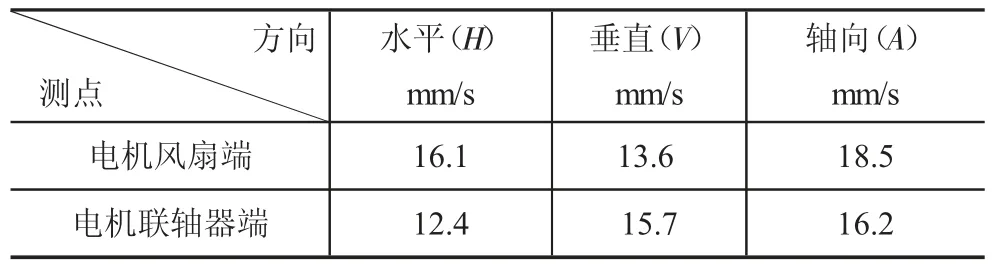

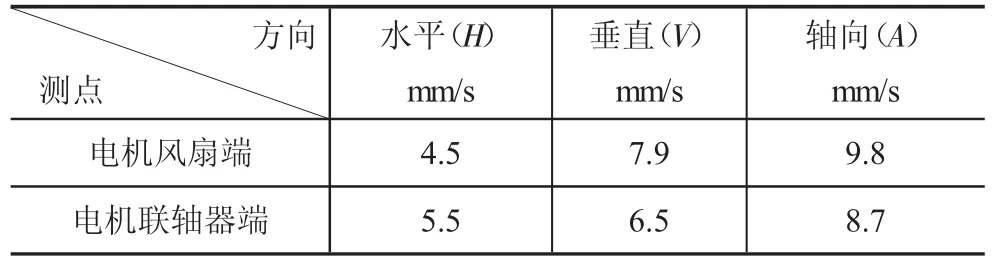

按照振动监测仪器振动幅值结果,其电机风扇一侧振动幅值相对联轴器端振动幅值较高,分析有可能存在动平衡性偏差,见表1。

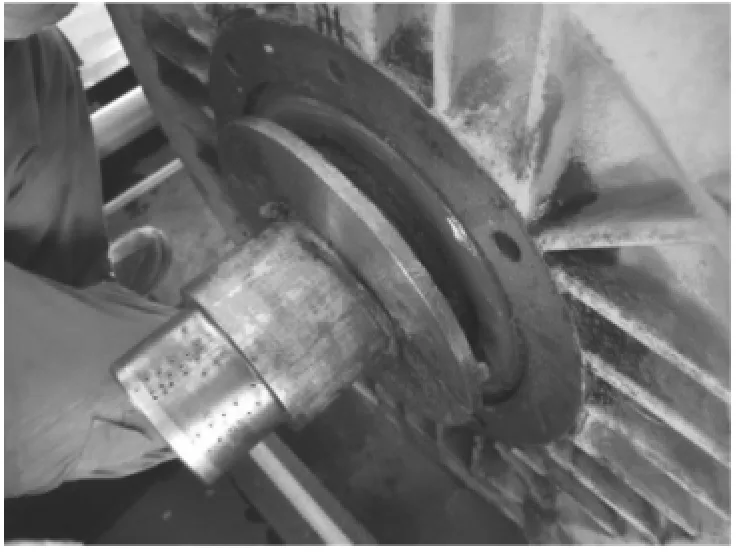

拆解电机风扇端检查,发现电机风扇存在偏心,轴套有磨损,风扇出现松框,如图2所示。

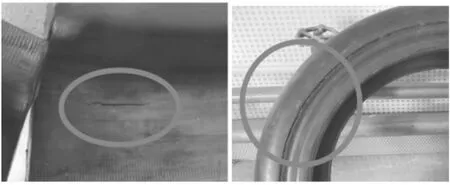

进一步排查电机联轴器端,其轴承未有异常,联轴器胶圈存在老化裂纹问题,按图2所示里外有裂纹。

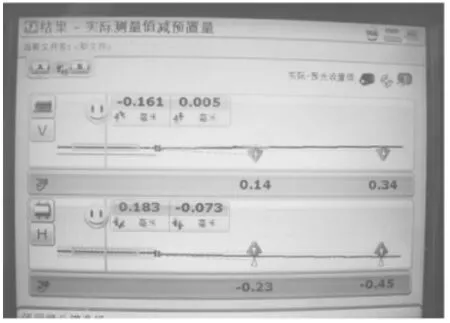

2018年7月10日经对风扇轴套进行更换,并更换联轴器胶圈,采用激光对中仪对其进行对中,对中数据如图3所示水平与垂直方向均在“良好”以上。

2#机组带载运行振动幅值得到有效降低,如表2所示。

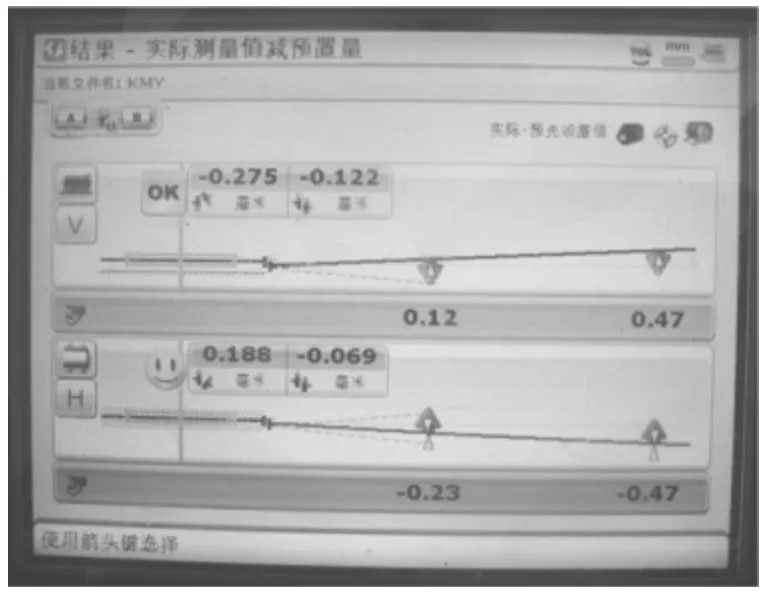

2018年7月22日期间2#机组再次出现振动值超高停机,此次仅依靠经验判断为联轴器对中不良导致,对2#机组进行对中,检查对中数据依旧为“良好”,进一步对其调对,将联轴器对中至“优等”,如图4所示。

机组本次对中完成后,对其带载运行,工艺参数进行核查,进气压力:0.4~0.56 MPa,排气压力:4.2 MPa,电流:120~145 A,均符合设计参数范围。实施振动监测,电机振动幅值降低到12 mm/s左右,得到消减在合理范围。但压缩机本体振动幅值较高,其水平、垂直方向振动值均在20 mm/s以上。

4 压缩机故障排查

以振动监测结果为依据,分析有可能机组部件运动副摩擦出现异常。机组活塞与气缸、十字头与导轨、曲柄销与连杆大头瓦、两连杆大头与曲柄销等配合间隙超过标准范围,会产生零件松框,轴套、轴瓦零件表面物质由于润滑不良或装配不当等原因不断损失,零件尺寸或摩擦表面形状发生改变,都会产生运动零件径向跳动、轴向窜动,高速运动加大对机体冲击力就会导致振动。在2#机组拆检曲轴箱,发现一级缸轴瓦表面发生较严重偏磨,表面划痕较大,最大1 mm,主要表现为轴瓦与轴径配合间隙不均匀,局部配合间隙过小造成。如图5所示。

表1 电机振动幅值

图1 电机风扇端轴承及风扇轴

图2 联轴器胶圈裂纹

图3 对中数据

表2 风扇维修前后振动数据对比表

图4 对中数据

图5 一级轴瓦偏磨

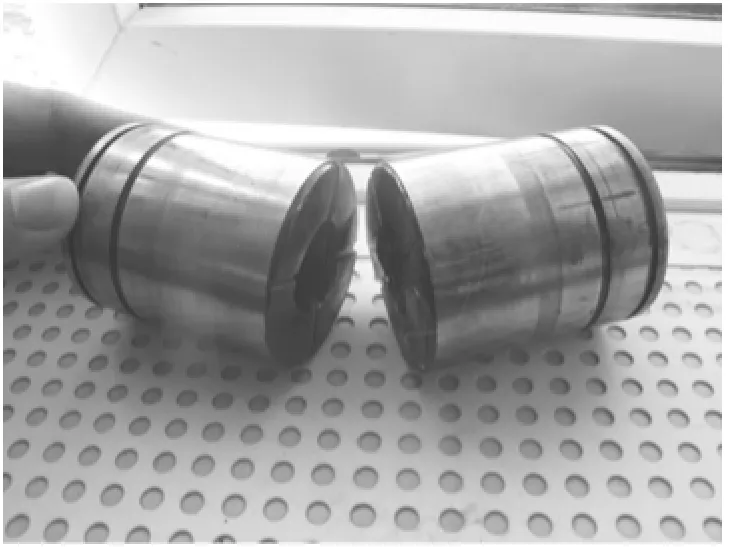

图6 一级十字头销断裂

表3 主要装配间隙 单位:mm

拆解中体十字头发现十字头在中间发生断裂,断口如图6所示。十字头销连接连杆与十字头,十字头往复运动中十字头销主要承受剪切交变应力,十字头销断口较齐平,与横向剪切应力方向一致,且润滑口检查正常,切口是沿着机械加工凹槽横向断裂,分析是十字头销存在疲劳裂痕,随着运行时间延长,最终导致断裂。

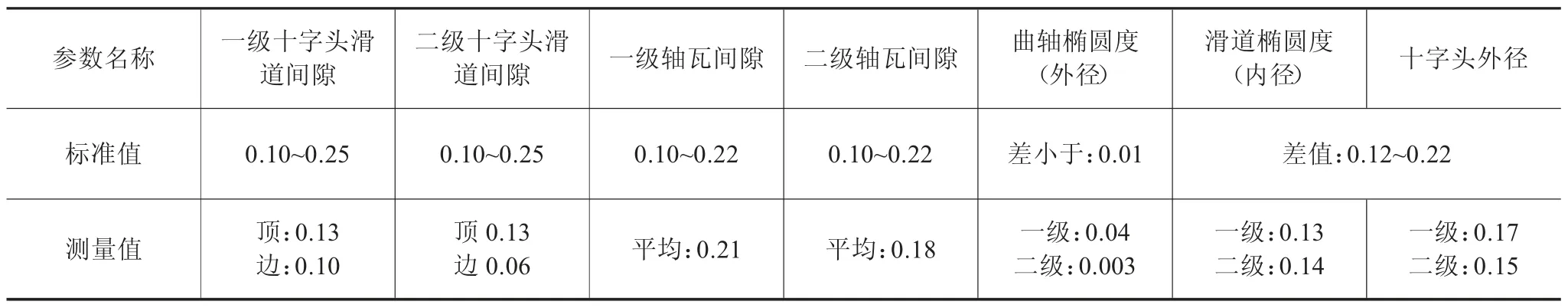

更换断裂零件,对2#机组压缩缸、曲轴箱、中体等各部位拆检,参照标准参数配合间隙装配调校,各点数值见表3。

经综合排查维修,2#机振动幅值于2008年7月28日恢复正常,电机端平均有效值为5.8 mm/s,水平方向为4.3 mm/s;压缩端平均有效值为6.1 mm/s,一级水平方向为8.1 mm/s,二级水平方向为7.9 mm/s,压缩机端与电机振动幅值在设计范围以内。通过综合运用振动监测、激光对中,更换零件和调校间隙,机组运行状态得到有效改善,排除了振动超高停机故障。

5 结论

(1)机组各零部件装配按照规定的装配顺序、间隙进行组装,使得装配各零件、套件得到相互位置关系,以便各运动摩擦副达到相对运动精度,从而得到有效润滑,是保证机组长期运动运行的重要环节,保证提高机组以及零部件使用寿命。

(2)机组运行过程中出现隐形故障,往往通过温度、振动、响声等表象显现出来,运用激光对中仪、振动监测仪等状态监测仪器,提取温度、振动等信号特征,有助于故障的排查与处理。本文只对通过提取振动时域图形判别振动幅值高低,需要强化对通振动频谱分析技术,更加明确故障点,便于频谱特征提取与故障诊断。