流固耦合下双螺杆压缩机转子结构特性研究

李托雷,王军利,雷 帅,张文升,李志峰,冯博琳

(1.陕西理工大学机械工程学院,陕西汉中 723001;2.西北机电工程研究所,陕西咸阳 712099)

1 引言

双螺杆压缩机是一种高效容积式压缩机,由于其动力平衡性好、结构简单、工作可靠性较高等一系列优点被国内外广泛研究[1-3]。目前,国外在转子流固耦合研究方面,LI等人采用CFD-FSI技术仿真分析了转子与轴承安装处的油膜流体力学性能[4]。分析过程中用结构化网格代替非结构化网格,通过实验数据对仿真结果的验证,发现这种分析方法研究轴承与转子实际润滑时的精确度更高,对以后该系统的非线性结构分析奠定了基础。LIU等人对转子与轴承之间的润滑问题进行了仿真[5]。研究了多种不同挠性和不同材料的转子轴承系统,最后将实验数据和仿真结果对比分析,结果表明CFD-FSI方法能够较为准确地模拟该系统的流场特性。国内学者吴慧媛、何雪明[6]等人对双螺杆压缩机进行流场仿真分析,并对流场流速、压强等分析结果进行试验验证。董诚诚[7]通过FLUENT软件对车载双螺杆压缩机进行流固耦合分析,揭示了流场载荷对螺杆转子强度性能的影响。黄兰[8]基于流体力学理论对双螺杆压缩机进行流固耦合分析,主要研究了压缩机噪声产生的主要原因。冯博琳[9]对双螺杆压缩机进行内部流场分析,得到流场的主要参数,以流场分析结果为初始条件,对螺杆转子进行流固耦合分析,研究了流场对螺杆转子的影响。

上述学者在对螺杆压缩机进行流场仿真时,没有考虑到在压缩机工作时内流场产生的气动载荷对螺杆转子的结构特性影响,因此有必要探究考虑气动压力和不考虑气动压力时对螺杆转子的结构特性影响。

2 计算方法

双螺杆压缩机流固耦合分析主要集中在转子齿面上,考虑到转子齿面不会发生大变形,可以忽略齿面对流体的影响,只有流体施加在转子齿面的应力,螺杆转子与流体之间不用进行迭代计算,因此本文采用单向耦合的方法,基于ANSYS和FLUENT软件共同实现双螺杆压缩机弱耦合瞬态计算。将压缩机三维内流场计算结果作为转子受力,在结构的有限元模型上施加流体与机构中相对应的节点压力,在每一时间步内对CFD方程和CSD方程分别依次求解,从而完成双螺杆压缩机转子的结构特性分析。

2.1 流场求解方法

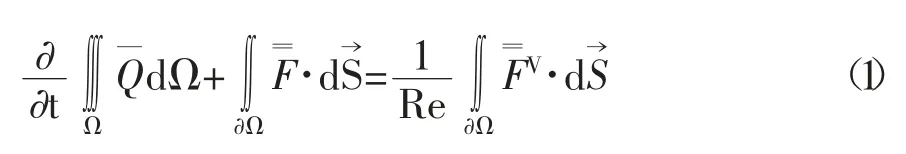

对双螺杆压缩机进行流场分析时,本文选用积分形式的Navier-Stokes方程为控制方程,在直角坐标系下表示形式为:

其中

Ω——控制体

∂Ω——控制体单元的边界

dΩ——体积微元

由于此方程不封闭,添加完全气体热力学关系式和Stokes假设使方程封闭。控制方程求解过程中,气动性能计算采用理想气体空气,湍流模型采用RNG/k-ε是湍流模型,壁面函数采用标准壁面函数法。以耦合面节点结构位移的变化为收敛判据,如果该位移不发生变化,则认为流场分析结果收敛。

2.2 结构求解分析方法

在分析静气动弹性过程中,结构在气动载荷作用下的动力学方程为

式中u——结构的位移矢量

M——质量矩阵

C——阻尼矩阵

K——刚度矩阵

f——外部气动力载荷

考虑到以静气动载荷为外加激励作用下,结构形变非常缓慢,忽略该变形速度和加速度对系统的影响,动力学方程简化为

因此根据(3)式可以计算压缩机螺杆转子相应的变形、应力、应变、速度和加速度。

3 网格划分及边界条件设置

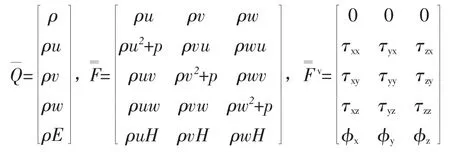

图1 划分后的网格

考虑到螺杆转子腔模型的复杂性、计算机的运算效率等问题,确定压缩机内部流场的网格类型为四面体单元,压缩机转子的网格类型为四面体单元,最后通过歪斜度检查网格的质量是否满足求解精度要求。网格划分后如图1所示,内流场网格节点数为59104个,单元数为266339个;螺杆转子网格节点数为602194个,单元数为361918个。

网格划分后需要对空气的出口、入口以及阴、阳转子的壁面进行命名,具体命名情况如图2所示。进行流场求解时,边界条件是螺杆压缩机流场分析过程中最为重要的设置,由于压缩机在实际工作中进气口和排气口存在较大的压力梯度,出口容易产生严重的回流现象,所以,压力入口设为入口边界条件,大小为101325 Pa,压力出口设为出口边界条件,大小为400000 Pa。通过Profile文件调节转子的不同转速。迭代方法选择PISO算法。

图2 流场求解壁面设置

4 转子流场压力仿真分析

4.1 压缩机流场分析

(1)耦合加载及静力学求解设置

压缩机内部流场分析得到的压力载荷如图3(a)所示。对螺杆转子进行静力学分析时,首先将流场得到的压力载荷施加在转子表面,然后限制安装轴承部位的自由度,只保留z方向的转动即可,并将实际转速施加在螺杆转子上,具体边界条件设置如图3(b)。

4.2 分析结果

分别模拟了双螺杆压缩机螺杆转速为2000 r/min、2500 r/min、3000 r/min和3500 r/min情况下,阴阳转子的最大变形和应力,分析得到了考虑流固耦合情况与不考虑流固耦合情况下转子应力、变形与转速之间的关系如图4所示。

图3 转子表面压力图

从图中可以得到随着螺杆转速的增加,阴阳转子的最大应力和最大变形也呈现出增加趋势,在考虑流场产生的气动压力情况下,阴阳转子的产生的最大变形和最大应力值始终大于未考虑流场的情况。说明分析螺杆转子特性时,考虑压缩机流场产生的气动压力更符合实际情况,当螺杆转速为2500 r/min时,两者最大应力值相差最大,考虑流固耦合情况相比不考虑流固耦合情况而言,阳转子最大应力上升了44%,阴转子最大应力上升了59.6%。当螺杆转速达到3500 r/min时,两者的最大变形量相差最大。说明转子转速越高,转子更容易发生变形。

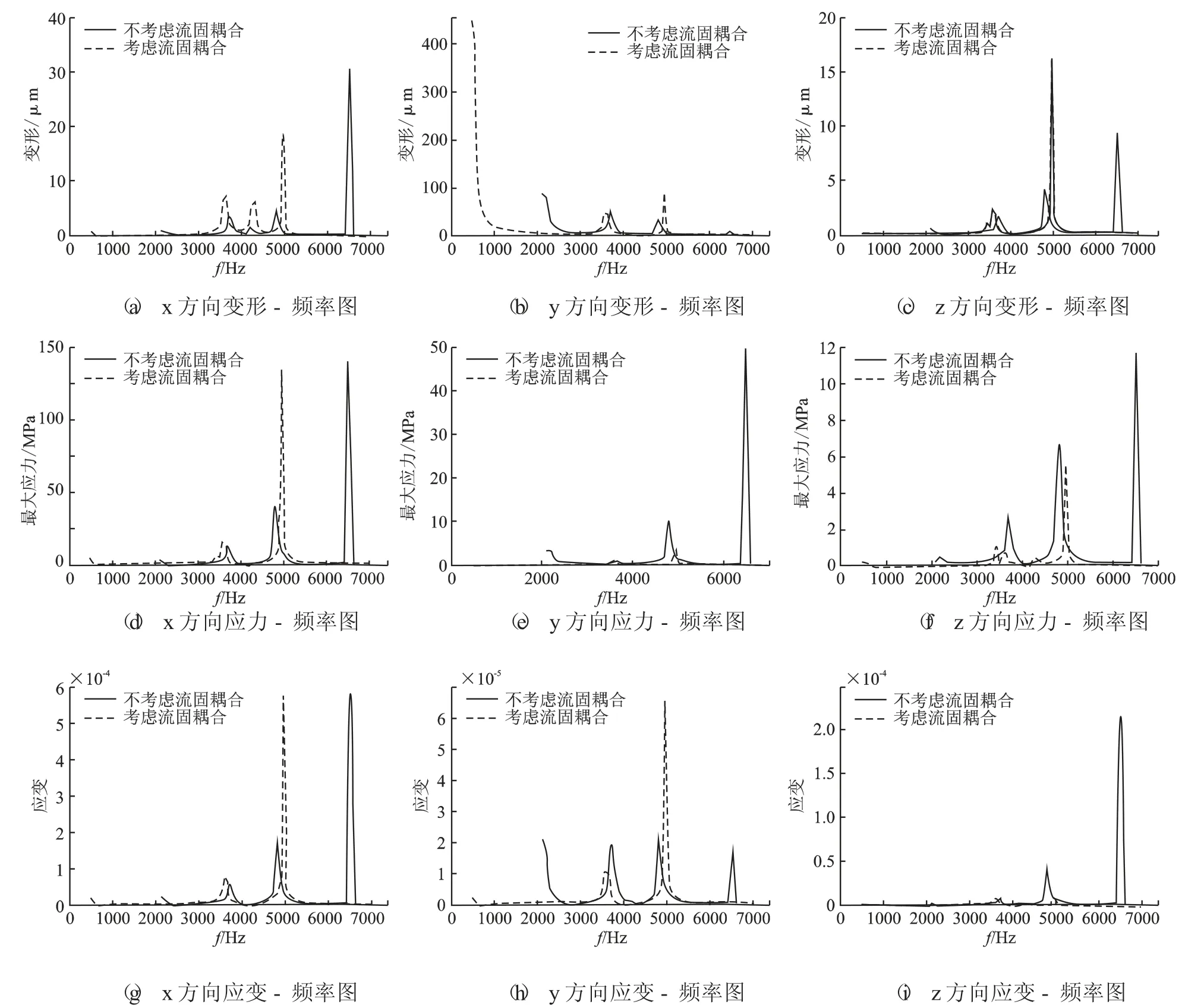

5 转子流场振动特性仿真

通过上述分析,说明了压缩机内流场产生的气动压力对螺杆转子的结构特性影响不可忽略,为了进一步研究流场产生的气动压力对阴阳转子的影响规律,对双螺杆压缩机的螺杆转子进行谐响应分析。分析螺杆转子的运行环境等因素后,本文采用的谐响应方法是模态迭加法,依据模态求解结果将阴阳转子的谐响应频率范围设定为2000~6000 Hz。最后选取阴阳转子表面作为分析对象。经过分析考虑流固耦合与不考虑流固耦合这2种情况,在受到谐载荷下阳转子齿面的振动位移、应力和应变与激励频率之间的关系如图5所示。

图4 两种情况下转子最大变形、应力图与转速之间关系曲线

由图5可以看到,在2000~6000 Hz范围内,考虑流场产生的气动压力相比未考虑气动压力情况下,阳转子在3个方向产生的变形、应力和应变都较大,主要集中在3568 Hz和4954 Hz频率左右,且考虑流固耦合情况时,阳转子发生最大变形、应力和应变时的频率都比未考虑流固耦合时的频率低,说明考虑压缩机产生的气动压力对转子的影响较大。

经过分析考虑流固耦合与不考虑流固耦合这2种情况,在受到谐载荷下阴转子齿面的振动位移、应力和应变与激励频率之间的关系如图6所示。

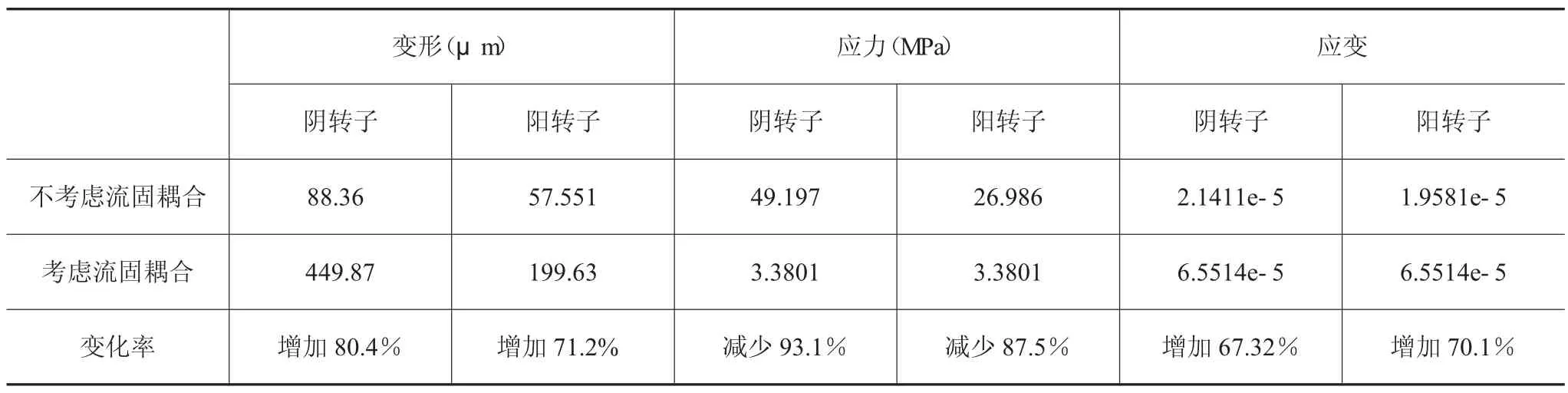

图5 阳转子齿面振动参数图

由图6可以看出,在2000~6000 Hz频率范围内,考虑压缩机流场产生的气动压力情况下,阴转子在3个方向的产生的变形、应力和应变都比不考虑流固耦合情况都较大,在3568 Hz和4954 Hz频率位置产生峰值。通过对比双螺杆压缩机考虑与不考虑流场产生的气动压力情况下,研究了阴阳转子在3个不同方向上的变形、应力和应变,如表1~3所示。

在考虑流场产生的气动压力对螺杆转子的作用下,通过对比螺杆转子在3个方向的上的变形、应力和应变,相比不考虑气动压力而言,阳转子在3个方向上的变形量都呈现出增加的趋势。阴转子的变形量在x方向呈下降趋势,但是在y和z方向的变形幅度都较大,说明压缩机流场产生的气动压力对阴转子的变形影响更大。在y方向不考虑流固耦合,阴转子的变形量为88.36 μm,考虑流固耦合情况,阴转子的变形量为449.83 μm,变形量增大了80.4%。阴阳转子在3个方向上的应力都呈现下降趋势,不考虑流固耦合情况下,阴转子在y方向上的应力值为49.197 MPa,考虑流固耦合情况下,阴转子的应力值为3.3801 MPa,应力值减小了93.1%,说明考虑流场产生的气动压力导致阴阳转子的应力值明显减小,阳转子相比阴转子应力值下降的更快,不容易产生应力集中破坏螺杆转子结构特性。阴阳转子在x和z方向的应变都呈下降趋势,在y方向上的应变呈上升趋势,在z方向下降的更快,阴转子应变值下降95.3%,阳转子应变值下降91.5%。

图6 阴转子齿面振动参数图

6 结论

本论文采用有限元分析技术,结合流固耦合分析理论,对双螺杆压缩机转子进行流固耦合分析,得出以下结论:

(1)利用ANSYS Workbench软件对考虑流场压力下转子的动态性能进行了仿真分析。压缩机内流场产生的气动压力对螺杆转子稳态运作时的变形、应力和应变有较大的影响,这种加载方式更符合压缩机的真实情况,并且仿真结果和实际结果的偏差随着转子转速的提高越来越大。

表1 转子齿面x方向分析结果对比

表2 阳转子齿面y方向分析结果对比

表3 阳转子齿面z方向分析结果对比

(2)考虑双螺杆压缩机流场产生的气动压力情况下,导致螺杆转子发生的共振时的频率降低,且产生的最大变形、应力和应变的峰值整体大于不考虑流场产生的气动压力时的峰值,表明考虑流场产生的气动压力对螺杆转子的变形、应力和应变都有较大的影响。

(3)本文基于流固耦合分析原理对双螺杆压缩机阴、阳转子的动态特性进行了仿真计算,充分考虑了螺杆压缩机工作过程中腔内气动压力对转子动态特性的影响,为今后的压缩机领域研究提供了更精确的参考依据。