不同材料的变截面涡旋压缩机动涡盘的应力和变形分析

彭 斌,薛 超

(兰州理工大学机电工程学院,甘肃兰州 730050)

1 引言

涡旋压缩机通过主轴的回转,带动动盘的中心绕静盘的中心作平动,此时动静盘之间形成数对月牙形的压缩腔,随着转角的增大,压缩腔的容积逐渐减小,压力升高,气体向中心推移,进而完成整个压缩过程[1]。

为了保证压缩机正常工作,要考虑到涡旋压缩机所能承受的最大应力,很多研究人员对涡旋盘所受的应变做了很多研究[2-10],但都是在同种工况下对一种材料的涡旋盘进行的受力分析,没有对不同材料的涡旋盘受力作出比较,不能考虑到材料所在工况下的温度、压力等因素对涡旋压缩机的影响。本文采用有限元方法,探究了3种不同材质的动涡盘,在温度和气体力共同作用下的受力及变形情况,为工程中涡旋盘的选材提供坚实的理论基础。

2 有限元模型的建立

2.1 几何模型的建立

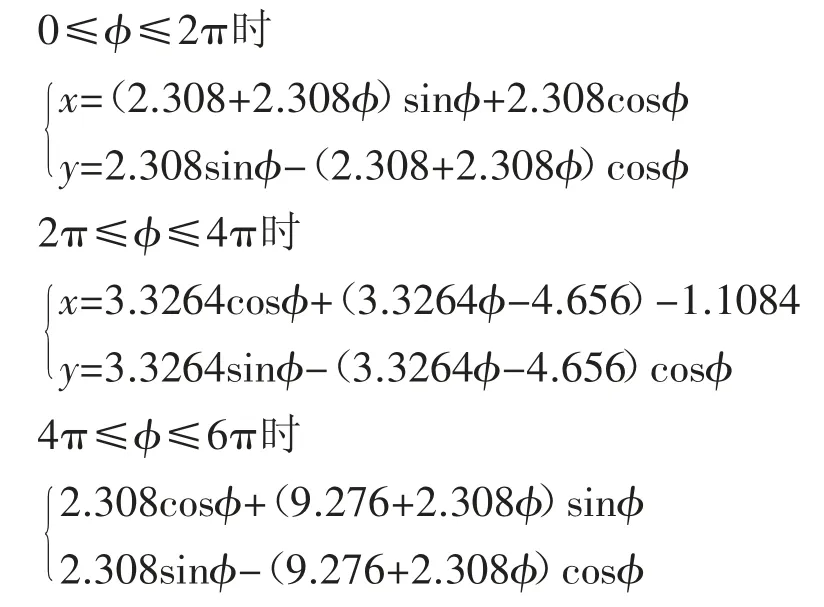

本文依据法向等距线的方法[11]建立动涡旋盘的型线。组合型线由3段基圆渐开线组成,在各连接点满足二阶连续条件[12]。以3段渐开线为型线的涡旋盘母线方程如下

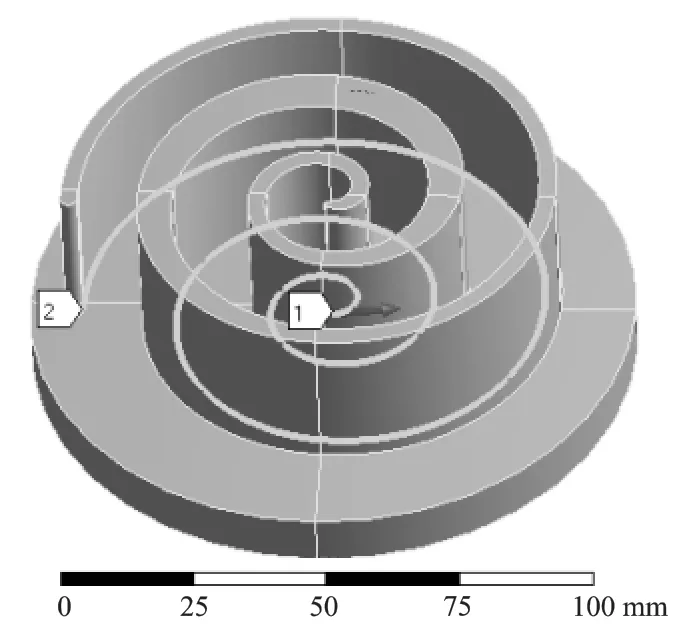

组合型线3段渐开线基圆半径分别为2.308、3.3264、2.308,涡旋齿高30 mm,端板厚度10 mm。由于动涡盘的涡圈为圆的渐开线,而ANSYS几何建模功能较差,故本文利用Pro/E中利用型线方程先得到平面曲线,再通过拉伸得到三维实体模型,并对齿端部分采用双圆弧修正来对动涡盘进行几何建模[13],然后将模型存成XT格式文件,随后导入AnsysWorkbench中进行有限元计算,几何模型如图1所示。

图1 几何模型

2.2 材料属性设置

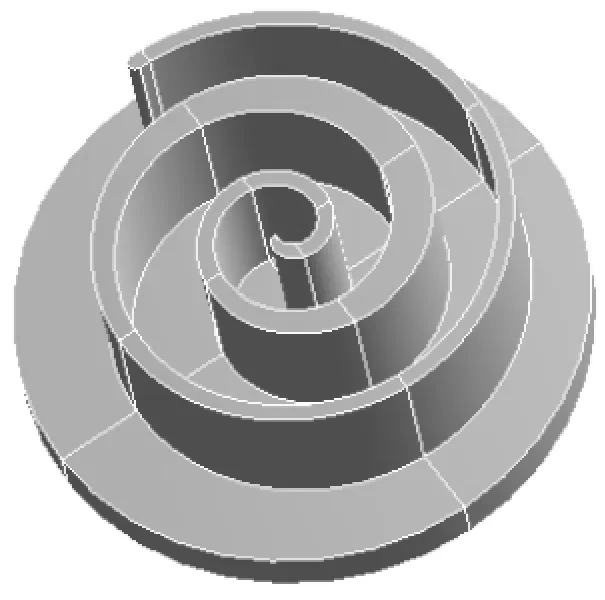

本文分别对铸铁、铸铝及铸铜材料的动涡盘在相同工况下在受到温度和气体力耦合场下的应力及变形量进行研究。

3种材料的主要属性如表1。

2.3 网格划分

模型采取自由网格进行划分,网格单元大小设置为3 mm,在排气口处对齿面网格进行细化,同时在计算过程中采用网格自适应技术对关键部位的网格不断进行优化,降低由网格引起误差的概率,网格划分结果如图2所示。

2.4 边界条件及载荷设置

动涡旋盘约束条件为:端板周围其z方位的自由度为零;轴承孔的内壁面x、y方位自由度为零;轴承孔内顶部z向自由度为零。本文是模拟动盘在排气时瞬间的热力状态,故在排气口的涡旋齿表面设置压力载荷及温度载荷用于模拟气体压力及温度。根据已有的理论计算方法[14]求得排气腔的压力为2.98 MPa,温度为104 ℃,同时设置进气口温度为25 ℃。载荷施加在封闭腔的涡旋齿内表面。

3 有限元结果分析及讨论

3.1 仿真结果分析

涡旋压缩机在工作过程中,其动盘主要受到来自内部气体的压力及温度载荷,通过分析发现,工作时的载荷会使动涡盘底面和齿根处产生较大的变形,故本文在动盘齿根处建立的path12用于研究工作过程中齿根部位的应力及变形量大小,路径如图3所示。

表1 各材料属性

图2 模型网格划分

3.1.1 铸铁材料动涡盘力载荷下的结果分析

图4是铸铁材料动涡盘在受气体力载荷时沿路径的应力分布云图,图中可以看到在动涡盘出气口处的齿根部位受到的应力最大,为53 MPa,和文献[15]、[16]描述的最大受力及变形部位一致。

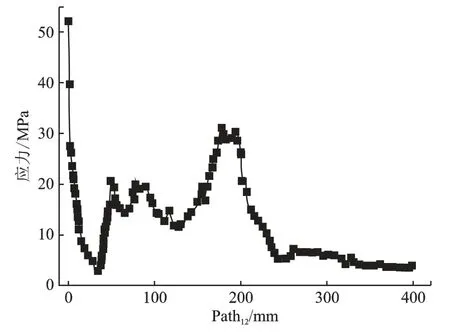

图5是气体力下齿根处应力随路径变化曲线,从图中可以看出,应力在路径起始点时最大,在路径180~200 mm之间出现一个小峰值30 MPa左右,此处是动涡盘在排气前一刻,同时受到气体压力导致的,在路径250 mm以后动涡盘齿根处的应力逐渐趋于平稳状态。

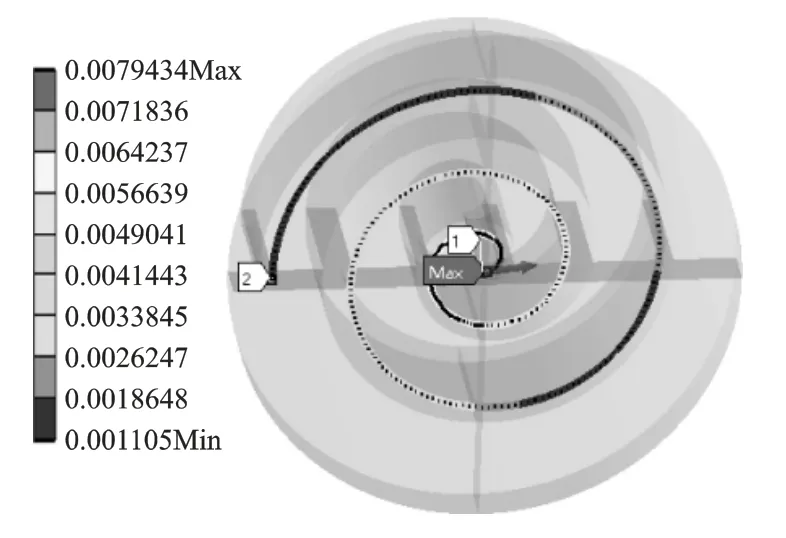

图6是气体力载荷下齿根处的总变形量随路径的变化曲线,图中可知在动涡盘排气口处的齿根变形最大,变形量为7.9e-3 mm,从图7可知,齿根处的应力随着路径数值的变大逐渐变小,最终在进气口逐渐趋近于0 mm。

3.1.2 铸铁材料动涡盘热力耦合下的结果分析

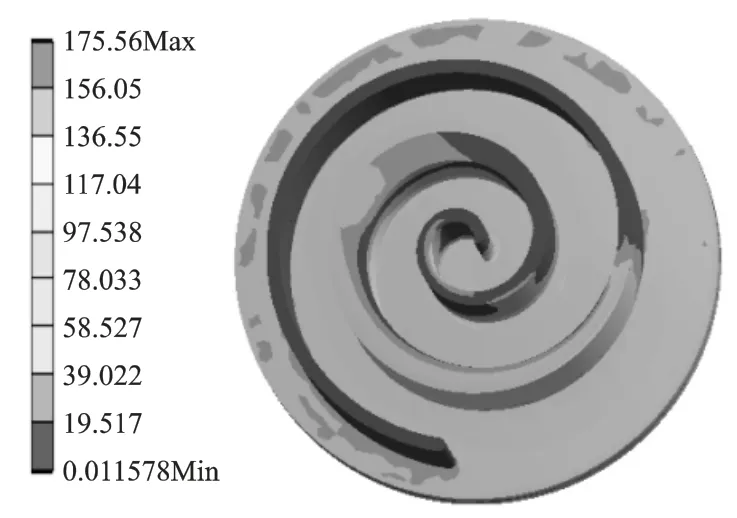

在动涡盘工作过程中,气体随着主轴转动,由进气口逐渐向排气口移动,期间动涡盘不仅受到来自气体压力的作用还受到温度共同作用,由于动涡盘在排气前一刻涡旋齿受到的压力及温度都是最大的,故本文着重对动涡盘排气时受到的应力进行分析,图8是动涡盘受到温度和气体力耦合场下的应力分布云图,图中可知在动涡盘工作过程中应力最大部位在排气口齿根处,此处受到的应力为175 MPa,其余部位受到的应力较小,在97 MPa左右,从该云图可以看出在动涡盘结构设计时,该部位是需重点优化部位。

3.2 不同材料下动涡盘的热力耦合探究

图9是不同材料下涡旋齿齿根处盘在受到温度和气体力耦合场下的应力随路径变化曲线,从图中可知,铸铁材料的动涡盘最大应力为95 MPa左右,铸铝和铸铜的最大应力分别为120 MPa和160 MPa,说明在相同工况下3种材料的最大应力都远小于它们各自的屈服强度。

图3 动涡盘路径建立

图4 气体力载荷下齿根处应力云图

图5 气体力载荷下齿根处应力随路径变化曲线

图6 气体力载荷下齿根处变形量云图

图7 气体力载荷下齿根处变形量随路径变化曲线

图8 温度和气体力耦合场下的应力云图

图9 不同材料下齿根处在受热力耦合场下的应力随路径变化曲线

图10 不同材料齿根处在受热力耦合场下的变形量随路径变化曲线

图10是不同材料下齿根处在受温度和气体力作用下的变形量随路径变化曲线,从图中可知,铸铁材料的动涡盘变形量最小,为0.01 mm左右,其次是铸铜和铸铝,最大变形量分别为0.022 mm和0.025 mm,说明在相同工况下3种材料的动涡盘抵抗变形的能力基本相同。

4 结论

本文利用有限元软件AnsysWorkbench建立了动涡盘的有限元模型,并根据实际工况设置了相关边界条件及载荷,经计算分析得到结论:

(1)在涡旋压缩机正常运转中,动涡盘会受到气体力和温度共同作用。通过分析,动盘在排气口的涡齿齿根处应力与变形最大,此处为最危险位置。

(2)对比铸铁、铸铝及铸铜的动涡盘材质在气体力和温度共同作用下齿根处的应力曲线及变形量曲线,发现涡旋齿强度及变形量与材料有直接关系。3种材料的最大应力都远小于它们各自的屈服强度,最大变形量也基本相同。所以,这3种材料在工程中运用都是安全的。考虑到铸铁和铸铜线膨胀系数和热导率较小,但是质量较大,不适用于高速运转的涡旋压缩机,并且价格较为昂贵;相反,铸铝材质轻,强度高,且价格较低,可以作为动盘材料,但其线膨胀系数和导热率较大,温度较高时,涡旋盘的热变形较为明显,可采取冷却措施,防止温度和压力载荷共同作用下发生破坏。