某柴油机控制阀泄漏故障仿真分析

骆翠芳,李勋,曾凡,孙晶晶

潍柴动力股份有限公司发动机研究院,山东 潍坊 261061

0 引言

为改善柴油机的低工况性能和瞬态特性,特定柴油机上会采用相继增压技术[1]。相继增压技术通常采用4组涡轮增压器,通过进气控制阀及排气控制阀控制不同工况下投入运行的涡轮增压器组数[2],使投入使用的每台增压器均在高效区工作,最大限度增加燃烧器进气量,改善燃油经济性,确保柴油机不同负载下的平稳过渡[3-5]。控制阀是相继增压系统的关键部件,主要由阀片、阀座及电动机(或电磁阀)等组成,阀片与阀座间通过咬合实现闭合时密封,电动机(或电磁阀)控制其开合,控制阀性能及可靠性决定相继增压系统能否顺利切换,阀片与阀座之间间隙设计的合理性决定控制阀功能的实现[6-7]。

目前控制阀阀体与阀片之间的间隙设计主要参考国外设计经验值,通过试验结果反复修改设计间隙[8]。随着计算机辅助工程 (computer aided engineering,CAE) 分析技术的发展及成熟,它在控制阀研发过程中起着重要作用,通过CAE技术可在设计阶段找到潜在问题并可有针对性地进行设计优化,缩短产品研发周期[9-10]。本文中通过仿真分析控制阀间隙设计的合理性,并通过试验对仿真结果进行验证,为后续控制阀正向设计开发提供参考。

1 故障现象

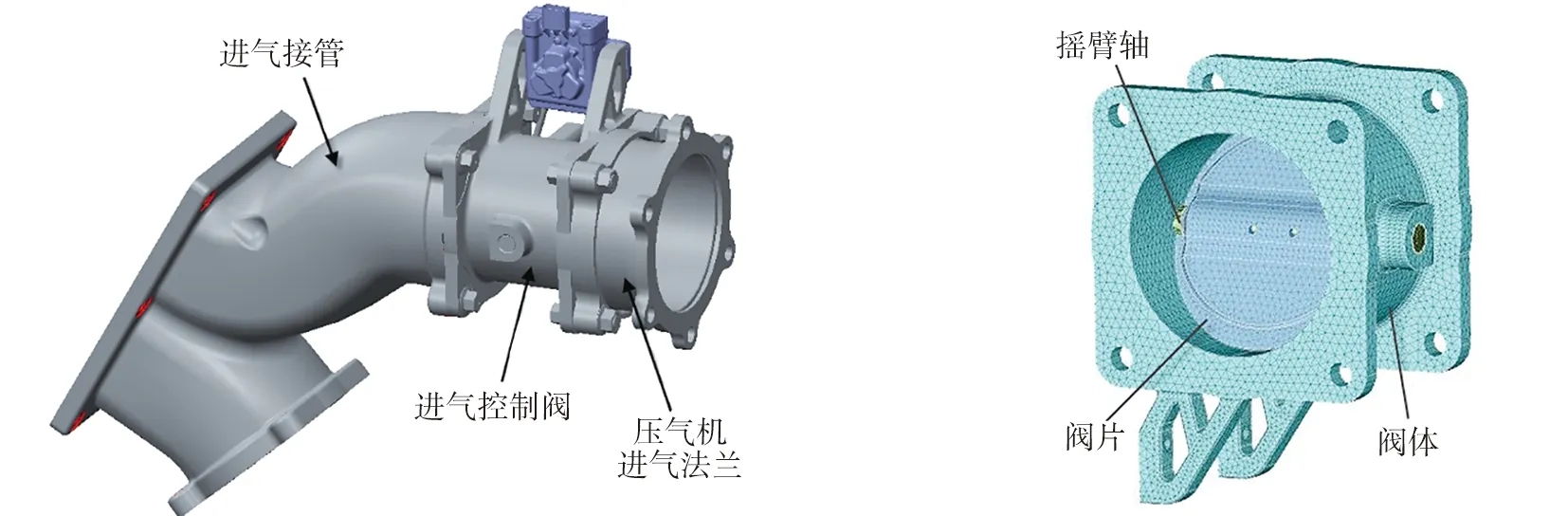

某柴油机性能试验阶段出现台架连接管路用胶管被烤坏故障,经排查确定故障原因为进气控制阀出现泄漏。该进气控制阀布置在压气机入口与中冷器之间,控制阀不工作时高温压缩空气从中冷器倒灌到压气机入口,导致胶管被烤坏且变形。考虑到该柴油机进气控制阀与排气控制阀本体结构相同,对进气侧温度为270 ℃和排气侧温度为650 ℃的2个温度段的泄漏量进行计算,在解决进气控制阀故障的同时,对排气控制阀设计的合理性进行验证并排查。进气控制阀故障现象如图1所示。

图1 进气控制阀故障现象

2 有限元模型建立

2.1 控制阀网格模型

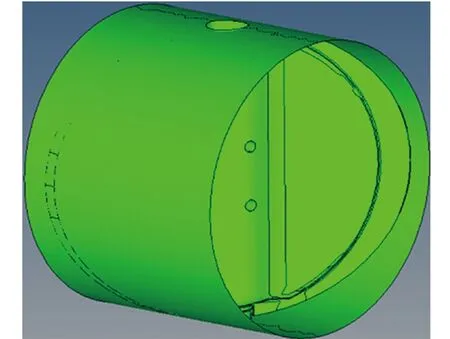

原机的进气控制阀固定在增压器压气机与中冷器之间,简化后的三维有限元模型包括压气机进气法兰、进气控制阀、中冷器进气接管及连接螺栓,控制阀三维装配模型如图2所示。对有限元模型进行网格处理,控制阀计算模型如图3所示,包括阀体、阀片及摇臂轴。为了提高求解精度,结构体网格均采用修正的四面体二阶单元[11]。

图2 原机控制阀三维装配模型 图3 控制阀有限元模型

2.2 材料属性设置

控制阀阀件和阀片材料属性如表1所示,表中材料属性均为常温状态对应参数,相关参数随温度的变化规律在计算软件中设置[12]。

表1 控制阀阀体和阀片材料属性

2.3 边界条件设置

控制阀阀体与阀片之间、阀片与摇臂轴之间的接触均设置为可分离接触对,其他接触面均设置为绑定接触对;排气接管与排气管连接螺栓处分别进行x、y、z3个方向平动约束[13-14];通过流场计算得出的壁面温度及对流换热系数作为控制阀温度场计算的边界条件[15]。

2.4 计算工况

主要计算工况设置为:螺栓小位移、最大螺栓预紧力、螺栓固定、热机工况、冷机工况、热机工况、冷机工况,通常发动机经过2个冷、热冲击循环即可达到稳定状态,故本次控制阀计算仅进行2个热、冷机循环即可[16]。

3 计算结果分析

3.1 温度场计算结果

在CAE分析软件中对控制阀分别进行270、650 ℃温度场计算,得到整个控制阀的温度梯度分布,计算结果如图4所示。

a) 270 ℃ b) 650 ℃图4 控制阀温度场计算结果

由图4可知,摇臂轴及阀片的温度较高。该结果为后续热变形计算提供输入。

3.2 热变形计算结果

根据控制阀工作环境,通过计算270、650 ℃ 2个温度段阀片与阀体相对变形量,对控制阀间隙进行评估[17-18]。温度为270、650 ℃时控制阀热变形计算结果如图5所示。

a) 270 ℃ b) 650 ℃图5 控制阀热变形云图

由图5可知:温度为270 ℃时,控制阀阀片相对与阀体最大变形为0.18 mm,阀片与阀体之间间隙相对常温间隙变小;温度为650 ℃时,控制阀阀片相对于阀体最大变形为0.35 mm,阀片与阀体二者间仍存在间隙,相对270 ℃时阀片与阀体间间隙变小。将温度为650 ℃时的控制阀相对变形放大20倍,由图5b)可知,随着温度升高,控制阀阀片与阀体的相对变形增大,且垂直轴线径向面变形量最大。

3.3 泄漏量CFD计算结果

在CAE分析软件中导出270、650 ℃下热变形计算模型网格后,提取流体域[19],如图6所示。采用计算流体动力学(computational fluid dynamics,CFD)法计算控制阀气体泄漏量。设置计算所需相应入口压力及出口压力:270 ℃时,控制阀进气压力为0.389 MPa,出口压力为0;650 ℃时,控制阀进气压力为0.318 MPa,出口压力为2.7 MPa。经计算,270 ℃工况时控制阀泄漏量为846 kg/h,650 ℃工况时控制阀泄漏量为468 kg/h。控制阀气体泄漏CFD计算结果如图7所示,图中数据为泄漏速度与当地音速比值,无量纲。由图7可知,阀体与阀片之间泄漏区域主要集中在周向部分,随着温度升高,阀片相对阀体变形量变大,阀片与阀体之间间隙变小,从而泄漏量减少,所以冷态及热态下阀片与阀体之间的设计间隙是解决泄漏的关键。

图6 提取流体域示意图

a) 270 ℃ b) 650 ℃图7 控制阀泄漏CFD结果

综上,主要泄漏缝隙有2处,一处为阀座与阀片周向间隙,如图8所示;另外通过CFD计算结构发现另外一处泄漏缝隙为旋转轴与阀座连接处的间隙,如图9所示。

a)泄漏区域 b)泄漏缝隙示意图图8 阀片与阀座周向间隙 图9 阀片与摇臂轴连接间隙

根据有限元分析结果对控制阀泄漏位置进行优化:1)以仿真计算结果中阀体与阀座相对变形做参考,重新优化阀座与阀片周向间隙设计的公差带,确保冷态时无泄漏热态时无卡滞;2)通过增大旋转轴直径解决阀片旋转轴与阀座连接处间隙过大问题。根据优化方案试制样件,样件装机后进行试验验证。试验后对样件拆解检查,未出现因控制阀泄漏导致的连接胶管烤焦故障,优化措施有效,可用于控制阀正向开发。

4 结论

以进气控制阀为研究对象,采用有限元分析软件进行温度场、热变形及泄漏量计算,用以复现故障状态。

1)随着温度升高,阀体与阀片之间间隙变小,表明控制阀阀座与阀片之间间隙量需合理设计,太大易出现泄漏,太小则出现卡滞,造成无法顺畅开启;

2)随着压力增加,高温空气泄漏量增大,主要泄漏处为阀片与阀体间周向间隙及旋转轴与阀片结构处的间隙,通过合理设计2处间隙可减少泄漏风险。

3)对优化阀片及阀体间隙后的控制阀样件进行装机试验,试验过程中未发现连接胶管烤焦故障,验证了优化措施有效,表明有限元、CAE、CFD相结合的仿真分析方法准确有效,可用于指导控制阀正向开发设计。