两流中间包流场模拟分析

陶伟平,田海锋,黄家文,李小贤,汤海群

(黄山杰尔马热交换系统有限公司,安徽 黄山 245500)

中间包对稳定炼钢工艺、提高钢锭毛坯质量具有重要作用。一般在中间包中设置不同形状的分流器和稳定器,如水坝、堰等,改变内部流动方式,延长钢液在中间包内的停留时间,使杂质浮起并彻底分离。堤坝的形状和分布直接影响着除渣效果。针对某钢厂现有的双中间包,提出了一种新的分流方法,通过仿真和分析比较了两种流体在不同结构中间包中的除杂质效果,其结果将证明水平旋转分流结构除杂质效果的优先性。

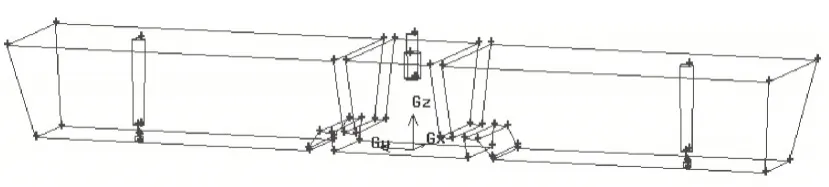

1 原中间包模型

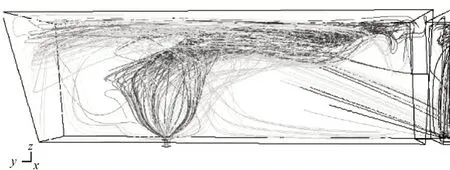

炼钢厂中间包结构如图1所示,x轴为中间包宽度方向,y轴为长度方向,z轴为中间包高度方向。浇注区与浇注区之间分别设置挡土墙和挡土坝。以Fluent 为基础,根据炼钢厂的实际生产数据,计算出入口边界条件。

图1 原中间包模型图

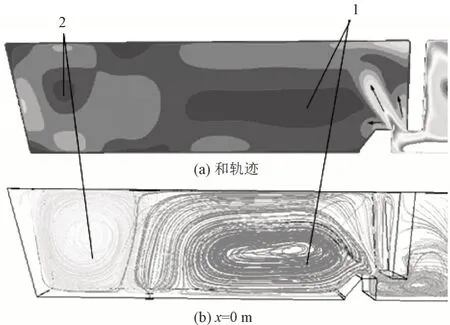

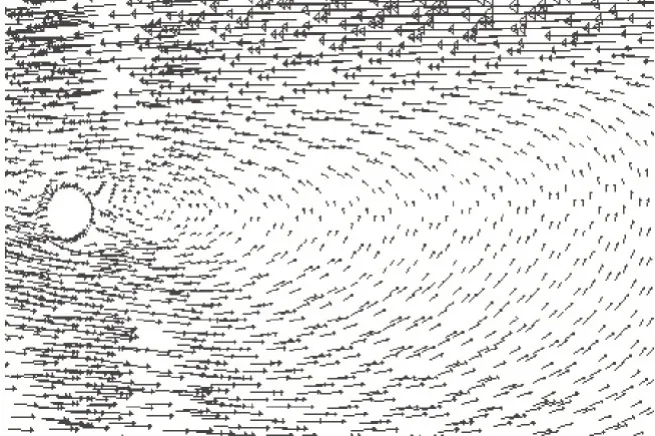

通过对原中间包结构的数值模拟得出仿真结果。从仿真结果中选取了一些图片,如图2所示。

图2 左侧中间包截面速度轮廓和轨迹(x=0 m)

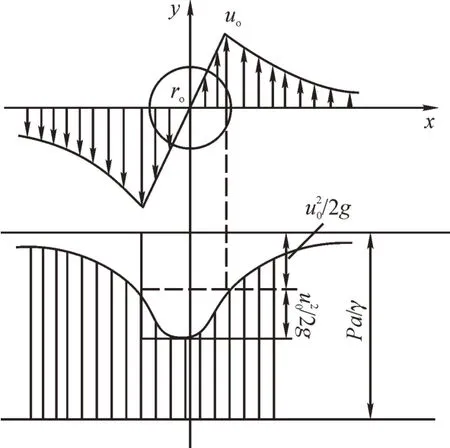

由图2(a)可知,钢水穿过挡土墙后遇到挡坝的阻挡,以一定角度直冲到渣层。向左侧流动时,钢水会转向浇口。同时在中间包中形成两个明显的轨迹,分别为轨迹1和轨迹2。这两条流动轨迹代表了大部分新鲜的钢水。由于其路径呈回字形,流动距离比直线距离长。但是,钢水在中间包中的驻留时间是不可预测的(存在往复循环)。在理论计算中,钢液停留在流道中的时间包含在停留时间内。流道越大,钢液在其中停留的时间就越长。然而,这种时间上的延长只能影响一部分钢液。循环比(新鲜钢液在流道钢液总量中所占比例)越大,中间包液钢驻留时间越长。然而,循环比越低,相当于中间包中占据大量流动截面的死区,实际上减少了钢液的有效流动截面。与图2流动轨迹相似,有效流动截面的减小意味着中间包内钢液停留时间减少。另外,直接流向顶部的钢液,会对顶部杂质层造成冲击。冲击会在一定程度上阻碍对悬浮杂质的吸收,甚至会使钢液表面的杂志再次进入钢液中[1]。

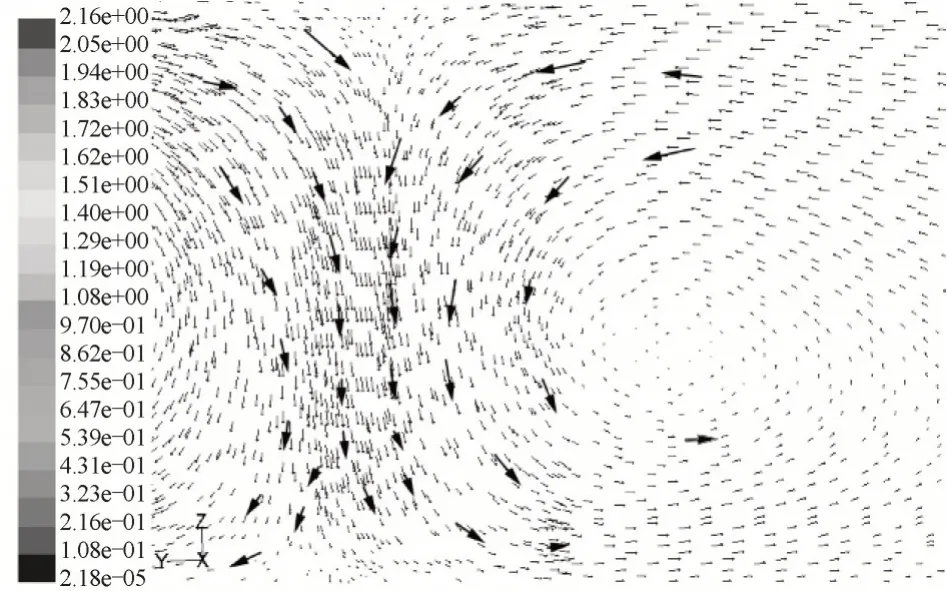

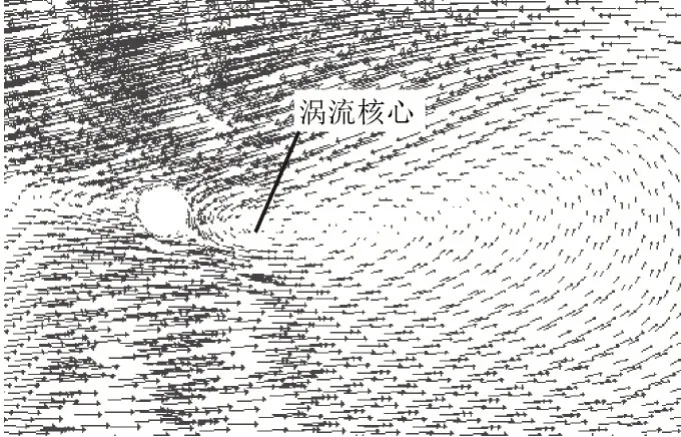

图3为中间包左浇注口区域垂直截面上的速度矢量。在流动方向上,两个漩涡就像两个啮合的齿轮一样运动着,两个漩涡叠加在浇注口这一点。涡流有向上带杂质的趋势,也有向下带杂质的趋势。浇注口涡流产生的负压吸力,易造成中间包顶部的杂质再次被吸入结晶器。因此,中间包中涡流越多,对净化能力的限制越大。实际上,巨大涡流的存在相当于占据了通道的有效截面。钢液流动距离虽有延长,但通道面积减小,停留时间并未得到延长。

图3 x=0 m段下注口区速度矢量

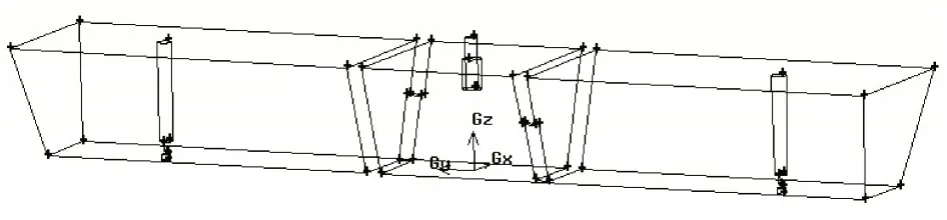

2 双中间包的侧向分流结构

针对原始模型的不足,提出了中间包的侧向分布模型,其结构如图4所示。根据中间包的原始尺寸,拆除挡水坝,并将隔墙向两端移动305 m。每一侧挡土墙保持墙壁的底部开口,其大小是80 mm×60 mm,这些开口是逆时针方向的,因为在当前位置(北半球),重力势涡的旋转方向是顺时针的。其余部分结构和计算条件不变,仿真结果如图5所示。

图4 侧向分布的中间包模型结构

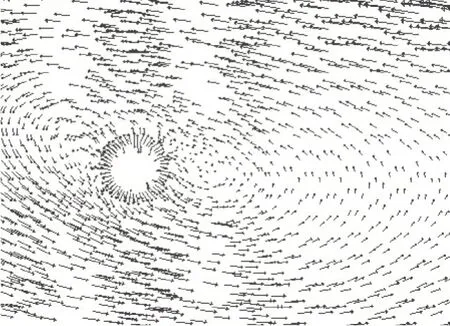

图5为新型模型x=0.4 m截面上的颗粒轨迹,其中钢液从缓冲区通过中间包一侧的开口流向中间包左侧。流体以一定的角度向上流动至顶部,然后沿中间包左侧圆周流动。最后,钢液向下流动到浇注口。在这种情况下,中间包形成一个水平的旋转平面,不仅延长了流动距离,而且减少了流体的垂直翻转。垂直旋转和翻转只能引起湍流和波动,增强了杂质在液体中的扩散,不利于净化[2]。然而,水平旋转的流动会延长流动距离,同时也能矫正流动。微小的涡流可以组合成大的涡流,减少垂直方向上的翻转。流体整体向下旋转,下落速度较慢,为杂质上浮提供了足够的时间和空间。一旦上表面为自由表面,则组合漩涡内外的速度和静压分布如图6所示。钢液水平旋涡与垂直旋涡组合具有相似的特征,但并不完全相同[3]。

图5 x=0.4 m截面(左侧)流体颗粒轨迹

图6 自由表面下的速度与压力分布

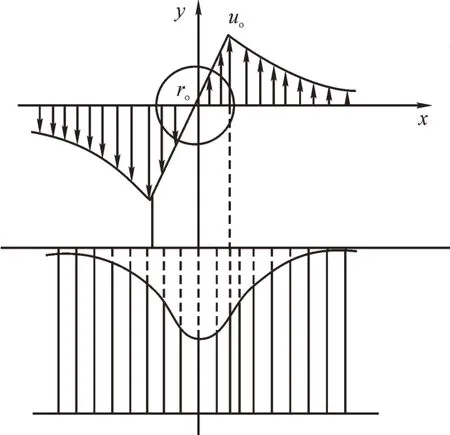

熔融钢液的上表面被浮渣覆盖,相当于被封闭。因此,压力分布将发生变化,如图7所示。压力的核心区将由自由上表面的正压力变为密闭表面的负压。因此,在涡流的核心区域和涡流区域将形成相对较大的压力差。此外,颗粒指向旋转轴的力方向与压力差的方向相反。此外,直径为dp的球形颗粒在流体中加速时会引起周围流体的加速度。驱动粒子加速度的力称为附加质量力。当粒子驱动流体的加速度时,流体将以等量的力作用于粒子。一旦粒子和流体一起旋转,所增加的质量力就是圆周运动的向心力。因此,在水平旋转流中,密度高的颗粒有向外移动和向下移动的趋势,而密度低的颗粒则有向上移动和向中心移动的趋势[4]。

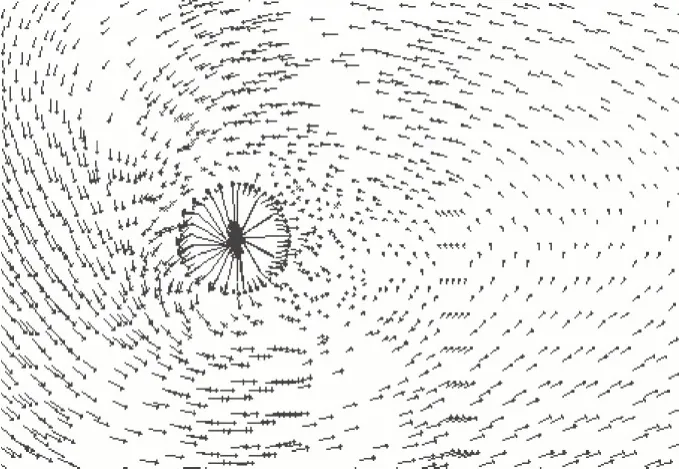

图8为中间包左侧z=0.8 m截面上流体的颗粒矢量图。可见,水平旋转的中心位于滞留区右侧。涡流核心区的流动速度接近于零,相对于钢液中杂质的流动速度也为零,有利于杂质上浮[5],低密度杂质在水平旋转流中向上和向中心移动的趋势,这种类型的流动是最适合净化的方法。

图7 密闭表面下的速度和压力分布

图8 中间包左侧z=0.8 m截面速

图8~图11 分别为0.8、0.6、0.4、0.2 m 高度截面的速度矢量图,最低截面靠近浇注口(z=0.2 m)。根据速度分布和流动方向,钢液在中间包的整个空间内旋转。截面越接近中间包的底部,流体流动越慢。慢的速度分布有利于杂质的上浮。低密度杂质的浮力与颗粒的直径成正比。液体流动越快,对颗粒的相对附着力越大,其承载能力也随之增大。反之亦然,在低速区,颗粒更有可能与钢液分离。如图所示,在一个截面中,靠近浇注区域的周边流体流动速度快于内部流体流动速度。涡流核心区流速最低,适用于杂质聚集。因此,它不会受到来流的影响,从而促进杂质的聚集和上浮。

图9 中间包左侧z=0.6 m截面

模型中,挡墙两侧开口为逆时针方向,使中间包熔池中的液体逆时针旋转。势涡受地球自转的影响,在南半球和北半球分别逆时针和顺时针旋转。为了抵消势涡的巨大吸力,将流体旋转方向与势涡相反,可以显著减小势涡引起的压力梯度和浇注口周边附件的压力梯度。因此,中间包内工质逆时针旋转回降低浇注口周边的压力梯度,进而可以减小浇注口的吸力,为杂质上浮提供了有利条件。

图10 中间包左侧z=0.4 m截面上的速度矢量

图11 中间包左侧z=0.2 m截面上的速度矢量

3 结 论

通过对两种中间包结构仿真结果的对比分析,可以得出以下结论:

(1)在原有的挡墙、挡坝结构中,流体往复垂直旋转,不利于杂质上浮,还会对液体表面的杂质层产生冲击。杂质层的稳定性不能得到保证。通过挡坝和挡土墙,延长钢液的流动距离。然而,由于流道占据了有效流动空间,实际流动截面会减小。因此,钢水停留时间的延长是相当有限的。

(2)侧向分流的中间包结构将垂直翻转变为水平旋转,降低了熔池内的湍流强度,降低了钢水携带杂质的可能性。水平旋转的分离效果有利于杂质的分离、聚集和上浮。同时,水平旋转为杂质层的稳定性和有效性提供了最有利的条件。

(3)使侧向分流和水平旋转流动与局部势涡方向相反,降低科氏力,使势涡的吃水变弱,从而降低浇注口对杂质的吸力。因此,水平旋转对钢液的净化有很大的帮助。